锆基复合陶瓷材料及其制备方法和陶瓷结构件与流程

- 国知局

- 2024-06-20 12:44:54

本发明属于陶瓷材料,具体涉及一种锆基复合陶瓷材料及其制备方法和陶瓷结构件。

背景技术:

1、氧化锆陶瓷由于具有常规陶瓷的耐腐蚀性好、硬度高以及强度高的特点,因此有着广泛应用。其韧性达到5-6mpa·m1/2,高于常规其他陶瓷,但在做成大面积外观件时,有着抗冲击性弱的缺点。另外,在制备成手机后盖产品时,由于产品厚度很薄,所以氧化锆陶瓷本身的半透性会被放大,因此需要引入在背面涂覆油墨的工艺来防止内部的构件被看到,从而增加了成本。同时,随着5g时代的到来,客户对介电常数和密度的要求越来越高,降低介电常数和密度已经成为迫切需要解决的问题。针对这些问题,有些厂家通过多加入氧化铝的方式来降低密度和介电常数,但氧化铝的高硬度和高脆性会导致产品的加工难度大幅上升,从而导致良品率低下,成本高。因此,研发出一种低密度、低介电常数,且兼具高抗冲击性和良好加工性的陶瓷,对于陶瓷后盖应用在5g时代变得非常重要。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种锆基复合陶瓷材料及其制备方法和陶瓷结构件。本发明的锆基复合陶瓷材料同时兼具较高的硬度、韧性和抗冲击性、以及较低的密度、介电常数和透光率。

2、在本发明的一个方面,本发明提出了一种锆基复合陶瓷材料。根据本发明的实施例,所述锆基复合陶瓷材料包括:

3、氧化锆基体;

4、以及分散在所述氧化锆基体中的laal11o18相和zn2sio4相。

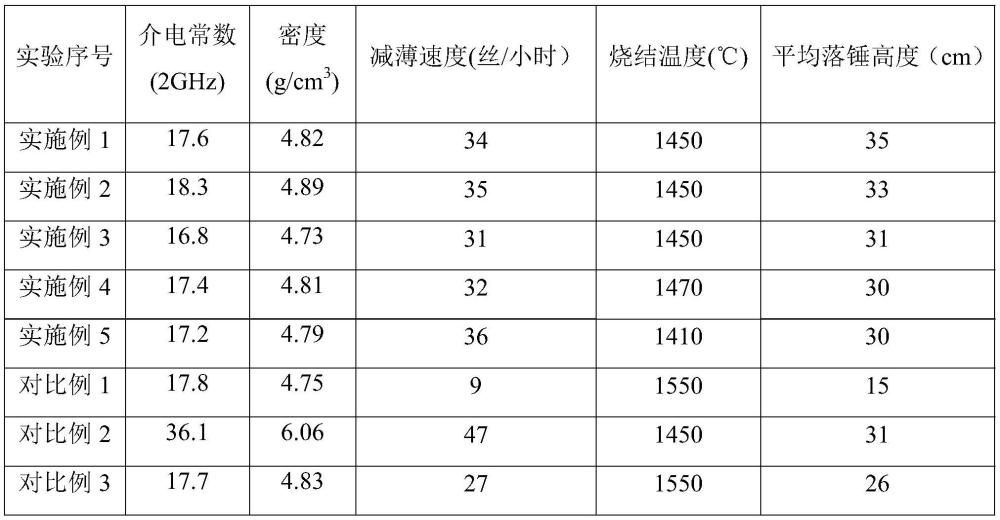

5、根据本发明实施例的锆基复合陶瓷材料,在氧化锆基体中分散的laal11o18相具有降低锆基复合陶瓷材料的透光率、密度和介电常数、以及提高锆基复合陶瓷材料的韧性和抗冲击性的作用;同时,在氧化锆基体中分散的zn2sio4相具有降低锆基复合陶瓷材料的制备过程中的烧结温度以及提高锆基复合陶瓷材料的强度和抗冲击性的作用。由此,本发明的锆基复合陶瓷材料同时兼具较高的硬度、韧性和抗冲击性、以及较低的密度、介电常数和透光率。

6、另外,根据本发明上述实施例的锆基复合陶瓷材料还可以具有如下附加的技术特征:

7、在本发明的一些实施例中,所述锆基复合陶瓷材料包括:27.5-59.8wt%的氧化锆基体、40-70wt%的laal11o18相和0.2-2.5wt%的zn2sio4相;优选地,所述锆基复合陶瓷材料包括:38-49.5wt%的氧化锆基体、50-60wt%的laal11o18相和0.5-2wt%的zn2sio4相。

8、在本发明的一些实施例中,以元素计,所述锆基复合陶瓷材料包括:18.94-43.11wt%的zr、7.67-13.43wt%的la、0.56-3.26wt%的y、16.43-28.75wt%的al、0.11-1.46wt%的zn和0.02-0.31wt%的si,且la与al的摩尔比为1:11,且zn和si的摩尔比为2:1;优选地,所述锆基复合陶瓷材料包括:26.17-35.68wt%的zr、9.58-11.52wt%的la、0.77-2.71wt%的y、20.53-24.65wt%al、0.27-1.09wt%的zn和0.05-0.2wt%的si,且la与al的摩尔比为1:11,且zn和si的摩尔比为2:1。

9、在本发明的一些实施例中,所述氧化锆基体为1.5-4mo1%钇稳定的四方相氧化锆。

10、在本发明的一些实施例中,满足以下条件的至少之一:

11、所述锆基复合陶瓷材料的硬度为1330-1390hv;

12、所述锆基复合陶瓷材料的韧性为4.4-6.0mpa·m0.5;

13、所述锆基复合陶瓷材料的介电常数为16.0-18.5;

14、所述锆基复合陶瓷材料的密度为4.6-4.9g/cm3。

15、在本发明的再一个方面,本发明提出了一种制备上述锆基复合陶瓷材料的方法。根据本发明的实施例,所述方法包括:

16、(1)将氧化锆粉、laal11o18粉、zn2sio4粉、水和分散剂混合,研磨,以便得到混合浆料;

17、或,将氧化锆粉、laal11o18粉、氧化锌粉、二氧化硅粉、水和分散剂混合,研磨,以便得到混合浆料;

18、或,将氧化锆粉、氧化镧粉、氧化铝粉、zn2sio4粉、水和分散剂混合,研磨,以便得到混合浆料;

19、或,将氧化锆粉、氧化镧粉、氧化铝粉、氧化锌粉、二氧化硅粉、水和分散剂混合,研磨,以便得到混合浆料;

20、(2)将所述混合浆料与粘结剂混合,搅拌,以便形成喷雾用浆料;

21、(3)对所述喷雾用浆料进行喷雾干燥,以便形成球形粉体,对所述球形粉体进行干压,以便得到成型粉体;

22、(4)对所述成型粉体进行高温烧结,以便得到锆基复合陶瓷材料。

23、根据本发明实施例的制备上述锆基复合陶瓷材料的方法,该方法制备得到的锆基复合陶瓷材料同时兼具较高的硬度、韧性和抗冲击性、以及较低的密度、介电常数和透光率。且制备过程中加入的或形成的zn2sio4具有降低烧结温度的作用,大大降低了购买烧结设备所需的成本。

24、另外,根据本发明上述实施例的方法还可以具有如下附加的技术特征:

25、在本发明的一些实施例中,所述氧化锆粉、laal11o18粉和zn2sio4粉的质量比为(27.5-59.8):(40-70):(0.2-2.5),优选地,所述氧化锆粉、laal11o18粉和zn2sio4粉的质量比为(38-49.5):(50-60):(0.5-2)。

26、在本发明的一些实施例中,所述二氧化硅粉与所述氧化锌粉的摩尔比为1:(1.9-2.1)。

27、在本发明的一些实施例中,所述氧化镧粉和所述氧化铝粉的摩尔比为1:(10.8-11.2)。

28、在本发明的一些实施例中,在步骤(1)中,将粉体的粒度研磨至纳米级。

29、在本发明的一些实施例中,在步骤(1)中,基于混合粉体的总质量,所述分散剂的用量为0.01-0.03wt%。

30、在本发明的一些实施例中,在步骤(2)中,基于混合粉体的总质量,所述粘结剂的用量为3-5wt%。

31、在本发明的一些实施例中,在步骤(4)中,所述高温烧结的温度为1400-1500摄氏度,所述高温烧结的时间为1-2小时。

32、在本发明的第三个方面,本发明提出一种陶瓷结构件。根据本发明的实施例,该陶瓷结构件具有以上实施例所述的锆基复合陶瓷材料或者以上实施例所述方法制得的锆基复合陶瓷材料。由此,所述陶瓷结构件具有上述实施例的锆基复合陶瓷材料的所有优点,具体地,明显提高了陶瓷结构件的硬度和韧性,且明显降低了陶瓷结构件的密度、介电常数和透光率。

33、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.一种锆基复合陶瓷材料,其特征在于,包括:

2.根据权利要求1所述的锆基复合陶瓷材料,其特征在于,包括:

3.根据权利要求2所述的锆基复合陶瓷材料,其特征在于,以元素计,包括:

4.根据权利要求1-3任一项所述的锆基复合陶瓷材料,其特征在于,所述氧化锆基体为1.5-4mo1%钇稳定的四方相氧化锆。

5.根据权利要求1-3任一项所述的锆基复合陶瓷材料,其特征在于,满足以下条件的至少之一:

6.一种制备权利要求1-5任一项所述的锆基复合陶瓷材料的方法,其特征在于,包括:

7.根据权利要求6所述的方法,其特征在于,所述氧化锆粉、laal11o18粉和zn2sio4粉的质量比为(27.5-59.8):(40-70):(0.2-2.5);

8.根据权利要求6所述的方法,其特征在于,所述二氧化硅粉与所述氧化锌粉的摩尔比为1:(1.9-2.1)。

9.根据权利要求6所述的方法,其特征在于,所述氧化镧粉和所述氧化铝粉的摩尔比为1:(10.8-11.2)。

10.根据权利要求6所述的方法,其特征在于,在步骤(1)中,将粉体的粒度研磨至纳米级。

11.根据权利要求6所述的方法,其特征在于,在步骤(1)中,基于混合粉体的总质量,所述分散剂的用量为0.01-0.03wt%。

12.根据权利要求6所述的方法,其特征在于,在步骤(2)中,基于混合粉体的总质量,所述粘结剂的用量为3-5wt%。

13.根据权利要求6-12任一项所述的方法,其特征在于,在步骤(4)中,所述高温烧结的温度为1400-1500摄氏度,所述高温烧结的时间为1-2小时。

14.一种陶瓷结构件,其特征在于,具有权利要求1-5任一项所述的锆基复合陶瓷材料或者权利要求6-13任一项所述方法制得的锆基复合陶瓷材料。

技术总结本发明公开了锆基复合陶瓷材料及其制备方法和陶瓷结构件,锆基复合陶瓷材料包括:氧化锆基体;以及分散在所述氧化锆基体中的LaAl11O18相和Zn2SiO4相。在氧化锆基体中分散的LaAl11O18相具有降低锆基复合陶瓷材料的透光率、密度和介电常数、以及提高锆基复合陶瓷材料的韧性和抗冲击性的作用;同时,在氧化锆基体中分散的Zn2SiO4相具有降低锆基复合陶瓷材料的制备过程中的烧结温度以及提高锆基复合陶瓷材料的强度和抗冲击性的作用。由此,本发明的锆基复合陶瓷材料同时兼具较高的硬度、韧性和抗冲击性、以及较低的密度、介电常数和透光率。技术研发人员:陈戈,林信平,陈军超受保护的技术使用者:比亚迪股份有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240619/6648.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。