一种超微孔氧化铝纳米纤维的制备方法与流程

- 国知局

- 2024-06-20 12:47:48

本发明涉及纳米纤维材料,具体涉及一种超微孔氧化铝纳米纤维的制备方法。

背景技术:

1、氧化铝由于具有丰富的孔隙结构及可调变的表面酸碱性,被广泛用作催化剂、催化剂载体、废水净化、气体分离、汽车尾气减排系统和废气净化等领域。传统的γ-al2o3存在比表面较低、孔分布过宽等问题,不能满足在催化过程中对选择性、稳定性和反应接触面积等特殊要求。因此,合成具有较大比表面积,较窄孔径分布的氧化铝具有广阔的应用前景。

2、超微孔材料是一种多孔纳米材料,近几年由于超微孔材料在择形催化以及吸附分离领域方面的独特优势,超微孔氧化铝材料成为研究人员关注的对象。如中国专利文献cn103073036a公开了一种超微孔高比表面积氧化铝材料,具体是采用溶剂挥发诱导自组装方法,利用廉价非离子表面活性剂,在水热合成自组装过程中,加入铝源,通过引入有机羧酸以及调节溶剂挥发诱导自组装的温度和时间,从而控制铝源的水解-聚合进程,使得材料在有机-无机界面层上存在相对更多的未发生完全聚合的铝羟基(al-oh),并与非离子表面活性剂胶束之间通过氢键相互作用,形成超微孔高比表面的氧化铝材料。最终合成的氧化铝平均孔径为1.7nm,高温焙烧后比表面积为550.1m2/g。但是,该方法在合成过程中使用的有机模板剂,对环境不友好,且制得的材料热稳定性和催化活性不能兼备。

3、中国专利文献cn108217702a公开了一种通过尿素和拟薄水铝石水热晶化合成碱式碳酸铝铵的方法,500℃焙烧后得到的超微孔氧化铝材料的比表面高达781.6m2/g,且无需有机模板剂。但是,该氧化铝材料采用液相法合成,在工业放大时会产生很多废水,增加处理废水的成本。

4、中国专利文献cn109292802a公开了一种制备高比表面积氧化铝材料的绿色工艺,具体是a、以酰胺类化合物(甲酰胺、乙酰胺、尿素等)为改性剂配制溶液澄清;b、向该澄清溶液中按一定的摩尔比加入拟薄水铝石,搅拌至溶液均匀,随后转移到晶化釜;c、晶化后的固体洗涤、干燥即为碱式碳酸铝铵(aach),所得母液循环使用;d、将该母液冷却后补加一定量的改性剂循环使用;重复步骤b-d,最终得到的比表面高达812.5m2/g碱式碳酸铝铵受热分解得到比表面681.8m2/g高比表面氧化铝。该方案中实现了反应后母液的循环利用,无废液排放,节能环保。但是该方法相对比较繁琐,生产效率较低。

5、中国专利文献cn111233017a公开了一种合成单斜相碱式碳酸铝铵及其热解制备多孔性氧化铝的工艺,将氢氧化铝粉与改性剂研磨混合均匀,转移至晶化釜,通过固相反应,干燥后得到氧化铝前体;最后将所得氧化铝前体焙烧即得多孔性氧化铝材料;该材料具有高比表面积(631.9m2/g)和大孔容(1.9cm3/g),但该材料不具备超微孔结构。

6、目前尚未有通过固相法成功合成超微孔氧化铝的报道,现有的固相法合成的氧化铝大多是介孔氧化铝,且无法兼具高比表面积和窄孔径分布的特点。

技术实现思路

1、有鉴于此,本发明提供一种超微孔氧化铝纳米纤维的制备方法,以克服现有技术中采用固相法无法制得具超微孔结构的氧化铝纳米材料的问题。

2、为达到上述目的,本发明提供了一种超微孔氧化铝纳米纤维的制备方法,包括如下步骤:

3、将改性剂置于聚四氟乙烯反应器的底部,将拟薄水铝石干粉用滤纸包覆后置于所述聚四氟乙烯反应器的上层并固定,然后将所述聚四氟乙烯反应器放入密闭的晶化釜中进行晶化反应,干燥,得氧化铝前驱体(碱式碳酸铝铵,简称aach);

4、将所述氧化铝前驱体进行真空受热分解后,进行焙烧,得所述超微孔氧化铝纳米纤维。

5、本发明提供的超微孔氧化铝纳米纤维的制备方法中,拟薄水铝石干粉与改性剂之间的距离不做具体限定,只需保证二者不直接接触,给予改性剂分解产生的气体上升扩散空间即可。拟薄水铝石干粉层的厚度不做具体限定,可以根据聚四氟乙烯反应器的内径和高度来调整拟薄水铝石的料层厚度去控制与气体的接触。具体聚四氟乙烯反应器内拟薄水铝石干粉与改性剂之间的距离怎么实现不做具体限定,只要能够将两者固定隔开一定的距离,且不会在反应过程中引入杂质即可,如:可以在聚四氟乙烯反应器内部放置玻璃容器或者用聚四氟乙烯的支架来支撑拟薄水铝石干粉,只要玻璃容器或者用聚四氟乙烯的支架不与分解的改性剂反应、且在整个反应温度和压力下下不分解即可。

6、本发明提供的超微孔氧化铝纳米纤维的制备方法中,采用滤纸包覆拟薄水铝石干粉,一方面,防止拟薄水铝石干粉坠落与改性剂直接接触,导致最终制得的材料不具有超微孔结构;另一方面,能够使下层改性剂分解产生的气体透过滤纸的孔隙扩散进拟薄水铝石中参与反应。

7、本发明中对铝源没有特殊要求,使用工业拟薄水铝石即可,以工业拟薄水铝石为铝源,可降低生产成本。

8、可选的,本发明中所述改性剂为铵盐;所述铵盐采用业内常规的即可,不做具体限定,优选所述铵盐选自碳酸铵、碳酸氢铵、乙酸铵、氨基甲酸铵、草酸铵、甲酸铵、柠檬酸铵和酒石酸铵等中的至少一种。

9、可选的,所述改性剂与所述拟薄水铝石中的al元素的摩尔比为1.5~20:1。

10、可选的,本发明中所述晶化反应的参数不做具体限定,采用业内常规的溶液法制备超微孔氧化铝纳米纤维的晶化参数,结合实际情况进行调整即可;本发明推荐的晶化反应温度为50~180℃,如60℃、80℃、70℃、90℃、110℃、120℃、140℃、160℃、150℃、170℃等;时间为6~48h,如10h、12h、15h、18h、20h、22h、25h、28h、30h、35h、40h、48h等。

11、可选的,所述晶化反应结束后得到的物料进行干燥,目的主要是将改性剂分解过程中产生的少量水除去,具体干燥的温度及时间不做限定,只要能将体系中的水除去即可,本发明推荐的所述干燥的温度为60~200℃。

12、可选的,本发明中所述氧化铝前驱体进行真空受热分解的参数不做具体限定,采用业内常规的液相法制备超微孔氧化铝纳米纤维的分解参数即可,本发明推荐的所述氧化铝前驱体进行真空受热分解的温度为150~350℃,如160℃、310℃、180℃、320℃、200℃、220℃、240℃、280℃等;本发明推荐的所述氧化铝前驱体进行真空受热分解的时间为1~5h,如2h、3h、4h、4.5h等,本发明推荐的所述氧化铝前驱体进行真空受热分解的升温速率为1~10℃/min,如3℃/min,5℃/min,7℃/min,8℃/min,9℃/min等。

13、可选的,本发明中所述焙烧采用业内常规的液相法制备超微孔氧化铝纳米纤维的焙烧参数即可,本发明推荐的焙烧在马弗炉中进行,温度为400~800℃,时间为2~6h,如450℃、500℃、650℃、750℃、700℃等。

14、与现有技术相比,本发明有益效果如下:

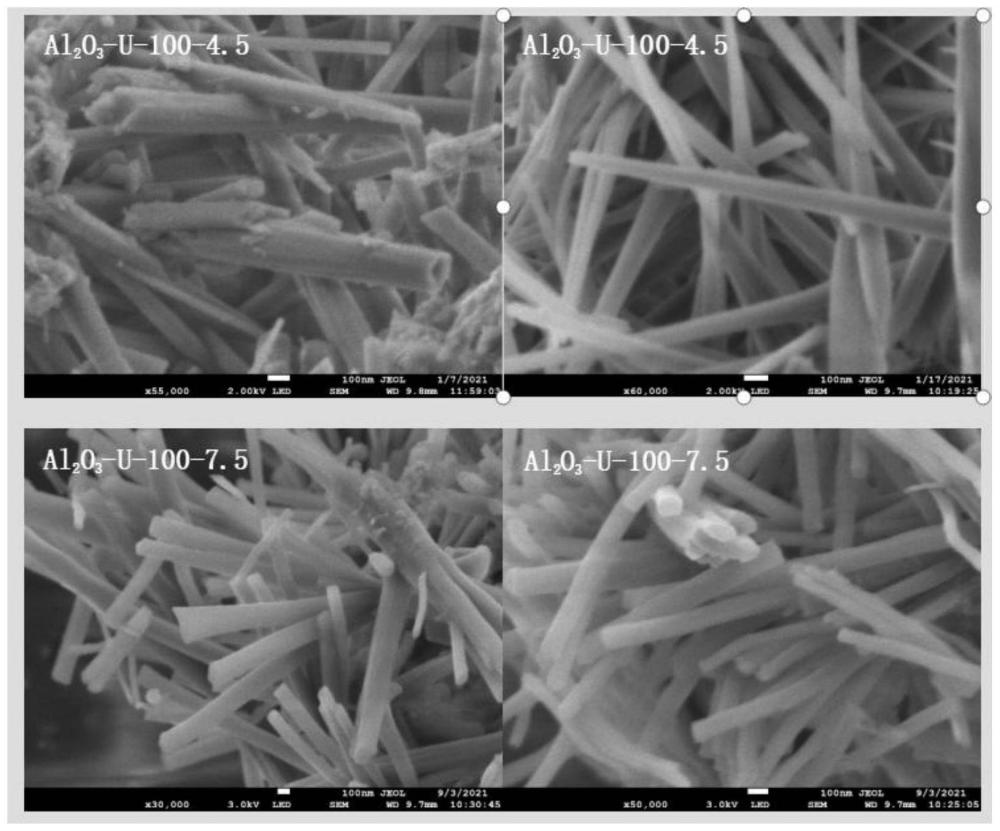

15、有益效果1:本发明提供的超微孔氧化铝纳米纤维的制备方法,通过将铝源拟薄水铝石与改性剂分隔开(给予改性剂分解气体一定的上升扩散空间即可),并将改性剂位于拟薄水铝石的底部,改性剂分解产生的气体向拟薄水铝石扩散进行接触反应,在反应过程中,改性剂分解产生的气体插入到拟薄水铝石的晶格中,沿着一个特定晶向取向生长,得到氧化铝前驱体,该氧化铝前驱体经过真空受热分解和马弗炉焙烧,形成具有超微孔的氧化铝纳米纤维。本发明提供的制备方法制得的氧化铝材料不仅具有超微孔结构,比表面高,孔径分布窄;而且制备过程中无需添加有机模板剂,对超微孔氧化铝的工业化制备具有重要意义。

16、2、本发明通过固相法合成出了具有超微孔结构的氧化铝,成功解决了现有的固相法所合成的氧化铝不具有超微孔结构,且无法兼具高比表面积和窄孔径分布特点的问题。本发明合成的氧化铝前驱体比表面积高达684.04m2/g,经高温焙烧后得到的超微孔氧化铝纳米纤维比表面达544.7m2/g,平均孔径为2.3nm。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6760.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种玻璃加工台的制作方法

下一篇

返回列表