一种利用含铜蚀刻废液制备氧化铜纳米粉的方法

- 国知局

- 2024-06-20 12:47:08

本发明属于危险废弃物资源化利用领域,具体涉及一种利用含铜蚀刻废液制备氧化铜纳米粉的方法。

背景技术:

1、在线路板制造过程中,含铜蚀刻废液的产生与处理成为了一个关键且复杂的环节。这些含铜蚀刻废液主要源于酸性或碱性蚀刻过程。目前,针对含铜蚀刻废液的处理和铜的回收,行业内普遍采取的方法是对酸性和碱性蚀刻废液进行分别除杂,之后混合以生成碱式氯化铜,再通过煮沸碱液和碱式氯化铜,最终生成氧化铜。

2、然而,这种方法存在诸多问题和挑战,其高度依赖于酸性和碱性含铜蚀刻废液的同时存在,两种废液的生成和处理必须保持平衡,这无疑增加了操作和管理的复杂性。同时,整个处理工艺相对繁琐,为了应对生产过程中产生的大量废气、废液和废渣,企业需要配备齐全的环保设施。

3、针对这些问题和挑战,现有的含铜蚀刻废液处理方法亟待改进和优化。对于含铜蚀刻废液处置,需研发更先进的物理或化学分离回收技术,以更有效地分离和回收铜离子。改进生产工艺和流程,以实现含铜蚀刻废液的绿色处理和资源化利用,这也将有助于推动线路板制造行业的可持续发展,降低企业的环境风险和经济负担。

技术实现思路

1、发明目的:本发明目的在于针对现有技术的不足,提供一种利用含铜蚀刻废液制备氧化铜纳米粉的方法。

2、技术方案:本发明的目的通过下述技术方案实现:

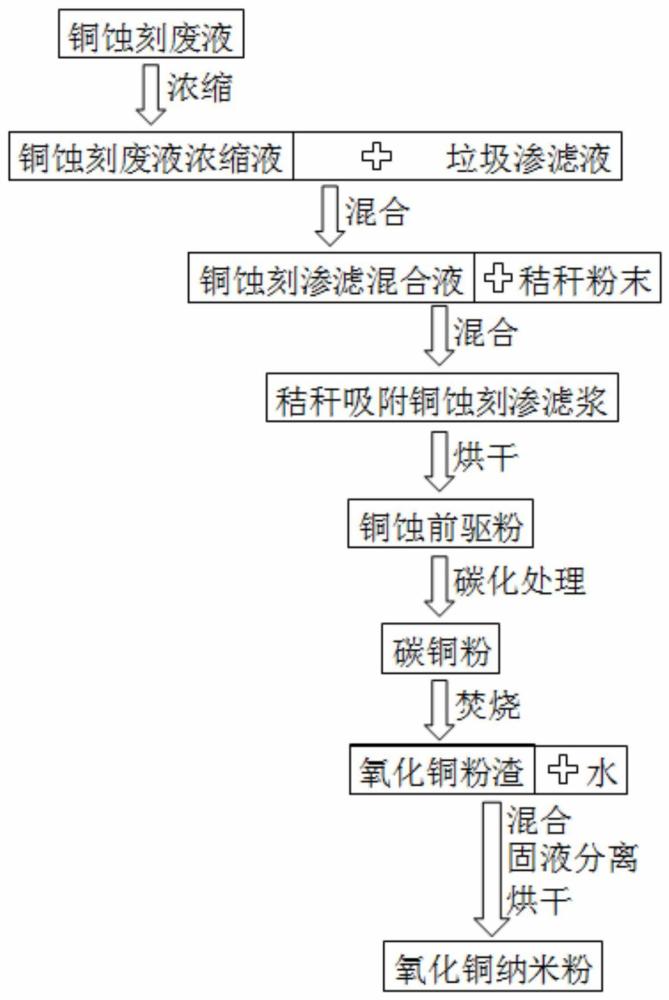

3、本发明提供了一种利用含铜蚀刻废液制备氧化铜纳米粉的方法,包括以下步骤:

4、(1)将含铜蚀刻废液浓缩,得到含铜蚀刻废液浓缩液;

5、(2)将步骤(1)所得含铜蚀刻废液浓缩液和垃圾渗滤液混合,搅拌,得到铜蚀刻渗滤混合液;

6、(3)将步骤(2)所得铜蚀刻渗滤混合液和秸秆粉末混合,静置,得到秸秆吸附铜蚀刻渗滤浆;

7、(4)将步骤(3)所得秸秆吸附铜蚀刻渗滤浆烘干,得到铜蚀前驱粉;

8、(5)将步骤(4)所得铜蚀前驱粉进行碳化处理,得到碳铜粉;

9、(6)将步骤(5)所得碳铜粉进行焚烧处理,得到氧化铜粉渣;

10、(7)将水和步骤(6)所得氧化铜粉渣混合,固液分离,得到的固体粉干燥,得到氧化铜纳米粉。

11、本发明制备方法的反应机理:

12、将含铜蚀刻废液浓缩液和垃圾渗滤液混合,垃圾渗滤液中的有机物、氨氮及含磷污染物可与铜离子或亚铜离子发生络合或螯合作用,实现铜离子的有效稳定与扩散。将铜蚀刻渗滤混合液和秸秆粉末混合,有机络合及游离铜离子、有机污染物、无机盐吸附到秸秆粉末生物质微孔中。

13、将铜蚀前驱粉进行碳化处理,在加热过程中吸附到秸秆粉末生物质微孔中的无机盐、氨氮及含磷污染物可催化有机物及秸秆粉末脱氧脱氢,强化秸秆粉末及所吸附有机物碳化过程。而秸秆粉末及所吸附有机物碳化过程释放的还原性气体及所形成的碳表面可强化电子传递过程,从而实现铜离子及亚铜离子的还原,所形成的铜纳米颗粒与有机物碳化过程形成的碳紧密结合,并联结在秸秆碳表面。

14、将碳铜粉进行焚烧处理,焚烧过程中碳铜粉中的碳及秸秆碳与氧结合形成二氧化碳与灰质,而暴露出的铜纳米颗粒粉与氧反应生成氧化铜纳米颗粒。混合水和氧化铜粉渣,氧化铜纳米粉沉入底部,而灰质漂浮在液体上部,通过固液分离获得氧化铜纳米粉,再对固体粉干燥,最终得到氧化铜纳米粉。

15、优选地,步骤(1)中,所述含铜蚀刻废液浓缩至原有体积的0.05~0.25倍。

16、优选地,步骤(2)中,所述含铜蚀刻废液浓缩液和垃圾渗滤液的体积比为0.5~2.5:1。

17、优选地,步骤(3)中,所述铜蚀刻渗滤混合液和秸秆粉末的液固比为0.5~1.5:1ml/g。

18、优选地,所述秸秆粉末为小麦秸秆、水稻秸秆、玉米秸秆、大豆秸秆、绿豆秸秆、马铃薯秸秆、甘薯秸秆、棉花秸秆或甘蔗秸秆中的任意一种。

19、优选地,步骤(2)中,所述搅拌的时间为0.5~5.5小时;步骤(3)中,所述静置的时间4~12小时。

20、优选地,步骤(4)中,所述烘干的温度为100~200℃,烘干的时间为2~12小时。

21、优选地,步骤(5)中,所述碳化的时间为0.5~2.5小时,碳化的温度为350~750℃。

22、优选地,步骤(6)中,所述焚烧的温度为550~1250℃,焚烧的时间为0.25~1.25小时。

23、优选地,步骤(7)中,所述水和氧化铜粉渣的液固比为2~12:1ml/g。

24、有益效果:

25、本发明制备过程简单,通过结合铜蚀刻废液浓缩液和垃圾渗滤液,并通过碳化、焚烧、分离过程制备氧化铜纳米粉。本发明所制备的氧化铜纳米粉中氧化铜含量最高可达98%,氧化铜纳米粉粒径均值最低为256nm。

技术特征:1.一种利用含铜蚀刻废液制备氧化铜纳米粉的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤(1)中,所述含铜蚀刻废液浓缩至原有体积的0.05~0.25倍。

3.根据权利要求1所述的方法,其特征在于,步骤(2)中,所述含铜蚀刻废液浓缩液和垃圾渗滤液的体积比为0.5~2.5:1。

4.根据权利要求1所述的方法,其特征在于,步骤(3)中,所述铜蚀刻渗滤混合液和秸秆粉末的液固比为0.5~1.5:1ml/g。

5.根据权利要求1所述的方法,其特征在于,步骤(3)中,所述秸秆粉末为小麦秸秆、水稻秸秆、玉米秸秆、大豆秸秆、绿豆秸秆、马铃薯秸秆、甘薯秸秆、棉花秸秆或甘蔗秸秆中的任意一种。

6.根据权利要求1所述的方法,其特征在于,步骤(2)中,所述搅拌的时间为0.5~5.5小时;步骤(3)中,所述静置的时间4~12小时。

7.根据权利要求1所述的方法,其特征在于,步骤(4)中,所述烘干的温度为100~200℃,烘干的时间为2~12小时。

8.根据权利要求1所述的方法,其特征在于,步骤(5)中,所述碳化的时间为0.5~2.5小时,碳化的温度为350~750℃。

9.根据权利要求1所述的方法,其特征在于,步骤(6)中,所述焚烧的温度为550~1250℃,焚烧的时间为0.25~1.25小时。

10.根据权利要求1所述的方法,其特征在于,步骤(7)中,所述水和氧化铜粉渣的液固比为2~12:1ml/g。

技术总结本发明公开了一种利用含铜蚀刻废液制备氧化铜纳米粉的方法。将含铜蚀刻废液浓缩液和垃圾渗滤液混合,搅拌,得到铜蚀刻渗滤混合液;将铜蚀刻渗滤混合液和秸秆粉末混合,静置,得到秸秆吸附铜蚀刻渗滤浆;将秸秆吸附铜蚀刻渗滤浆烘干,得到铜蚀前驱粉;将铜蚀前驱粉进行碳化处理,得到碳铜粉;将碳铜粉进行焚烧处理,得到氧化铜粉渣;将水和步氧化铜粉渣混合,固液分离,得到的固体粉干燥,得到氧化铜纳米粉。本发明制备过程简单,通过结合铜蚀刻废液浓缩液和垃圾渗滤液,并通过碳化、焚烧、分离过程制备氧化铜纳米粉。本发明所制备的氧化铜纳米粉中氧化铜含量最高可达98%,氧化铜纳米粉粒径均值最低为256nm。技术研发人员:黄涛,宋东平,周璐璐,金俊勋,王百军,狄洋阳,张树文受保护的技术使用者:常熟理工学院技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/6743.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。