一种增强搅拌效率的3D打印混凝土设计和制备方法与流程

- 国知局

- 2024-06-20 12:46:53

本发明涉及建筑3d打印,具体为一种增强搅拌效率的3d打印混凝土设计和制备方法。

背景技术:

1、建筑3d打印技术是一种新型建造技术,其基本原理是将建筑数字模型切片,转化为路径程序,控制3d打印设备按路径移动并将材料挤出,实现建筑轮廓的建造成型。建筑3d打印所用的材料之一是3d打印混凝土,其主要成分是水泥基胶凝材料和细骨料,和传统的混凝土或水泥砂浆相比,3d打印混凝土需要具有一定的挤出性和建造性,挤出性是指材料可经过打印喷嘴连续稳定挤出,而建造性是指材料经过多层堆积后不发生坍塌和变形。

2、为了保证材料的建造性,3d打印混凝土通常需要添加一些增稠、增粘材料,导致材料在搅拌过程中具有更大的阻力,需要更高的搅拌转速或更长的搅拌时长。在目前已公开的3d打印混凝土配方和制备方法相关技术中,很少有针对增强搅拌效率进行研究的案例,发明专利cn111499314b描述的3d打印混凝土制备方法未对搅拌设备和转速进行限定,其所需的搅拌总时长为26-44min;发明专利cn109942262b描述的3d打印混凝土制备方法所需的搅拌工艺为在120-150rpm下干混2-3min,在400-500rpm转速下搅拌1-2min。从上述两个技术案例可知,3d打印混凝土搅拌所需的时间和搅拌设备的性能相关:如果使用低效的搅拌设备,如自落式搅拌机或立式单轴搅拌机(一般转速在60rpm以下),需要较长的搅拌时间,影响打印施工进度并缩短材料的开放时间;如过使用效率较高的搅拌设备如行星式搅拌机,或提升搅拌转速,则可缩短搅拌时间,但是需要更大的搅拌功率。

3、以上问题的根本原因在于,3d打印混凝土和常规混凝土或水泥砂浆相比,具有较高的粘度和屈服应力,导致搅拌设备的负荷更大。3d打印混凝土搅拌过程的关键是通过外力强制浆体流动来实现粉末颗粒的分散和润湿,而浆体流动过程的实质是颗粒的位移和颗粒间液桥的断裂重建,在这个过程中水的表面张力是主要阻力之一。通过调整材料配比和制备方法,降低搅拌过程中水的表面张力,可有效降低材料搅拌阻力,提升材料搅拌效率,缩短搅拌时长。

技术实现思路

1、本部分的目的在于概述本发明的实施方式的一些方面以及简要介绍一些较佳实施方式。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、因此,本发明的目的是提供一种增强搅拌效率的3d打印混凝土设计和制备方法,通过调整不同温度下的材料配比和针对不同搅拌设备的调整制备方法,降低搅拌过程中水的表面张力,可有效降低材料搅拌阻力,提升材料搅拌效率,缩短搅拌时长。

3、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

4、一种增强搅拌效率的3d打印混凝土设计和制备方法,其包括:

5、按照材料配比,向搅拌设备中投入胶凝材料、减水剂、保水增稠剂、增强纤维,所述胶凝材料包括水泥、粉煤灰和粒化高炉矿渣;

6、称取第一次需要加入的质量为w1的水,按照材料配比加入表面活性剂并充分溶解形成溶液,当水温低于10℃时,先将表面活性剂溶解于少量40-60℃温水中,再与冷水混合,以保证充分溶解。

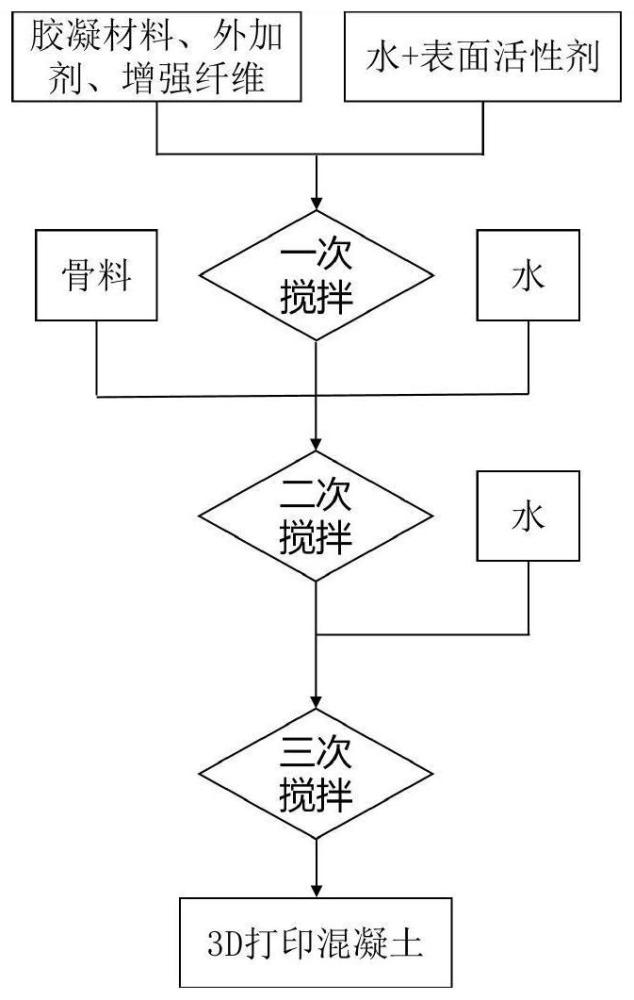

7、将表面活性剂溶液加入搅拌设备中,进行一次搅拌,搅拌时长为t1;

8、按照材料配比,向搅拌设备中投入骨料,称取第二次需要加入的质量为w2的水加入设备中,进行二次搅拌,搅拌时长为t2;

9、称取第三次需要加入的质量为w3的水加入设备中,进行三次搅拌,搅拌时长为t3。

10、所述减水剂质量m减=0.0038·mc+0.0025·ms+0.001·mf;

11、所述保水增稠剂质量

12、所述表面活性剂用量式中,m减,m保,m表分别为材料中的减水剂、保水增稠剂和表面活性剂用量,kg;mc,mf,ms,ma分别为材料中所用的水泥、粉煤灰、粒化高炉矿渣和骨料的质量,kg;ρc,ρf,ρs,ρa分别为材料中所用的水泥、粉煤灰、粒化高炉矿渣和骨料的密度,kg/m3;t为施工的环境温度,且0℃≤t≤30℃。

13、作为本发明所述的一种增强搅拌效率的3d打印混凝土设计和制备方法的一种优选方案,其中,

14、所述水泥、粉煤灰和粒化高炉矿渣的质量满足mc≥(mf+ms);

15、所述增强纤维的质量占胶凝材料和骨料总高质量的0~0.2%;

16、所述水泥、粉煤灰、粒化高炉矿渣和骨料满足下式:

17、

18、式中,mc,mf,ms,ma分别为材料中所用的水泥、粉煤灰、粒化高炉矿渣和骨料的质量,kg;ρa为所用骨料的密度,kg/m3。

19、作为本发明所述的一种增强搅拌效率的3d打印混凝土设计和制备方法的一种优选方案,其中,

20、

21、w2=0.95·(mc+ms+mf)·w/b-w1-w·ma;

22、w3=0.05·(mc+ms+mf)·w/b;

23、式中,w1,w2,w3分别为一次、二次和三次加水量,kg;mc,mf,ms,ma分别为水泥、粉煤灰、粒化高炉矿渣和骨料的质量,kg;ρa为骨料的密度,kg/m3;w为骨料含水率;w/b为材料的水胶比。

24、作为本发明所述的一种增强搅拌效率的3d打印混凝土设计和制备方法的一种优选方案,其中,

25、

26、

27、

28、式中,t1,t2,t3分别为一次、二次和三次搅拌时长,min;r为搅拌设备主轴转速,rpm;k是与搅拌设备类型相关的经验效率系数。

29、作为本发明所述的一种增强搅拌效率的3d打印混凝土设计和制备方法的一种优选方案,其中,所述材料的水胶比w/b具体测定步骤如下:

30、称量0.5l材料需的胶凝材料、烘干的骨料、增强纤维、减水剂、保水增稠剂和表面活性剂;

31、将称量的原材料加入水泥胶砂搅拌机中,加水100-120g,在低转速下搅拌3min,测量材料的跳桌流动度,如果跳桌流动度小于180mm,则将材料重新回收放入搅拌机内,加水5g,继续搅拌30s,重新测定跳桌流动度,重复这一步骤直到跳桌流动度达到180mm,记录此时的总加水量w0,通过下式计算材料水胶比:

32、

33、式中,w/b为材料的水胶比;w0为达到180mm流动度的总加水量,g;m'c m's,m'f分别为本次进行的流动度实验中所用的水泥、粉煤灰、粒化高炉矿渣的质量,g。

34、作为本发明所述的一种增强搅拌效率的3d打印混凝土设计和制备方法的一种优选方案,其中,所述骨料含水率w具体测定如下:取少量骨料,在105℃烘箱内烘干6小时,通过烘干前后的重量变化计算骨料含水率w。

35、作为本发明所述的一种增强搅拌效率的3d打印混凝土设计和制备方法的一种优选方案,其中,所述水泥为硅酸盐水泥,具体为i型硅酸盐水泥、ii型硅酸盐水泥、普通硅酸盐水泥、复合硅酸盐水泥其中的一种。

36、作为本发明所述的一种增强搅拌效率的3d打印混凝土设计和制备方法的一种优选方案,其中,所述粉煤灰要求为i级粉煤灰或ii级粉煤灰,所述粒化高炉矿渣的活性指数为s95或s105。

37、作为本发明所述的一种增强搅拌效率的3d打印混凝土设计和制备方法的一种优选方案,其中,所述减水剂为聚羧酸减水剂;所述保水增稠剂为非离子型纤维素醚,如羟乙基甲基纤维素或羟丙基甲基纤维素,要求标准粘度小于40000mpa·s;所述表面活性剂为十二烷基硫酸钠。

38、作为本发明所述的一种增强搅拌效率的3d打印混凝土设计和制备方法的一种优选方案,其中,所述骨料为河砂、机制砂、石英砂、尾矿砂、煤矸石、炉渣、再生混凝土、轻质骨料的一种或多种,骨料粒径范围为0.075-2.5mm,含水率低于10%。

39、作为本发明所述的一种增强搅拌效率的3d打印混凝土设计和制备方法的一种优选方案,其中,所述增强纤维可选玄武岩纤维、聚丙烯纤维、玻璃纤维中的一种。

40、与现有技术相比,本发明具有的有益效果是:

41、(1)本技术方案在3d打印混凝土拌合用水中加入表面活性剂,在拌合过程中可降低水的表面张力,抑制搅拌过程中颗粒间的毛细作用,进而使得材料在搅拌初期不会出现“干硬”或剪切增稠的现象,有效降低搅拌阻力,促进颗粒润湿,提升搅拌效率。

42、(2)材料搅拌过程中,表面活性剂的存在可促进浆体中生产大量微小气泡,这些气泡在降低浆体粘度的同时,可起到支撑作用;此外表面活性剂通过降低浆体中自由水的表面张力,从而降低流动过程中颗粒间毛细作用。表面活性剂的宏观作用表现为材料的运动粘度降低而屈服应力增加,起到了提升材料挤出性和建造性的作用。

43、(3)由于表面活性剂的作用效果对温度敏感,本技术方案通过对不同温度下的实验现象进行归纳和拟合,得出了和温度相关的修正系数表达式,在0-30℃范围内可通过温度计算出适宜的表面活性剂添加量。

44、(4)本发明提出了增强搅拌效率的三次搅拌工艺,由于胶凝材料的润湿和分散最为困难,所用一次搅拌时只搅拌胶凝材料,并加入表面活性剂溶液,可快速实现水泥颗粒的分散和润湿,形成均匀净浆;二次搅拌时加入骨料,可快速实现分散和裹浆;三次搅拌时补充水量,达到最终所需的流动度。在三次搅拌过程中分次加水,可使材料在一次搅拌和二次搅拌过程中,具有适宜的流动性,保证搅拌设备可有效对材料进行剪切和捏合,进一步提升搅拌效率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6732.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表