一种微波介质陶瓷材料及其制备方法和应用

- 国知局

- 2024-06-20 12:46:41

本发明属于微波介质陶瓷,具体涉及一种微波介质陶瓷材料及其制备方法,可应用于5g/6g通信。

背景技术:

1、微波介质陶瓷是一种高度技术化的功能材料,专为在微波频段(300mhz~300ghz)中执行传导、谐振、滤波等功能而设计。这类陶瓷被视为5g/6g通信的关键基础材料。随着全球5g网络规模商用的迅速推进,对6g研发的战略性布局已经全面展开,因此,研发出高性能的微波介质陶瓷材料具有重要的价值。5g/6g通信的工作频率高,同时具有信号传输延迟时间短、信号保真度高、衰减小等特点,因此对微波介质陶瓷提出了低介电常数和低介电损耗的要求。

2、硅酸盐类陶瓷作为一类成本低、原料丰富的常见材料,由于其si-o键的基本属性,具备低介电常数和低介电损耗的固有特性,在5g/6g应用场景中展现出巨大潜力。其中,mgsio3表现出优异的微波介电性能,是理想的5g/6g通信领域候选材料。然而,mgsio3陶瓷在制备和使用过程中常出现裂纹和粉化等问题,这是由于陶瓷发生晶体结构相变所致,严重影响其微波介电性能,从而限制了实际应用。mgsio3常见的有三种晶体结构,分别为正交原顽火辉石(proto-enstatite,pbcn,pen)、正交顽火辉石(enstatite,pbca,oen)和低温单斜顽火辉石(low-clino-enstatite,p21/c,cen)。在陶瓷制备过程中,从高温(1000℃以上)降温至室温时,高温存在的pen相变得不稳定,向cen相转变,导致内部产生内应力,可能导致裂纹和粉化。目前的研究除了通过引入足够的玻璃相外,还可以通过引入a位离子取代mg来抑制相变发生。然而,后者仍然存在较大概率同时存在pen和cen两相的问题,限制了对微波介电性能的改善程度。

技术实现思路

1、为解决现有技术中mgsio3微波介质陶瓷制备和使用中容易发生pen→cen相变及两相共存带来的微波介电性能恶化问题,本发明着眼于引入适量的其他离子取代b位的硅离子以形成固溶体的方法,直接得到稳定的oen相,从而带来微波介电性能的优化,最终找到一种可应用于5g/6g通信领域的微波介质陶瓷材料及其制备方法。

2、mgsio3陶瓷在制备过程中,在从高温(1000℃以上)降温至室温时,高温存在的pen相变得不稳定,向cen相转变,导致内部产生内应力,可能导致裂纹和粉化,严重影响微波介电性能以及使用。目前的研究除了通过引入足够的玻璃相外,还可以通过引入a位离子取代mg来抑制相变发生。然而,后者仍然存在较大概率同时存在pen和cen两相的问题,限制了对微波介电性能的改善程度。

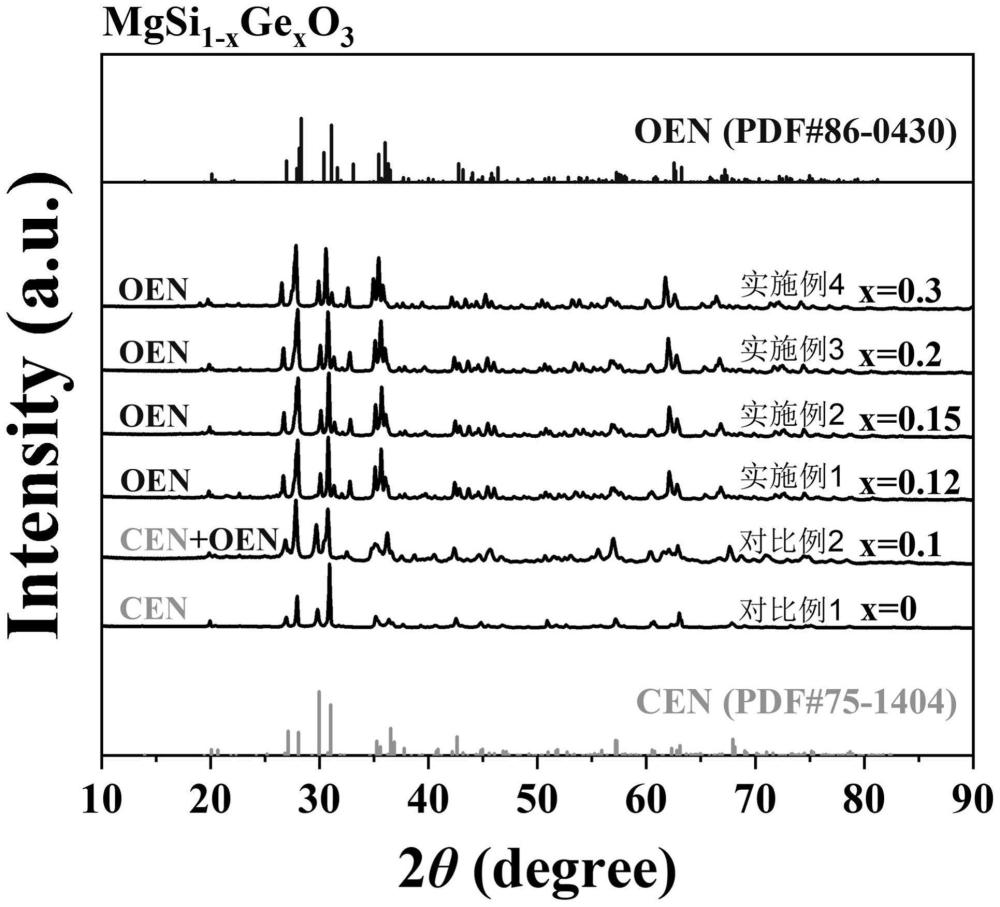

3、本发明通过引入适量的b位离子ge取代形成固溶体mgsi1-xgexo3,直接得到稳定的oen相,可以从根源上避免pen→cen相变的发生,优化了mgsio3微波介质陶瓷的微波介电性能。

4、这里掺入(置换)的ge含量是决定获得oen相的关键。同时在制备过程中“以1.5℃/min的降温速率降至600℃”这个慢速降温步骤,可以减少或避免快速降温可能造成内应力的问题,从而保证获得稳定的oen相及优异的微波介电性能。

5、本发明提供一种微波介质陶瓷材料,化学式为mgsi1-xgexo3,其中0.1<x≤0.3。

6、优选的,所述微波介质陶瓷材料的介电常数为5.8~7.2,qf值为40,500~140,000ghz@13ghz,谐振频率温度系数为-52~-31ppm/℃。

7、所述的微波介质陶瓷材料的制备方法,包括如下步骤:

8、步骤(1)、以mgo、sio2、geo2为原料,按照目标化学式mgsi1-xgexo3中,mg、si、ge三种元素的物质的量比,称取所述原料,其中0.1<x≤0.3,将称取的原料依次进行混合球磨、烘干、过筛和预烧,对预烧后的粉料进行二次球磨、烘干和过筛,得到粉料;

9、步骤(2)、将步骤(1)得到的所述粉料进行造粒、过筛、成型,得到生坯;

10、步骤(3)、将步骤(2)得到的生坯在1300~1390℃烧结,得到陶瓷。

11、优选的,所述步骤(1)中,所述原料在称取前进行预处理操作,所述预处理操作包括:对所述mgo在900℃煅烧3h,所述sio2和geo2在称量前需要在80℃烘干24h。

12、优选的,步骤(1)中,所述球磨的时间为24h,转速为220r/min,每隔30min换向。

13、优选的,所述步骤(1)中,所述预烧工艺包括:升温速率为5℃/min,升温到1250℃预烧3h;以2℃/min的降温速率,降温到800℃;之后随炉降温。

14、优选的,所述步骤(2)中,所述造粒工艺包括:使用浓度为10wt%的聚乙烯醇水溶液作为粘合剂,所述粘合剂的加入量占步骤(1)得到的粉料质量的10%;所述过筛使用的是40目的标准筛,所述成型采用直径为12mm的钢制模具,在80~100mpa的压力下压制成高度为3~5mm,直径为12mm的圆柱形坯体。

15、优选的,所述步骤(3)中,所述烧结工艺包括:以2℃/min的速率升温至650℃排胶3h,以5℃/min的速率升温至1300~1390℃烧结5h,以1.5℃/min的速率降温至600℃后随炉冷却至室温。

16、本发明还提供一种微波介质陶瓷材料在5g/6g通信领域中的应用,在高频微波频率范围下,所述高频微波频率为13ghz,将所述微波介质陶瓷材料用于器件基板、谐振器、滤波器,所述微波介质陶瓷材料的应用性能参数为:介电常数为5.8~7.2,qf值为40,500~140,000ghz,谐振频率温度系数为-52~-31ppm/℃。

17、本发明的有益效果在于:

18、本发明通过适量b位离子取代形成固溶体的方法,直接得到稳定的oen相,从根源上避免了pen→cen相变的发生,优化了mgsio3微波介质陶瓷的微波介电性能;获得了低介电常数(5.8~7.2)与高qf值,40,500~140,000ghz@13ghz,且谐振频率温度系数为-52~-29ppm/℃,可应用于5g/6g通信领域,以上特点使得本发明具有重要的工业应用价值。

技术特征:1.一种微波介质陶瓷材料,其特征在于,化学式为mgsi1-xgexo3,其中0.1<x≤0.3。

2.根据权利要求1所述的微波介质陶瓷材料,其特征在于,介电常数为5.8~7.2,qf值为40,500~140,000ghz@13ghz,谐振频率温度系数为-52~-31ppm/℃。

3.根据权利要求1所述的微波介质陶瓷材料的制备方法,其特征在于,包括如下步骤:

4.根据权利要求3所述的微波介质陶瓷材料的制备方法,其特征在于,所述步骤(1)中,所述原料在称取前进行预处理操作,所述预处理操作包括:对所述mgo在900℃煅烧3h,所述sio2和geo2在称量前需要在80℃烘干24h。

5.根据权利要求3所述的微波介质陶瓷材料的制备方法,其特征在于,步骤(1)中,所述球磨的时间为24h,转速为220r/min,每隔30min换向。

6.根据权利要求3所述的微波介质陶瓷材料的制备方法,其特征在于,所述步骤(1)中,所述预烧工艺包括:升温速率为5℃/min,升温到1250℃预烧3h;以2℃/min的降温速率,降温到800℃;之后随炉降温。

7.根据权利要求3所述的微波介质陶瓷材料的制备方法,其特征在于,所述步骤(2)中,所述造粒工艺包括:使用浓度为10wt%的聚乙烯醇水溶液作为粘合剂,所述粘合剂的加入量占步骤(1)得到的粉料质量的10%;所述过筛使用的是40目的标准筛,所述成型采用直径为12mm的钢制模具,在80~100mpa的压力下压制成高度为3~5mm,直径为12mm的圆柱形坯体。

8.根据权利要求3所述的微波介质陶瓷材料的制备方法,其特征在于,所述步骤(3)中,所述烧结工艺包括:以2℃/min的速率升温至650℃排胶3h,以5℃/min的速率升温至1300~1390℃烧结5h,以1.5℃/min的速率降温至600℃后随炉冷却至室温。

9.一种微波介质陶瓷材料在5g/6g通信领域中的应用,其特征在于,在高频微波频率范围下,所述高频微波频率为13ghz,将所述微波介质陶瓷材料用于器件基板、谐振器、滤波器,所述微波介质陶瓷材料的应用性能参数为:介电常数为5.8~7.2,qf值为40,500~140,000ghz@13ghz,谐振频率温度系数为-52~-31ppm/℃。

技术总结本发明属于微波介质陶瓷技术领域,具体涉及一种微波介质陶瓷材料及其制备方法,可应用于5G/6G通信。本发明提供的微波介质陶瓷材料,其化学式为MgSi<subgt;1‑x</subgt;Ge<subgt;x</subgt;O<subgt;3</subgt;,其中0.1<x≤0.3。所述的微波介质陶瓷材料的制备方法,包括如下步骤:步骤(1)、以MgO、SiO<subgt;2</subgt;、GeO<subgt;2</subgt;为原料,按照目标化学式MgSi<subgt;1‑x</subgt;Ge<subgt;x</subgt;O<subgt;3</subgt;中,Mg、Si、Ge三种元素的物质的量比,称取所述原料,其中0.1<x≤0.3,将称取的原料依次进行混合球磨、烘干、过筛和预烧,对预烧后的粉料进行二次球磨、烘干和过筛,得到粉料;步骤(2)、将步骤(1)得到的所述粉料进行造粒、过筛、成型,得到生坯;步骤(3)、将步骤(2)得到的生坯在1300~1390℃烧结,得到陶瓷。技术研发人员:毛敏敏,方晋,倪涛,宋开新受保护的技术使用者:杭州电子科技大学技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/6724.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。