一种PMN-PZT基铅基压电陶瓷及其制备方法和应用与流程

- 国知局

- 2024-06-20 12:46:48

本发明属于陶瓷材料制备方法,具体涉及一种pmn-pzt基铅基压电陶瓷及其制备方法和应用。

背景技术:

1、公开该背景技术部分的信息旨在增加对本发明总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、压电陶瓷是一种能够实现电能与机械能之间相互转换的功能材料,尤其是以锆钛酸铅为主的压电陶瓷,由于其性能优异、成本低廉、易于加工的优点,在电子器件、压电致动器、医学超声换能器和声学传感器等领域有着广泛的应用。近年来,随着科学技术的进步,电子元器件逐步向着精密化,智能化方向发展,这对压电陶瓷的性能有了更高的要求。

3、超声波换能器因其检测能力强的特点,在医疗领域、工业领域、科研领域得到广泛应用。在各种超声换能器中,压电式超声换能器由于其性能稳定、声辐射面积大、辐射效率高、方向性均匀、灵敏度高等突出优点而广受欢迎,特别是在腐蚀性环境和放射性辐射等危险条件,压电式换能器通常有着更好的表现。

4、为了提高压电式超声波换能器的发射功率,转换效率等性能参数,不仅需要优化压电式超声波换能器的整体结构,而且还需要制备同时具有高机电性能与压电性能的材料。近年来以锆钛酸铅以及由其改性而得到的压电陶瓷为代表的铅基压电陶瓷材料因其性能良好而长期占据超声波换能器材料的主导地位,但是不管是上述的哪一种材料,都无法做到同时兼具较高的压电性能与机电性能,这也直接限制了其应用场景。因而发展一种同时具有高机电性能与压电性能的材料具有重要意义。

技术实现思路

1、针对现有技术的不足,本发明的第一个目的在于提供一种pmn-pzt基铅基压电陶瓷;所述pmn-pzt基铅基压电陶瓷由第一相原始陶瓷基体和碳酸锰(mnco3)材料组成,具有结构致密,电化学性能优异的的特点。

2、本发明的第二个目的在于提供上述pmn-pzt基铅基压电陶瓷的制备方法;所述制备方法具有操作简单,成本低及原料易得等优点。

3、本发明的第三个目的在于提供上述pmn-pzt基铅基压电陶瓷的应用;所述pmn-pzt基铅基压电陶瓷可用于制备压电式超声波换能器。

4、为了实现上述目的,本发明采用如下技术方案:

5、一种pmn-pzt基铅基压电陶瓷,所述pmn-pzt基铅基压电陶瓷的结构为钙钛矿结构;

6、所述pmn-pzt基铅基压电陶瓷是以铌镁酸铅-锆钛酸铅(pmn-pzt)陶瓷为基体掺杂碳酸锰(mnco3)制备而成;所述pmn-pzt基铅基压电陶瓷的化学通式为(pb1-xsrx)(mg0.33nb0.67)0.2(zryti1-y)0.8-zwt%mnco3,其中,0.01≤x≤0.12,0.47≤y≤0.53,0.1≤z≤1。

7、上述pmn-pzt基铅基压电陶瓷的制备方法,所述制备方法采用以下步骤:

8、(1)、按照化学式通式(pb1-xsrx)(mg0.33nb0.67)0.2(zryti1-y)0.8-zwt%mnco3,其中,0.01≤x≤0.12,0.47≤y≤0.53,0.1≤z≤1称取原料pb3o4,mgo,nb2o5,tio2,srco3,zro2,混合,得到混合原料;

9、(2)、将步骤(1)得到的混合原料进行干燥,加入氧化锆球及无水乙醇,进行球磨,预烧,得到粉体;

10、(3)、按照步骤(1)中化学式中各元素的计量关系称取碳酸锰(mnco3),加入到步骤(2)得到的粉体中,进行球磨,加入粘结剂进行研磨,加压,得到圆形生坯;

11、(4)、将步骤(3)得到的圆形生坯进行排胶处理,烧结,得到所述铅基压电陶瓷。

12、进一步地,步骤(2)中,所述干燥的温度为75~100℃,时间为12~24h。

13、进一步地,步骤(2)中,所述混合原料,氧化锆球及无水乙醇的质量比为1:15:15。

14、进一步地,步骤(2)中,所述球磨的时间为12~24h。

15、进一步地,所述球磨后还需进行烘干。

16、进一步地,所述烘干的温度为70℃。

17、进一步地,步骤(2)中,所述预烧的温度为850~1000℃,时间为3~6h。

18、进一步地,步骤(3)中,所述球磨的时间为12~24h。

19、进一步地,步骤(3)中,所述球磨后还需进行烘干。

20、进一步地,步骤(3)中,所述粘结剂为聚乙烯醇缩丁醛或聚乙烯醇。

21、进一步地,步骤(3)中,所述加压为单向加压;所述加压的压力为2mpa;所述圆形生坯的直径为10mm,厚度为1mm。

22、进一步地,步骤(4)中,所述排胶处理的温度为500~900℃,时间为3~6h;所述烧结的温度为1000~1300℃,时间为3~5h;所述排胶处理及烧结的升温速率均为1~5℃/min。

23、进一步地,步骤(4)中,所述铅基压电陶瓷还可以进行被银极化,得到极化后的铅基压电陶瓷。

24、进一步地,所述被银极化采用以下步骤:将烧结后得到的陶瓷样品的双面刷上银浆,在600℃下烘烤30min,置于硅油中,在1~4kv/mm的电场下极化45~70min。

25、上述pmn-pzt基铅基压电陶瓷的应用,所述pmn-pzt基铅基压电陶瓷可用于制备压电式超声波换能器。

26、本发明提供的pmn-pzt基铅基压电陶瓷是以pmn-pzt陶瓷为基体,再掺杂碳酸锰制备而成;所述碳酸锰会进入在陶瓷基体的晶粒内,并且因碳酸锰熔点较低,在烧结过程中会促进形成液相,通过降低烧结温度并促进晶粒生长以此来实现陶瓷均匀的微观结构,提高陶瓷的致密程度;且通过控制烧结条件使碳酸锰本身不会发生相变,掺入碳酸锰后,陶瓷的压电性能与机电性能较原始陶瓷有较为明显的提升。

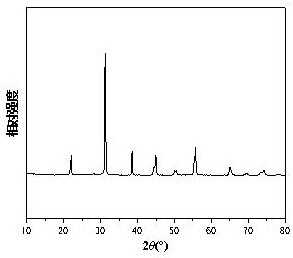

27、有益效果:(1)、本发明提供的pmn-pzt基铅基压电陶瓷结晶性良好且呈现典型的钙钛矿结构,晶粒致密,具有良好的介电性能,压电性能,所述pmn-pzt基铅基压电陶瓷在1~4kv/mm的电场下的逆压电系数为500~850pm/v,压电系数d33可达到650~730pc/n,平面机电耦合系数kp=65~75%,居里温度tc可达270-300℃,介电损耗tanδ不高于0.02;所述pmn-pzt基铅基压电陶瓷的声阻抗小于150mpa·s/m,机械品质因数为qm为250~750。

28、(2)、本发明制备的pmn-pzt基压电陶瓷可用于制备压电式超声波换能器,本发明在铅基陶瓷中掺入碳酸锰,可以显著提高陶瓷的压电系数,机电耦合系数,机械品质因数,以此来获得较高的超声波换能器脉冲回波幅值。所述压电式超声波换能器的超声脉冲回波幅值为8.17v,-6db频带宽度为20khz。

技术特征:1.一种pmn-pzt基铅基压电陶瓷,其特征在于,所述pmn-pzt基铅基压电陶瓷的化学通式为(pb1-xsrx)(mg0.33nb0.67)0.2(zryti1-y)0.8‒zwt% mnco3,其中,0.01≤x≤0.12,0.47≤y≤0.53,0.1≤z≤1。

2.权利要求1所述的pmn-pzt基铅基压电陶瓷的制备方法,其特征在于,所述制备方法采用以下步骤:

3.根据权利要求2所述的制备方法,其特征在于,步骤(2)中,所述混合原料,氧化锆球及无水乙醇的质量比为1:15:15。

4.根据权利要求2所述的制备方法,其特征在于,步骤(2)中,所述干燥的温度为75~100°c,时间为12~24 h;

5.根据权利要求4所述的制备方法,其特征在于,所述烘干的温度为70℃。

6.根据权利要求2所述的制备方法,其特征在于,步骤(3)中,所述粘结剂为聚乙烯醇缩丁醛或聚乙烯醇。

7.根据权利要求2所述的制备方法,其特征在于,步骤(3)中,所述球磨的时间为12~24h;

8.根据权利要求2所述的制备方法,其特征在于,步骤(4)中,所述排胶处理的温度为500~900°c,时间为3~6 h,升温速率为1~5°c/min;

9.权利要求1所述的pmn-pzt基铅基压电陶瓷和/或权利要求2-8任一项所述的方法制备的pmn-pzt基铅基压电陶瓷的应用,其特征在于,所述pmn-pzt基铅基压电陶瓷用于制备压电式超声波换能器。

技术总结本发明属于陶瓷材料制备方法技术领域,具体涉及一种PMN‑PZT基铅基压电陶瓷及其制备方法和应用。所述PMN‑PZT基三元铅基压电陶瓷的化学通式为(Pb<subgt;1‑x</subgt;Sr<subgt;x</subgt;)(Mg<subgt;0.33</subgt;Nb<subgt;0.67</subgt;)<subgt;0.2</subgt;(Zr<subgt;y</subgt;Ti<subgt;1‑y</subgt;)<subgt;0.8</subgt;‒zwt%MnCO<subgt;3</subgt;,其中,0.01≤x≤0.12,0.47≤y≤0.53,0.1≤z≤1。所述铅基压电陶瓷的制备方法采用以下步骤:按照化学通式中各元素的计量关系称取原料进行球磨,预烧,得到粉体;按照化学通式中各元素的计量关系称取MnCO<subgt;3</subgt;,加入到所述粉体中,进行球磨,制备得到圆形生坯;将所述圆形生坯进行排胶处理,烧结,得到所述铅基压电陶瓷。所述铅基压电陶瓷具有结构致密,电化学性能以及温度稳定性良好的特点。所述铅基压电陶瓷可用于制备压电换能器,具有重要的应用价值。技术研发人员:郇宇,韩同鑫受保护的技术使用者:苏州思若梅克电子科技有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/6729.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。