一种高导热SiCf/SiC复合材料及其制备方法

- 国知局

- 2024-06-20 12:47:01

本发明涉及陶瓷基复合材料制备领域,特别地,涉及到一种高导热sicf/sic复合材料及其制备方法。

背景技术:

0、技术背景

1、随着航空发动机推力与推重比的不断提升,其涡轮前进口温度需不断提高,耐高温合金单晶叶片逐渐不能满足服役温度需求。sicf/sic复合材料具有优异的耐温性、优异的高温抗氧化性、较低的密度、优异的高温力学性能及抗蠕变性等,已经逐渐成为目前国际公认的航空发动机热端部件最具潜力的候选材料之一。

2、航空发动机热端部件大多为薄壁件,其厚度通常只有几个毫米甚至1~2毫米。因此,尽管某些构件其在服役过程中所受载荷不大,但由于处于航空发动机热端,构件内外或前后的温度场急剧变化,因而这些构件将处于严峻的热应力环境。如果构件的热导率较低,从而不能将此部分热量传递走,该热应力足以造成其萌生裂纹甚至开裂失效。

3、反应熔渗法(rmi)、化学气相渗透法(cvi)和先驱体浸渍裂解法(pip)是制备sicf/sic复合材料的常用方法。反应熔渗法是利用液态si或si蒸汽在高温下与构筑的sic纤维/多孔c中间体反应实现致密化,由于制备温度高(大约为1500~1700℃)因而对sic纤维的耐温性要求极高,同时纤维在渗硅过程中容易硅化,造成纤维结构和完整性受损,导致性能下降,从而失去增韧的作用。同时,在制备过程中会有部分硅残留,当使用温度超过硅的熔点时会产生熔化进而扩散从而造成材料强度损失,这种缺陷限制了制得的复合材料在高温环境下的应用。化学气相渗透法是利用高温下气相先驱体裂解,逐渐在纤维表面沉积产物并实现致密化。化学气相渗透法的优点是低制备温度(~1000℃),对纤维损伤小,制备高纯度、高结晶性的sic基体,对强度、模量及抗水氧腐蚀性有利;但是沉积速率低、耗时长、昂贵且高孔隙率(接近20%),不能填充纤维束间大而尖锐的孔隙。先驱体浸渍裂解法是通过sic先驱体真空浸渍sic纤维预制体,经过交联固化,再高温裂解陶瓷化来实现致密化,相较与反应熔渗法,具有制备温度低(大约为1000~1200℃)因而对纤维损伤小、无残余硅相,具备近净成型,因而能成型复杂形状的构件。但是,采用pip法裂解得到的基体由于在裂解过程中存在较多的小分子溢出因而其通常是多孔的,且陶瓷产率低;同时,由于有机到无机转化过程中的体积收缩效应,pip法裂解得到的基体又通常是充满了微裂纹且无定形态的。以上两方面(即多孔且充满微裂纹的基体)造成由pip法裂解制备基体通常具有相对较低的热导率。由于航空发动机热端部件服役环境温度高,要求使用的复合材料具有更高的导热率,从而在服役过程中能够及时有效的将传递热量,通过结合相应的冷却散热设计,更好地提高散热效率,进而提高热端部件耐高温性能以及延长服役寿命。现有的镍基高温合金密度高,其耐温极限在1150℃。

4、因此,为满足新型航空发动机对轻质、耐高温陶瓷基复合材料的发展需求,目前急需发展一种具有高热导率sicf/sic复合材料材料,以满足其在航空发动机热端各种薄壁件上的应用需求。

技术实现思路

1、为解决上述现有技术中存在的问题,本发明提供了一种高导热sicf/sic复合材料及其制备方法。采用本发明方法制备的复合材料,sic基体结晶性好,致密度高,具有高导热率,优异的耐高温性能以及高温力学性能等特点,可以满足其在航空发动机热端各种薄壁件上的应用需求。

2、为解决上述技术问题,本发明提供了一种高导热sicf/sic复合材料的制备方法,包括以下步骤:

3、s1、对kd-sa型sic纤维预制件进行预处理;

4、s2、在步骤s1预处理后的预制件的表面沉积裂解一层碳界面层;

5、s3、将步骤s2制得的预制件置于cvi sic沉积炉中,进行化学气相沉积处理,得到沉积有cvi sic基体的中间体;所述中间体密度为1.5-1.9g/cm3;

6、s4、将步骤s3制得的中间体真空浸渍于液态聚碳硅烷先驱体中,浸渍5-8h,取出晾干后,在惰性气体下,在140-160℃下保温1-3h进行交联固化,然后在1000-1200℃保温1-2h进行裂解,之后随炉冷却,得到结晶性的pip sic基体;重复上述步骤6-8次;

7、s5、将步骤s4得到sicf/sic复合材料,进行高温热处理,得到高导热sicf/sic复合材料;

8、其中,步骤s5中,高温热处理条件:温度1400~1800℃,保温时间60min~120min。

9、进一步的,步骤s1中,所述kd-sa型sic纤维为增强纤维,制备温度为1900℃,晶粒尺寸200~300nm;编织方式为2.5d编织。

10、进一步的,步骤s1中,对kd-sa型sic纤维预制件进行预处理的条件为:真空条件下将sic纤维预制件在500~800℃温度下除胶30min~90min。

11、进一步的,步骤s2中,在步骤s1预处理后的预制件的表面沉积裂解一层碳界面层的具体工艺为:将步骤s1中得到的预制件置于cvi c沉积炉中,以丙烯为源气,氢气为载气,丙烯流量为140-160ml/min,氢气流量为140-160ml/min,沉积温度为900-1050℃,沉积压力为1.5-2kpa,沉积时间为10-15h,

12、进一步的,步骤s2中,得到的裂解碳界面层的厚度为200-400nm。

13、进一步的,步骤s3中,化学气相沉积处理的具体工艺为:将步骤s2制得的预制件置于cvi sic沉积炉中,以甲基三氯硅烷为先驱体,氢气为载气,氩气为稀释气体,氢气流量为280-320ml/min,氩气流量为180-220ml/min,沉积温度为1050-1100℃,沉积压力为1.3-1.5kpa,沉积时间为80-120h。

14、进一步的,步骤s4中,所述惰性气氛为纯度99.999%的氮气或氩气。

15、本发明还提供了一种高导热sicf/sic复合材料,根据上述的制备方法制得。

16、进一步的,所述的高导热sicf/sic复合材料的导热率为10~25w/m·k,密度≥2.6g/cm3。

17、与现有技术相比,本发明的优点在于:

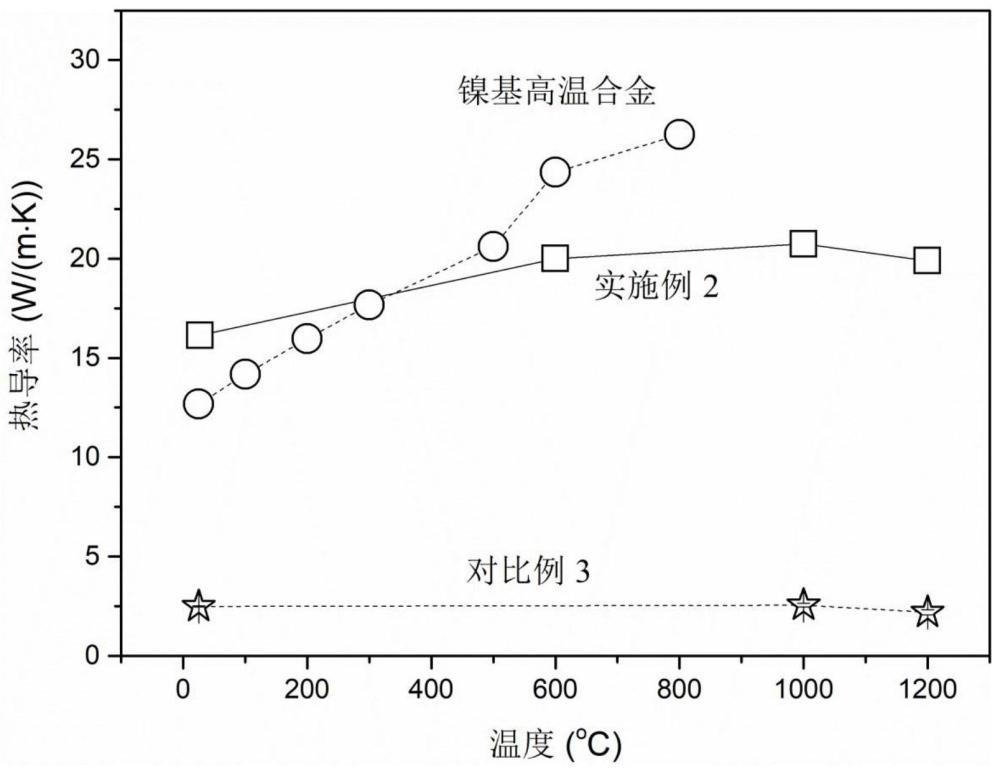

18、1、本发明提供的一种高导热sicf/sic复合材料的制备方法,首先采用kd-sa型sic纤维作为增强纤维,再通过cvi沉积和vhpcs浸渍-裂解引入结晶性的β-sic基体,最后通过1400~1800℃高温热处理进一步提高基体结晶性。因此,采用本发明方法制得的高导热sicf/sic复合材料结构均匀,致密度高,具有与镍基高温合金相当的热导率。本发明制得的sicf/sic复合材料密度达到2.6g/cm3以上;室温导热率为16.147w/m·k,且随着温度升高而先升高后稍有降低,在1000℃导热率最高达到20.744w/m·k。

19、2、本发明方法采用kd-sa型sic纤维作为复合材料的增强纤维,高结晶近化学计量比的kd-sa型sic纤维具有较高的导热率,以及优异的耐温性,可以提高sicf/sic复合材料整体的导热率和耐温性。因为kd-sa型sic纤维的制备温度为1900℃,且其晶粒尺寸相对较大,为200~300nm,在后续热处理温度低于制备温度时,并不会造成纤维晶粒的长大,因此其强度相对较为稳定。

20、3、本发明方法中pip工艺采用液态聚碳硅烷(vhpcs)作为先驱体,通过浸渍-固化-裂解后引入基体也是结晶程度高的pip sic基体。首先液态聚碳硅烷(vhpcs)常温下呈液态,不需要溶剂,浸渍效率高。其次,液态聚碳硅烷在加热时,活性基团发生交联反应,形成大分子三维网络结构,能有效减少有机小分子的挥发,获得较高的陶瓷产率以及更加致密的微观结构。此外,其裂解产物为结晶性的β-sic晶粒,且晶相稳定,呈纳米多晶形态,通过高温热处理可以进一步提高了结晶性,从而使得sic基体具有更高的导热率,且更加均匀致密。本发明制备的sicf/sic复合材料,从增强sic纤维到sic基体都是结晶性好的组分,且致密度高,孔隙率低,孔隙造成的热散射小,因此sicf/sic复合材料具有高的导热率。

21、4、本发明方法中通过cvi和pip工艺引入的基体都是结晶程度高的β-sic基体。cvi工艺沉积的基体为结晶性的β-sic基体,而pip工艺采用液态聚碳硅烷(vhpcs)作为先驱体,通过浸渍-固化-裂解后引入基体也是结晶程度高的pip sic基体。因此,本发明制备的sicf/sic复合材料,从增强sic纤维到sic基体都是导热率高的结晶性基体,能够有效提高sicf/sic复合材料整体的导热率。最后进行1400℃-1800℃高温热处理,随着热处理温度的提高,β-sic的衍射峰显著增强,表明其结晶性得以显著提高;另一方面,高温热处理有利于先驱体裂解的基体发生烧结,进而进一步提高基体的致密度。由此,最后进行高温热处理可以进一步提高基体的结晶性和致密度,进而可提升其其导热率和耐高温性能,进而满足其在航空发动机热端各种薄壁件上的应用需求。

22、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6738.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。