一种高延性水泥基材料及其制备方法和架空地板与流程

- 国知局

- 2024-06-20 12:53:58

本发明涉及建筑材料,尤其是涉及一种高延性水泥基材料及其制备方法和架空地板。

背景技术:

1、传统混凝土材料是脆性材料,抗压不抗拉,拉伸极限延伸率很小,不到千分之一,因而,当传统的水泥基材料在温度与收缩等作用下的变形受到约束时,很容易产生裂纹。为克服混凝土材料的脆性,纤维增强水泥基复合材料(engineered cementitiouscomposites,ecc)材料被成功应用,而ecc材料与传统限位增强水泥基材料的主要区别在于:材料在受拉过程中形成许多微细裂纹而承载力不降低,多条微细裂纹的形成将有望使材料的宏观拉应变增大近百倍。由于裂纹间纤维的桥接作用,ecc材料整体的传力性能并没有因微观裂纹的形成而被显著削弱。但是ecc材料为了获得应变硬化和多点开裂性能,与普通砂浆相比,需要减少砂的用量,并且不能使用粗骨料,这就导致ecc材料在凝结硬化过程中的干燥收缩增大,尤其是在高温环境下,ecc材料更容易出现脆性开裂的情况,即裂缝宽度大,虽然ecc材料具有多点开裂和裂纹宽度小的特点,但与没有发生脆性开裂情况的相比,这些裂缝对结构的长期耐久性有比较大的影响。

技术实现思路

1、为了克服ecc材料在高温下更容易出现脆性开裂的问题,本发明提供一种高延性水泥基材料及其制备方法和架空地板。

2、本发明的第一方面是提供一种高延性水泥基材料,具体采用如下的技术方案:

3、一种高延性水泥基材料,所述水泥基材料包括以下重量份的原料:水泥100-400份、活性砖微粉100-600份、细骨料100-1000份、水300-500份、减水剂2-5份、增强剂1-3份、可再分散乳胶粉1-5份、耐热填料1-10份、纤维5-15份;

4、所述活性砖微粉由以下制备方法获得:废砖经破碎筛分得到粒径小于5mm的废砖颗粒,将100-600重量份废砖颗粒在温度为105℃的条件下烘30-60min,然后冷却30-40min后,将废砖颗粒与0.5-1.5重量份的铝基激发剂在转速为30-50转/分钟的条件下粉磨20-40min后筛分得到活性砖微粉。

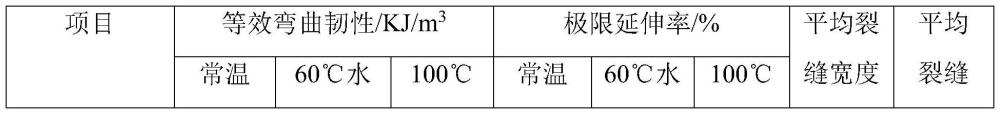

5、通过采用上述技术方案,本申请将废砖颗粒与铝基激发剂进行粉磨处理后,能够破坏废砖颗粒中玻璃体矿物的表面状态,降低矿物结构的聚合度,使废砖颗粒与铝基激发剂的反应接触面积增大,废砖颗粒与铝基激发剂能够更好的融合,从而较能迅速的削弱废砖颗粒中的si-o和al-o键能,降低废砖颗粒的聚合度,使硅离子和铝离子成为活性状态,使得废砖颗粒的活性提升80%以上,从而能够有效参加水泥的水化反应。本申请中选用铝基激发剂的原因是:铝基盐中的铝离子在水泥水化反应中可以参与化学反应增溶,能够进一步溶解活性比较低的废砖颗粒,使得水泥水化反应更彻底,且活性砖微粉与增强剂、可再分散乳胶粉、耐热填料的配合使用,得到的水泥基材料密实度高、干燥收缩率低,在100°的水环境中煮沸4小时后,水泥基材料的拉伸极限延伸率在4.0%以上,等效弯曲韧性在300kj/m3以上,且水泥基材料的平均裂缝宽度在45-80μm,平均裂缝数在15-30条。

6、优选的,所述活性砖微粉由以下制备方法获得:将100-600重量份废砖颗粒在温度为105℃的条件下烘30-60min,然后冷却30-40min后,将废砖颗粒与0.25-0.75重量份的铝基激发剂在转速为30-50转/分钟的条件下粉磨20-40min后筛分得到改性砖微粉,将改性砖微粉与100-600重量份矿渣粉、0.25-0.75重量份的铝基激发剂在转速为3-15转/分钟的条件下搅拌混合10-20min后得到活性砖微粉。

7、通过采用上述技术方案,将铝基激发剂分两次加入后,可以使得废砖颗粒和矿渣能够混合的更加均匀,且废砖颗粒的活性可以提升85%以上,有效促进水泥水化反应,提高水泥基材料的抗脆性开裂性能。

8、优选的,所述活性砖微粉粒径小于100μm,其中粒径10μm以下的活性砖微粉累计筛余百分比含量为30-50%,粒径50μm以下的活性砖微粉累计筛余百分比含量为70-90%。

9、优选的,所述铝基激发剂为磷酸铝、硫酸铝、硫酸铝钾、硝酸铝、氯化铝中的一种。

10、优选的,所述增强剂为硅酸钠、硅酸钾、硅酸钙中的一种。

11、优选的,所述耐热填料为硅酸铝盐。

12、优选的,所述纤维的长度为10-13mm、直径为0.04-0.14mm。

13、优选的,所述细骨料的颗粒为40-80目。

14、本申请的第二方面是提供一种高延性水泥基材料的制备方法,包括如下制备步骤:

15、(1)将水泥、活性砖微粉在转速为3-15转/分钟的条件下混合10-20min后得到干混粉料备用;

16、(2)将减水剂、增强剂、可再分散乳胶粉加入水中搅拌均匀得到混合悬浊液备用;

17、(3)将步骤(1)得到的干混粉料与细骨料在58-65转/分钟的条件下搅拌40秒,然后加入耐热填料继续搅拌60秒,再加入步骤(2)得到的混合悬浊液在62-67转/分钟的条件下搅拌2-3min,再以115-135转/分钟的速度搅拌1-2分钟后获得均匀流动的预混料;

18、(4)在步骤(3)得到的预混料中加入纤维,并在57-63转/分钟的条件下搅拌3-4分钟后得到高延性水泥基材料。

19、本申请的第三方面是提供一种架空地板,包括面层和结构层,所述面层采用上述预混料浇筑成型,面层厚度为1-3mm;所述结构层采用上述得到的高延性水泥基材料分多层浇筑而成,每层厚度不大于15mm,每层浇筑间隔不大于15min。

20、综上所述,本发明具有以下有益效果:本申请通过对废砖颗粒进行改性处理后,不仅提高了废砖的利用率,且废砖颗粒经过铝基激发剂处理后得到的活性砖微粉与增强剂、耐热填料、可再分散乳胶粉的配合使用,可有效促使水泥的水化反应,使得到的水泥基材料具有良好的耐水煮性能,且在100℃高温处理后仍然具有应变硬化特性和裂纹开裂特性,但水泥基材料的平均裂缝宽度和平均裂缝数显著降低,不会发生脆性断裂的情况,抗开裂效果好。

技术特征:1.一种高延性水泥基材料,其特征在于,所述水泥基材料包括以下重量份的原料:水泥100-400份、活性砖微粉100-600份、细骨料100-1000份、水300-500份、减水剂2-5份、增强剂1-3份、可再分散乳胶粉1-5份、耐热填料1-10份、纤维5-15份;

2.根据权利要求1所述的一种高延性水泥基材料,其特征在于:所述活性砖微粉由以下制备方法获得:废砖经破碎筛分得到粒径小于5mm的废砖颗粒,将100-600重量份废砖颗粒烘干冷却后加入0.25-0.75重量份的铝基激发剂进行粉磨得到改性砖微粉,将改性砖微粉与100-600重量份矿渣粉、0.25-0.75重量份的铝基激发剂搅拌混合均匀后得到活性砖微粉。

3.根据权利要求1或2所述的一种高延性水泥基材料,其特征在于:所述活性砖微粉粒径小于100μm,其中粒径10μm以下的活性砖微粉累计筛余百分比含量为30-50%,粒径50μm以下的活性砖微粉累计筛余百分比含量为70-90%。

4.根据权利要求1或2所述的一种高延性水泥基材料,其特征在于:所述铝基激发剂为磷酸铝、硫酸铝、硫酸铝钾、硝酸铝、氯化铝中的一种。

5.根据权利要求1所述的一种高延性水泥基材料,其特征在于:所述增强剂为硅酸钠、硅酸钾、硅酸钙中的一种。

6.根据权利要求1所述的一种高延性水泥基材料,其特征在于:所述耐热填料为硅酸铝盐。

7.根据权利要求1所述的一种高延性水泥基材料,其特征在于:所述纤维的长度为10-13mm、直径为0.04-0.14mm。

8.根据权利要求1所述的一种高延性水泥基材料,其特征在于:所述细骨料的颗粒为40-80目。

9.一种权利要求1-8任一项所述高延性水泥基材料的制备方法,其特征在于,包括如下制备步骤:

10.一种架空地板,其特征在于:包括面层和结构层,所述面层采用权利要求9中的预混料浇筑成型,面层厚度为1-3mm;所述结构层采用权利要求9得到的高延性水泥基材料分多层浇筑而成,每层厚度不大于15mm,每层浇筑间隔不大于15min。

技术总结本发明公开了一种高延性水泥基材料及其制备方法和架空地板,属于建筑材料技术领域,其技术方案要点是所述水泥基材料包括以下重量份的原料:水泥100‑400份、活性砖微粉100‑600份、细骨料100‑1000份、水300‑500份、减水剂2‑5份、增强剂1‑3份、可再分散乳胶粉1‑5份、耐热填料1‑10份、纤维5‑15份;所述活性砖微粉由以下制备方法获得:废砖经破碎筛分得到粒径小于5mm的废砖颗粒,将100‑600重量份废砖颗粒在温度为105℃的条件下烘30‑60min,然后冷却30‑40min后,将废砖颗粒与0.5‑1.5重量份的铝基激发剂在转速为30‑50转/分钟的条件下粉磨20‑40min后筛分得到活性砖微粉,达到克服了ECC材料在高温下更容易出现脆性开裂的效果。技术研发人员:张利俊,项斌峰,秦永超,张瑞,代美丽,杜江,蔡素燕,邱洪华受保护的技术使用者:国检测试控股集团北京有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/7010.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表