一种活性炭活化转炉生产用反向出料装置及反向出料方法与流程

- 国知局

- 2024-06-20 12:54:46

本发明涉及活性炭活化炉,具体为一种活性炭活化转炉生产用反向出料装置及反向出料方法。

背景技术:

1、根据现有资料可知:活性炭是一种经特殊处理的炭,将有机原料(果壳、煤、木材等)在隔绝空气的条件下加热,以减少非碳成分,此过程称为炭化,然后与气体反应,表面被侵蚀,产生微孔发达的结构,此过程称为活化,活化过程大多在活化转炉中完成,通过物理活化法,借助水蒸气或二氧化碳作为活化剂,在高温的条件下,使得活性炭产生孔隙结构,实际生产中还存在化学活化法,化学活化法会产生一定量的化学残留物,需要单独的工序对残留物进行去除,两种活化法相比,物理活化法是常规使用较多的一种活化方式;

2、现有授权专利以及现有相同技术的设备、同类型相近技术设备在日常的使用中还存在以下问题:

3、活性炭生产中活化转炉一般建设在地面之上,炉尾的托轮设备基础较转炉炉尾一般高度约为40~1800cm,炉头倾斜角为2-5°,多为顺流式物料接触,即炉头进料,炉尾出料,但对于出料温度在750℃-800℃的高温物料,出料端还需加装冷却装置,这样的设计导致炉尾基本无额外空间,若加工区域较为狭小,加装其他设备后需要改向,否则无法快速冷却、不能连续生产,甚至阻碍生产,且冷却装置需要与转炉出料口直接对接连通,无法将物料转运,出料温度在750℃-800℃的高温物料接触空气,会导致物料外部烧蚀以及热污染的情况;

4、现今的物理活化法,无论是使用水蒸气还是二氧化碳作为活化剂,活化过程中都是持续产生一氧化碳,一氧化碳随着物料输出会存在一定的泄漏,使得工作区域的一氧化碳浓度不断增加,即使活化转炉存在通风换气的功能,但物料输出还是会有一部分一氧化碳跟随物料一同泄漏至工作区域,同时活化完成后的活性炭本身为孔隙结构,空隙中也会附着裹挟一氧化碳,当工作区域的一氧化碳浓度逐渐升高,则会存在极大的安全隐患。

技术实现思路

1、本技术的目的在于解决或至少缓解现有技术中所存在的问题。

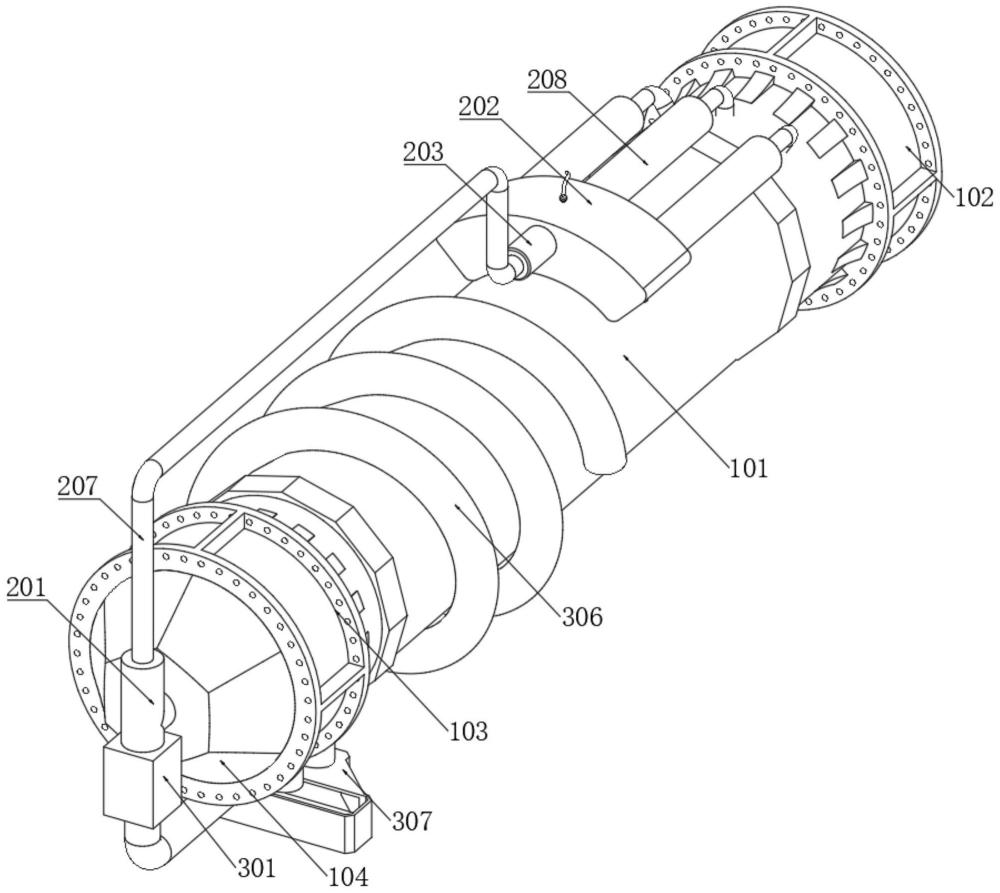

2、为解决上述缺点本发明提供如下技术方案:一种活性炭活化转炉生产用反向出料装置及反向出料方法,包括窑体,所述窑体的背面转动连接有窑头,所述窑体的正面转动连接有窑尾,所述窑尾的正面固定并连通有出料斗,所述出料斗的正面设置有吸附组件,所述出料斗的下方设置有出料组件;

3、所述吸附组件包括三通管,所述三通管位于出料斗的正面与出料斗固定并连通,所述吸附组件用以将活性炭活化过程中产生的一氧化碳处理,通过一氧化碳在乙醇中高溶解度将其吸收后回收再利用;

4、所述出料组件包括分离箱,所述分离箱固定并连通于三通管的底端,所述出料组件用以辅助吸附组件将活性炭和一氧化碳完全分离,并对活性炭预降温。

5、更进一步的,所述吸附组件还包括吸附箱,所述吸附箱固定于窑体的上方,所述吸附箱的正面固定并连通有阀管,所述阀管内部的两侧皆固定有滑轨一,所述阀管的内部设置有磁铁球,所述磁铁球与滑轨一之间滑动连接。

6、更进一步的,所述阀管内部的后方固定连接有磁铁块,所述磁铁块与磁铁球之间相互排斥,所述阀管的正面固定并连通有气管,所述磁铁球将阀管与气管的连接处封堵,所述气管的前端与三通管的顶端固定并连通。

7、更进一步的,所述吸附箱的背面均匀固定并连通有压力管,所述压力管的背面固定并连通有液管,所述液管的底端穿过窑体延伸至窑体的内部,所述窑体的内部设置有液箱,所述液管的底端皆与液箱之间固定并连通,所述压力管内部的后方皆滑动设置有活塞,所述活塞将液管和液箱封堵成密封空间。

8、更进一步的,所述吸附箱的顶端固定安装有喷雾头,所述吸附箱内部的两侧皆固定连接有滑轨二,所述滑轨二的底端皆穿过吸附箱延伸至吸附箱的侧面,所述滑轨二内部的下方开设有出液口,所述滑轨二的内部滑动连接有封堵球。

9、更进一步的,所述出料组件还包括出料管,所述出料管呈螺旋状缠绕固定于窑体的表面,所述出料管的底端固定并连通有接料斗,所述接料斗的内部固定连接有导流块二,所述导流块二的横截面呈等腰梯形。

10、更进一步的,所述分离箱内部的上方固定连接有导流块一,所述分离箱内部的上方转动连接有分流叶片,所述分流叶片位于导流块一的中间处,所述导流块一靠近分流叶片的一侧皆呈内凹的弧面,所述分离箱的底端固定并连通有传输管,所述传输管的底端延伸至接料斗上方的前侧,所述传输管底端的内部转动连接有出料辊,所述出料辊将传输管的底端封堵,所述出料辊为橡胶材质所制,所述出料辊与传输管的内壁抵触,所述出料辊的底端与接料斗的上方抵触。

11、更进一步的,一种活性炭活化转炉出料装置的反向出料方法,

12、s1:选择材质为304的不锈钢,管径为dn150-300,厚度为4-8mm管;

13、s2:从炉尾出料端加装400-600mm*400-600*400-600的出料口。

14、s3:出料端口联接dn150-300管,在炉体上盘绕,方向指向炉头,盘管为4-6圈。

15、s4:盘管末端做150-300mm的出料口,连接关联冷却装置。

16、更进一步的,所述s3中的盘管在工作状态下,跟随炉体转动,盘管匀速转动并均匀取料,取料次数跟随盘管转动圈数呈1:1的比例。

17、更进一步的,所述盘管的取料操作后由盘管转动带动物料在其中移动,移动过程中由盘管对物料温度传导,完成预降温,在盘管将物料降低至200℃-250℃,再由盘管将物料输送至外接冷却系统中。

18、采用本发明提供的技术方案,与已知的现有技术相比,具有如下有益效果:

19、1、通过设置吸附组件,通过吸附组件将物料和一氧化碳完成分离,通过一氧化碳与乙醇的高溶解度,辅以加压的方式使得一氧化碳完全溶解入乙醇溶液中,相比传统的处理方式,本装置通过闭环结构的吸附组件,使得一氧化碳在溶解之前不会存在泄漏的机会和条件,且处理手段更加快速简便,避免因为出料导致部分一氧化碳跟随物料排至工作区域,避免因为持续作业导致工作区域的一氧化碳含量不断增加,保证了工作区域的安全性以及对工作人员的保护,避免了一氧化碳浓度增加导致爆炸或被人员吸入中毒的问题;

20、2、本装置利用乙醇吸收一氧化碳的方式不仅防止一氧化碳的泄露,更加借助乙醇吸收的方式,方便于用户对一氧化碳的快速处理,在吸附箱中,乙醇被喷成雾状,与高温的一氧化碳接触,由于乙醇是一种良好的有机溶剂,同时,高温的一氧化碳将雾状的乙醇汽化,形成蒸汽状的乙醇,这种蒸汽状的乙醇可以更好地充满整个吸附箱,增加了乙醇与一氧化碳的接触面积,进一步提高了吸收效率,不仅提高了处理效率,还为用户提供了方便、经济、环保的处理方式,可以广泛应用于各种工业生产中;

21、3、通过设置出料组件,使得用户可控制活化物料的温度,节省外部空间,也有利于后期的技术改造,同时不用设立专用冷却机,从而大幅节约投资,充分利用自然条件、不影响后续进一步的冷却和生产管理,本装置的冷却及出料方式符合活性炭行业的发展、对生产过程和产品品质具有明显的有益提升,符合环保产业政策;

22、4、物料在出料管中转动冷却的过程中,通过物料将出料管充盈,使得空气无法大量进入,能够保证自然冷却的效果,减少空气中的氧气进入,可避免了高温物料接触氧气后产生外烧失,同时也减少热污染,提高环保效果,使得物料维持活化后的孔隙结构状态并逐渐降温,保证物料出炉后的合格率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7048.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表