氯化钠分步煅烧法制备碱激发水泥的方法

- 国知局

- 2024-06-20 12:54:36

本发明属于水泥类建筑材料领域,特别涉及氯化钠分步煅烧法制备碱激发水泥的方法。

背景技术:

1、硅酸盐水泥熟料的制备存在碳排放、能耗和物耗高,粉尘和硫氮氧化物气体污染严重及耐蚀耐久性差等突出问题。碱激发水泥具有早强、抗腐蚀和冻融性好等突出优点,可大量利用固体废渣,低碳节能环保,是最有可能替代硅酸盐水泥的新型水泥之一。传统的碱激发水泥为用强碱激发活性非晶硅铝酸(钙)盐而硬化的双组份水泥,仍存在诸多不足:(1)高岭土资源稀缺,其它主要原料如粉煤灰和高炉矿渣等则因大量用作硅酸盐水泥的掺和料而价格上涨;(2)大量掺入的工业碱激发剂(按na2o计占3~14wt%)亦使其成本居高不下,且易于泛碱而影响耐久性;(3)工业废渣固有的组成多变性使以其为主要原料制备的碱激发水泥性能和制备工艺难以稳定调控和标准化。

2、减少和取消碱激发剂的使用能有效降低碱激发水泥的成本。专利cn110371140a与cn110451827a分别公开了一种常温养护和蒸养碱激发水泥的制备和使用方法,均由少量工业碱与硅铝酸钾钠及钙质原料混合粉磨后于1250~1300℃煅烧并速冷得熟料,将熟料磨细后均匀混入钠水玻璃制得水泥,它们的水泥净浆28天抗压强度分别超过80mpa和110mpa。这两种水泥的碱激发剂用量低于常用的双组份碱激发水泥,但煅烧熟料用到的工业碱与硅铝酸钾钠均不廉价,仍然影响碱激发水泥的成本。

技术实现思路

1、本发明的目的在于提供氯化钠分步煅烧法制备碱激发水泥的方法,通过用廉价原料烧制熟料并进一步减少碱激发剂用量来降低碱激发水泥的制备成本。

2、为实现上述目的,本发明采取的技术方案:氯化钠分步煅烧法制备碱激发水泥的方法,包括如下顺序的步骤:

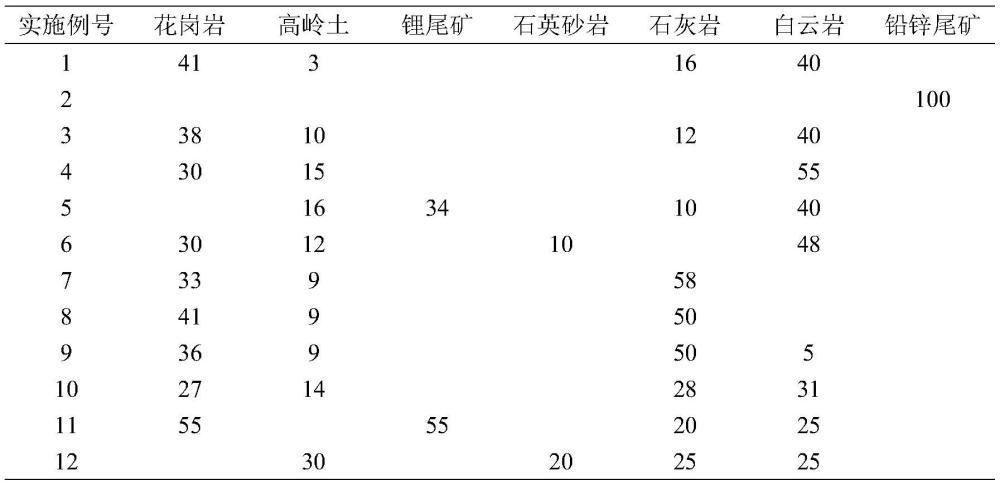

3、(1)将氯化钠、硅酸盐与碳酸盐混合磨细至全部通过80微米方孔筛的细度得到生料粉s1;

4、(2)生料粉s1先在850~1050℃煅烧,然后升温至不低于1240℃煅烧,煅烧结束后急速冷却得到熟料s2;

5、(3)在熟料s2中掺入氢氧化钠和/或氢氧化钾混合磨细制得水泥粉。

6、作为优化,步骤(1)中硅酸盐与碳酸盐的混合物在950℃氧化灼烧所得的灼烧基中sio2+al2o3+cao+mgo的质量占比不少于90.0%,且sio2:31.0~47.0%,al2o3:12.4~18.0%,cao:21.3~46.3%,mgo:0~16.2%。

7、作为优化,步骤(1)中氯化钠的掺量为硅酸盐与碳酸盐的混合物在950℃灼烧基质量的8.0~20.0%。

8、作为优化,步骤(2)所述的850~1050℃煅烧时间不少于1小时。

9、作为优化,步骤(2)所述的850~1050℃煅烧时通入流量不小于80g·min-1·m-2的水蒸汽。

10、作为优化,步骤(2)所述的不低于1240℃的煅烧时间不少于1小时。

11、作为优化,步骤(2)中所述的煅烧结束后急速冷却为水淬冷却或鼓风冷却。

12、作为优化,步骤(3)中氢氧化钠和/或氢氧化钾的质量按(naoh+0.713koh)/s2=0.5~3.0%计算。

13、作为优化,步骤(3)中氢氧化钠和/或氢氧化钾预先溶入水中,在水泥使用时与单独磨细得到的的熟料s2的粉体混合。

14、作为优化,所述的步骤(2)时收集煅烧尾气导入水中溶解,对尾气的水溶液进行后续处理生产盐酸或回收有价金属。

15、本发明的有益效果在于:

16、(1)水泥熟料制备过程中完全不需要昂贵的工业碱为原料,激发用碱也进一步减少,将碱激发水泥制备成本降到最低。

17、(2)所制备的通用水泥以硅铝酸盐为主要原料,与硅酸盐水泥相比不仅显著降低碳排放,还可大量消纳硅铝酸盐固体废渣。

18、(3)水泥制备过程中同步回收固体废渣中的有价金属,提高资源回收率并实现固废全利用。

19、(4)固体废渣中的重金属能通过氯化焙烧工艺脱除,残余重金属可固化在水泥中,在实现含重金属固废全利用的同时,“双保险”消除重金属污染风险。

20、(5)水泥制备过程中排出的尾气可用来副产hcl气体与盐酸。

技术特征:1.氯化钠分步煅烧法制备碱激发水泥的方法,其特征在于,包括如下顺序的步骤:

2.如权利要求1所述的氯化钠分步煅烧法制备碱激发水泥的方法,其特征在于:步骤(1)中硅酸盐与碳酸盐的混合物在950℃氧化灼烧所得的灼烧基中sio2+al2o3+cao+mgo的质量占比不少于90.0%,且sio2:31.0~47.0%,al2o3:12.4~18.0%,cao:21.3~46.3%,mgo:0~16.2%。

3.如权利要求1所述的氯化钠分步煅烧法制备碱激发水泥的方法,其特征在于:步骤(1)中氯化钠的掺量为硅酸盐与碳酸盐的混合物在950℃的灼烧基质量的8.0~20.0%。

4.如权利要求1所述的氯化钠分步煅烧法制备碱激发水泥的方法,其特征在于:步骤(2)所述的850~1050℃煅烧时间不少于1小时。

5.如权利要求1所述的氯化钠分步煅烧法制备碱激发水泥的方法,其特征在于:步骤(2)所述的850~1050℃煅烧时通入流量不小于80g·min-1·m-2的水蒸汽。

6.如权利要求1所述的氯化钠分步煅烧法制备碱激发水泥的方法,其特征在于:步骤(2)所述的不低于1240℃的煅烧时间不少于1小时。

7.如权利要求1所述的氯化钠分步煅烧法制备碱激发水泥的方法,其特征在于:步骤(2)中所述的煅烧结束后水淬冷却或鼓风冷却。

8.如权利要求1所述的氯化钠分步煅烧法制备碱激发水泥的方法,其特征在于:步骤(3)中氢氧化钠和/或氢氧化钾的质量按(naoh+0.713koh)/s2=0.5~3.0%计算。

9.如权利要求1所述的氯化钠分步煅烧法制备碱激发水泥的方法,其特征在于:步骤(3)中氢氧化钠和/或氢氧化钾预先溶入水中,在水泥使用时与熟料s2单独磨细得到的粉体混合。

10.如权利要求1或5所述的氯化钠分步煅烧法制备碱激发水泥的方法,其特征在于:所述的步骤(2)时收集煅烧尾气导入水中溶解,对尾气的水溶液进行后续处理生产盐酸或回收有价金属。

技术总结本发明公开了氯化钠分步煅烧法制备碱激发水泥的方法,是将氯化钠、硅酸盐与碳酸盐按比例混合磨细后分步煅烧并急速冷却得到煅烧料,将煅烧料加少量苛性碱粉磨得到水泥粉。本发明制备的碱激发水泥具有原料广泛、廉价、低耗和低碳排放等特点,具有广阔的应用前景。技术研发人员:彭美勋,赵启明,张元鹏,刘文伟,陈美林受保护的技术使用者:湖南科技大学技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/7041.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表