一种玻璃通孔金属化的方法及金属化构件与流程

- 国知局

- 2024-06-20 12:56:17

本技术涉及集成电路制造领域,特别涉及一种玻璃通孔金属化的方法及金属化构件。

背景技术:

1、随着电子信息技术的高速发展,使电子产品不断向轻、薄、小的趋势发展,这就需要集成电路在有限的尺寸下具备更高的运算能力,因此传统的系统单芯片的封装方式已经不能满足市场需求,必须借由将单芯片堆叠起来的方式来达到更高程度的集成,3d立体封装技术被认为是突破这一瓶颈的最有效技术,而通孔的金属化被认为是实现这一技术的核心,例如tsv(硅通孔)技术就是通过激光或蚀刻的方式在硅晶圆上进行钻孔,再将导电物质填入通孔内,接着将硅晶圆研磨减薄后进行堆叠来实现晶圆之间的电气互连,从而实现芯片的3d堆叠,来实现小型化的目的。玻璃通孔(tgv)技术由tsv技术引申而来,主要用来克服tsv技术的不足,例如硅作为半导体材料,对高频信号的丢失较为严重,因此在高频电路中的可靠性存在问题,而玻璃作为绝缘材料,具有良好的高频电学性能,对高频信号的传输损耗较小,更利于在未来5g和6g通讯中使用,另外,玻璃还具有机械性能好,表面光滑平整利于再布线,还有就是玻璃的成本仅为硅的八分之一,具有极大的成本优势,因此在三维封装、集成无源器件和光电器件集成方面具有广泛应用前景。

2、对于tgv的金属化,其技术路线与传统tsv类似,即首先在玻璃通孔的侧壁和表面上沉积阻挡层,主要是钽和钛及其化合物,主要作用是用于防止铜向玻璃的扩散和作为铜和玻璃的粘接层,然后再在阻挡层上沉积铜种子层,最后进行电镀铜填充,对于阻挡层和铜种子层目前通常采用溅射的方法,但存在以下不足,极大地限制了tgv技术的发展:镀层与玻璃的结合力差,这是目前亟待解决的问题,由于玻璃表面光滑平整,沉积的种子层乃至后续的电镀铜层与玻璃的结合力都较差,因此造成了实际应用的困难;对于较深的孔,溅射的镀层均匀性和覆盖度较差;溅射设备昂贵,成本较高。

3、鉴于此,大量的研究投入其中,但是就目前来看,无论是化学镀,化学气相沉积,物理气相沉积和溅射的都无法达到令人满意的效果,例如su wei等人(applied surfacescience,2011,257(18):8067-8071)采用聚乙烯亚胺改性玻璃表面,然后采用传统的化学钯方法沉积铜在上面,结果沉积的铜的确能覆盖玻璃表面,但对镀层与玻璃的结合力没有讨论,

4、因此,综上所述,亟需开发一种能针对tgv特点的孔金属化技术来克服以上问题,进一步推动tgv技术的发展。

技术实现思路

1、鉴于此,有必要针对现有技术中存在的缺陷提供一种金属镀层和玻璃基板结合力较佳的玻璃通孔金属化的方法。

2、为解决上述问题,本技术采用下述技术方案:

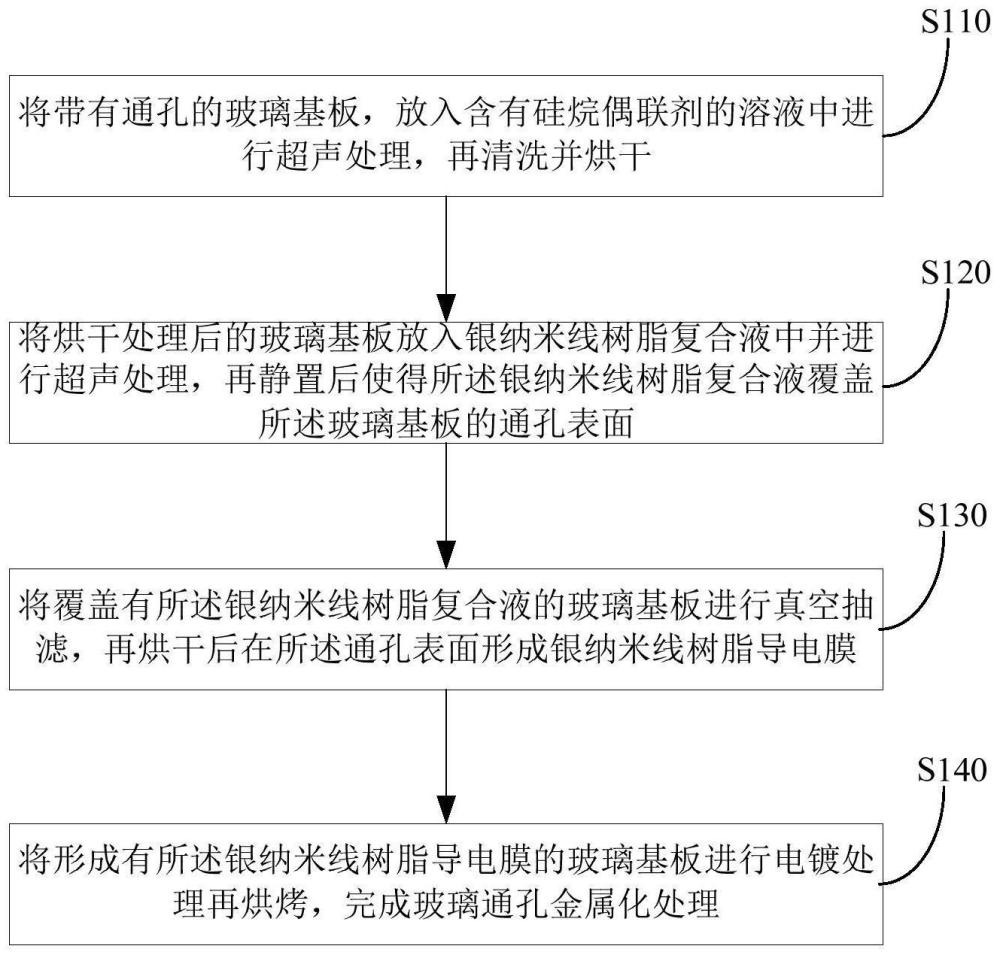

3、本技术提供了一种玻璃通孔金属化的方法,包括下述步骤:

4、将带有通孔的玻璃基板,放入含有硅烷偶联剂的溶液中进行超声处理,再清洗并烘干;

5、将烘干处理后的玻璃基板放入银纳米线树脂复合液中并进行超声处理,再静置后使得所述银纳米线树脂复合液覆盖所述玻璃基板的通孔表面;

6、将覆盖有所述银纳米线树脂复合液的玻璃基板进行真空抽滤,再烘干后在所述通孔表面形成银纳米线树脂导电膜;

7、将形成有所述银纳米线树脂导电膜的玻璃基板进行电镀处理再烘烤,完成玻璃通孔金属化处理。

8、在其中一些实施例中,在将带有通孔的玻璃基板,放入含有硅烷偶联剂的溶液中进行超声处理,再清洗并烘干的步骤中,所述通孔的深宽比小于16:1。

9、在其中一些实施例中,在将带有通孔的玻璃基板,放入含有硅烷偶联剂的溶液中进行超声处理,再清洗并烘干的步骤中,所述硅烷偶联剂的溶液由硅烷偶联剂和溶剂组成,所述硅烷偶联剂选自kh550、kh560、kh570和kh580中的一种或几种,所述溶剂选自水、乙醇和异丙醇中的一种或几种。

10、在其中一些实施例中,所述硅烷偶联剂占溶剂的比例在1%到50%之间。

11、在其中一些实施例中,在将烘干处理后的玻璃基板放入银纳米线树脂复合液中并进行超声处理,再静置后使得所述银纳米线树脂复合液覆盖所述玻璃基板的通孔表面的步骤中,所述银纳米线树脂复合液由银纳米线、聚合物树脂、固化剂和溶剂组成,其中:各组分的百分含量为所述银纳米线为0.01%-10%,所述聚合物树脂为0.5%-20%,所述固化剂为0.01%-5%,所述溶剂为65%-99.48%。

12、在其中一些实施例中,各组分的百分含量为所述银纳米线为0.1%-5%,所述聚合物树脂为5%-10%,所述固化剂为0.1%-1%,所述溶剂为84%-94.8%。

13、在其中一些实施例中,所述银纳米线的直径为30-90nm,长度为10-30μm,优选地,所述银纳米线的直径为50nm,长度为30μm

14、在其中一些实施例中,所述聚合物树脂选自环氧树脂、聚酯树脂、聚氨酯树脂、丙烯酸树脂、聚酰胺树脂、聚酰亚胺树脂、酚醛树脂、有机硅树脂、纤维素和壳聚糖中的一种或几种,优选地,所述聚合物树脂选自环氧树脂、聚酯树脂、聚氨酯树脂和丙烯酸树脂中的一种或几种。

15、在其中一些实施例中,所述固化剂选自异氰酸酯、酸酐、有机胺、金属盐和咪唑类固化剂中的一种或几种,优选地,所述固化剂选自异氰酸酯和有机胺。

16、在其中一些实施例中,所述溶剂选自水、乙醇、异丙醇、乙酸乙酯和丁酮中的一种或几种。

17、在其中一些实施例中,在将覆盖有所述银纳米线树脂复合液的玻璃基板进行真空抽滤,再烘干后在所述通孔表面形成银纳米线树脂导电膜的步骤中,所述真空抽滤的真空度为0mpa-0.09mpa,抽滤时间为1s-3min。

18、在其中一些实施例中,在将形成有所述银纳米线树脂导电膜的玻璃基板进行电镀处理再烘烤,完成玻璃通孔金属化处理的步骤中,所述烘烤温度和时间分别为30-200℃和20min-48h。

19、另外,本技术还提供了一种玻璃通孔金属化构件,由所述的玻璃通孔金属化的方法制备得到,所述金属化构件包括带有通孔的玻璃基板、形成于所述玻璃基板表面的银纳米线树脂复合层以及形成于所述通孔表面的电镀层。

20、本技术采用上述技术方案,其有益效果如下:

21、本技术提供的玻璃通孔金属化的方法,将带有通孔的玻璃基板,放入含有硅烷偶联剂的溶液中进行超声处理,再清洗并烘干;将烘干处理后的玻璃基板放入银纳米线树脂复合液中并进行超声处理,再静置后使得所述银纳米线树脂复合液覆盖所述玻璃基板的通孔表面;将覆盖有所述银纳米线树脂复合液的玻璃基板进行真空抽滤,再烘干后在所述通孔表面形成银纳米线树脂导电膜;将形成有所述银纳米线树脂导电膜的玻璃基板进行电镀处理再烘烤,完成玻璃通孔金属化处理,上述方法通过硅烷偶联剂对玻璃表面进行改性,再以玻璃基板放入银纳米线树脂复合液作为玻璃与金属镀层的粘接层,通过对树脂结构上的优化和调控,选用合适的树脂,可以得到在玻璃上有极佳结合力的金属镀层,从而有效克服现有技术因玻璃表面光滑而造成镀层结合力差的缺陷。

22、此外,本技术提供的玻璃通孔金属化的方法,直接通过简单的超声浸涂方式便可将导电种子层覆于玻璃通孔表面,随后进行直接电镀便可实现玻璃通孔的金属化,工艺相对简单易操作,同时并不需要投入过于昂贵的设备,成本远远低于溅射的方式。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7122.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表