一种微米级单相Fe4N粉末的制备工艺

- 国知局

- 2024-06-20 13:01:38

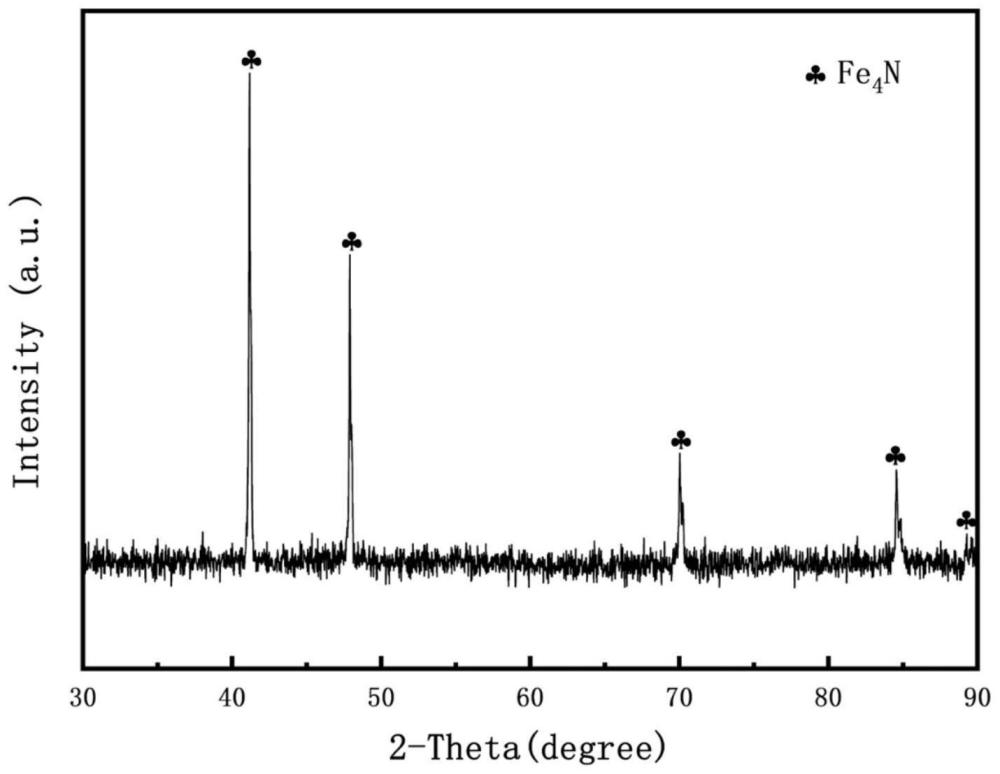

本发明属于磁性材料领域,具体涉及一种微米级单相fe4n粉末的制备工艺。

背景技术:

1、fe4n属于fe-n系合金,是一种具有良好磁性能、机械性能、微波吸收性能以及高热稳定性的金属磁性材料,在消费类电子、电机、电磁屏蔽、军工等行业具有良好的应用前景。目前,fe-n系合金主要通过氮化工艺制备,包括:气体氮化、高压氮化、等离子体氮化、激光氮化、磁控溅射等。fe-n系合金包括多种物相结构(fe2n、fe3n、fe4n、fe16n2等),不同的物相结构对应于不同的n元素含量,其成分范围很窄。如果某个制备工艺造成n元素在样品的厚度方向形成一定的浓度分布,则很难制成某个物相结构的单相fe-n合金。因此,对于fe4n合金,目前已公开的制备技术绝大部分只能在亚微米量级这一很小的尺寸范围获得较为均一的n元素浓度分布,从而制备获得单相fe4n物相结构。例如,有文献报道采用分子束外延、磁控溅射、脉冲激光沉积等方法制得厚度在纳米和亚微米量级的单相fe4n薄膜。但纳米和亚微米量级的小尺寸会导致相关fe4n样品的磁信号很弱,也大幅增加了相关粉末冶金产品的制备难度,因此极大限制了fe4n材料优异磁性能的应用。为了在微米量级以及更大的尺寸范围制得单相fe4n材料,研究人员尝试了很多方法。比如,将高能球磨与20个大气压的高压氮化相结合的方法、等离子体氮化方法、激光氮化方法等。但遗憾的是,对于微米量级及以上尺寸的样品,大部分工艺方法仅能获得fe4n相与fe2n、fe3n、fe等其它物相中的一种或几种共存的复合材料,难以制成单相的大尺寸fe4n材料。但其它fe-n合金物相的存在会影响fe4n材料优异性能的实现。目前,只有极少数文献报道利用氨气和氢气的混合气氛热处理铁粉获得微米级单相fe4n材料,但需要严格控制氨气和氢气的比例,且不同研究人员在相似的实验条件下经常无法重复出微米级单相fe4n材料的制备。显然,如何实现亚微米量级以上的更大尺寸单相fe4n材料的稳定制备,是目前fe-n材料研究中的难点,急需解决。

技术实现思路

1、本发明提出了一种微米级单相fe4n粉末的制备工艺,以解决目前fe-n材料研究中如何在亚微米量级以上实现大尺寸单相fe4n材料的制备问题。

2、本发明解决实际技术问题采用以下技术方案:

3、步骤s1、将粒径在一定范围内的铁粉置于管式炉中,氨气气氛下在一定温度热处理一定时间,然后随炉冷却,获得初步渗氮铁粉;

4、步骤s2、将初步渗氮铁粉加入乙醇中,在超声机中进行分散,最后烘干得到预处理铁粉;

5、步骤s3、将预处理铁粉过筛后置于以一定转速持续转动的管式炉中形成反应床,在一定反应温度下向反应床中通入反应气体进行氮化,根据参与反应的铁粉粒径的不同,设置不同的反应气体流速比与不同的氮化反应时间,反应完成后随炉冷却获得单相fe4n粉末。

6、作为优选方案,所述步骤s1中,铁粉的粒径范围为1-30μm。

7、作为优选方案,所述步骤s1中,所述氨气气氛下热处理的温度和时间分别为300-400℃以及2-4h。

8、作为优选方案,所述步骤s2中,所述超声时间为45min,烘干温度为60-80℃,烘干时间为4-6h。

9、作为优选方案,所述步骤s3中,所述过筛的筛网目数为80目,管式炉的转动速率为25r/min。

10、作为优选方案,所述步骤s3中,所述反应温度为400-750℃,氮化反应时间为4-72h。

11、作为优选方案,所述步骤s3中,所述反应气体为氨气、水蒸气、氢气的混合气。

12、作为优选方案,所述步骤s3中,所述反应气体中氨气、水蒸气、氢气的流速比为(1-3):(1-2):(1-2)。

13、作为优选方案,所述步骤s3中,所述反应气体中的水蒸气流速在反应时间到达一半后下调至0。

14、与现有的技术相比,本发明具有以下有益效果:

15、(1)本发明的制备方法通过对铁粉进行氨气初步渗氮预处理,在粉末近表面区域形成一定氮元素浓度分布,有助于提高粉末的氮化表面活性,并促进后续二次氮化的氮元素扩散均匀性。

16、(2)本发明通过超声的方式,打破部分铁粉粉末之间的不均匀团聚,使得粉末尽可能分散均匀,减少大尺寸团聚颗粒,为后续反应的均匀性提供保证。

17、(3)本发明制备方法中,管式炉在整个反应过程中持续转动且速度不变,避免静止反应时压在底层的粉末无法与反应气体充分接触,保证所有粉末在反应过程中均可以与反应气体均匀接触,解决了传统氮化技术中因氮元素在样品厚度方向存在浓度梯度而导致的反应不充分以及出现多种物相结构的问题。

18、(4)本发明制备方法中,采用氨气、水蒸气、氢气的混合气体进行氮化反应,其中氨气提供氮源,水蒸气使铁粉氧化,氢气将铁粉还原。该反应机理的优点在于:一方面,水蒸气和氢气的氧化与还原的复合作用有助于适当疏松化铁粉的致密结构,在微观上打开氮元素向铁粉内部的扩散路径,从而有助于提高氮元素向铁粉内部的渗透扩散效率,该措施与初步氮化处理共同作用避免氮元素在扩散路径上形成太大的浓度梯度;另一方面,不断经历氧化和还原反应的新鲜铁粉在反应过程中会始终保持高活性,因此有助于显著提升氮化反应的效率。显然,本发明针对传统氮化工艺在大尺寸铁粉氮化中难以解决的氮元素在扩散路径上存在的大浓度梯度分布,从而造成在扩散路径上形成多种fe-n物相结构的问题,通过氧化、还原、氮化的三重复合反应,提高了氮元素的扩散效率,有效避免了传统氮化工艺在较大尺寸的扩散路径上氮元素分布不均匀的问题,从而有助于实现微米级单相fe4n粉末的制备。

19、(5)本发明制备方法中,对于粒径不同的铁粉,可简单通过调节初步渗氮温度和时间以及高温氮化的氨气、水蒸气、氢气的混合气的流速比和反应时间,来灵活调控铁粉的铁粉的反应活性及微观疏松化程度,实现氮元素向铁粉内部的均匀化扩散与高效率氮化反应,从而在微米量级实现较大尺寸的单相fe4n材料的制备。整体制备方法工艺流程简单高效,成本较低,氨气、水蒸气、氢气三种气体的流速比范围很宽,也便于大批量生产中的控制。

技术特征:1.一种微米级单相fe4n粉末的制备工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种微米级单相fe4n粉末的制备工艺,其特征在于,所述铁粉的粒径范围为1-30μm。

3.根据权利要求1所述的一种微米级单相fe4n粉末的制备工艺,其特征在于,所述氨气气氛下热处理的温度和时间分别为300-400℃以及2-4h。

4.根据权利要求1所述的一种微米级单相fe4n粉末的制备工艺,其特征在于,所述超声时间为45min,烘干温度为60-80℃,烘干时间为4-6h。

5.根据权利要求1所述的一种微米级单相fe4n粉末的制备工艺,其特征在于,所述过筛的筛网目数为80目,管式炉的转动速率为25r/min。

6.根据权利要求1所述的一种微米级单相fe4n粉末的制备工艺,其特征在于,所述反应温度为400-750℃,氮化反应时间为4-72h。

7.根据权利要求1所述的一种微米级单相fe4n粉末的制备工艺,其特征在于,所述反应气体为氨气、水蒸气、氢气的混合气。

8.根据权利要求1所述的一种微米级单相fe4n粉末的制备工艺,其特征在于,所述反应气体中氨气、水蒸气、氢气的流速比为(1-3):(1-2):(1-2)。

9.根据权利要求1所述的一种微米级单相fe4n粉末的制备工艺,其特征在于,所述反应气体中的水蒸气流速比在反应时间到达一半后下调至0。

技术总结本发明涉及一种微米级单相Fe<subgt;4</subgt;N粉末的制备工艺,属于磁性材料领域。操作步骤如下:(1)对铁粉进行氢气还原预处理,得到还原铁粉;(2)将还原铁粉加入乙醇中,超声分散,烘干,得到预处理铁粉;(3)在管式炉中形成反应床,通入反应气体进行氮化反应,反应气体为氨气、水蒸气、氢气的混合气;随炉冷却,获得单相铁四氮粉末。本发明在微米量级实现较大尺寸的单相铁四氮材料的制备,整体制备方法工艺流程简单高效,成本较低。技术研发人员:苏海林,徐澎鹏,张学斌,张华受保护的技术使用者:合肥工业大学技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/7365.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表