一种仿生结构轻量节能匣钵及其制备方法与流程

- 国知局

- 2024-06-20 13:08:29

本发明涉及匣钵,尤其涉及一种仿生结构轻量节能匣钵及其制备方法。

背景技术:

1、匣钵是一种盛装容器,且具有承载功能,高温下承载待烧物,完成焙烧后分离并重新装填,以此循环反复(张建,周时新,胡善洲。莫来石-刚玉质匣钵研制[j].陶瓷工程,2001,(4):10-12+18)。从匣钵的服役条件而言,需要具备以下几个方面的主要功能:

2、(1)热震稳定性好。匣钵循环面临“室温-高温-室温”这一作业工况,并非一次性使用,且循环寿命越长,匣钵服役的单次成本越低,因此要求匣钵经久耐用的实质在于匣钵具有良好的热震稳定性。

3、(2)不污染承载物。匣钵在高温服役过程中不与承载物发生显著的化学反应或结构剥落,保障良好的结构与性能稳定。

4、(3)比重小,体积密度低。匣钵在服役时放置于辊道或推板之上,匣钵本体的比重过大则直接影响辊道或推板的变形而损毁。因此,在相同的有效容纳体积情况下要求匣钵的体积密度小,以降低高温窑炉配套的损毁与消耗。

5、(4)节能环保。匣钵属于烧成定形制品,其烧成温度越高、能耗越大,则匣钵的成本也越高,显著降低了匣钵的竞争力。目前匣钵的烧成通常采用高温烧结的手段以实现致密化,一般烧成温度约1400℃。因此,降低匣钵的烧成温度,节能环保的同时降低匣钵的制备成本,也是生产企业和使用厂家共同关注的重点。

6、目前,在新能源电池正极材料烧结领域实现匣钵的轻量与节能较难,这是由于匣钵的轻量化,首先要面临孔隙率增大的问题,而孔隙率的增大又引发了匣钵抗侵蚀性降低、开裂、剥落等系列问题(单峙霖,赵惠忠,江文涛,等。锂电池正极材料烧成用匣钵材料性能的研究[j].耐火材料,2020,54(4):305-309)。但在匣钵服役过程几乎不遭受侵蚀的领域(如稀土灼烧、陶瓷制品脱水、窑具等),或填装物与匣钵本体润湿性差的情况下,匣钵的轻量化与节能环保(陈涵,郭露村。特种陶瓷高温工程节能中的关键材料技术[j]。真空电子技术,2018,(4):29-33)具有广阔的应用前景。

7、常用匣钵轻量化的主要手段包括以下几点:

8、(1)降低匣钵的侧壁与底部厚度。匣钵侧壁与底部厚度的降低,能够显著降低匣钵的重量,但其本质在于减重,并未实现微观结构上的变化。且匣钵的尺寸减小,极易导致匣钵生坯强度降低,显著提高了匣钵的废品率。

9、(2)引入烧失物增大材料孔隙。通过引入烧失物在高温下挥发逸出,同时在匣钵内部形成原生孔隙,可以降低匣钵的体积密度,实现匣钵的轻量化(尹洪峰,党娟灵,辛亚楼,等。轻量耐火材料的研究现状与发展趋势[j].材料导报,2018,32(15):2618-2625+2639)。该类技术手段与制备轻质/轻量耐火材料机理相通,但通过烧失法所产生的原生孔隙尺寸与分布取决于烧失物的形貌和分散性,且削弱了材料的机械力学强度,影响匣钵的服役性能。此外,烧失物(造孔剂)的引入既增大了匣钵的成本,也不利于节能环保。

10、(3)通过颗粒堆积形成孔隙。在不引入其它烧失物的情况下,利用颗粒的疏松堆积形成孔隙也是有效的手段之一(易萍,赵惠忠,赵鹏达。硅溶胶对莫来石微球质隔热耐火材料性能的影响[j].硅酸盐通报,2018,37(12):3930-3934),如采用球形颗粒料自堆积能够获得较大的孔隙结构,但颗粒堆积的方式减小了材料的接触面积,从而降低了材料的烧结性能,同样也损害了匣钵的力学强度。此外,特殊形貌(球形度)、结构(微纳孔等)的原材料制备工艺复杂,成本较高,这无疑也增大了材料的开发成本。

11、(4)原位形成晶须/纤维等低维结构实现轻量化(熊洵,刘浩,马妍,等。多孔莫来石陶瓷制备与性能研究[j].耐火材料,2019,53(5):336-341+347)。在匣钵中通过高温烧成时原位形成晶须增强,提高匣钵的力学强度,且晶须的穿插交错也有利于提高材料的抗热震性能,低维晶须/纤维的形成同时有效降低了材料的比重。但原位形成晶须/纤维及其生长难以控制,工艺复杂,液相或气相介质的选择与引入又增大了匣钵的开发成本。

技术实现思路

1、本发明的目的在于,针对现有技术的上述不足,提出一种仿生结构轻量节能匣钵及其制备方法,该方法工艺简单,烧结温度低,无需引入其它外加剂,所制备的仿生结构轻量节能匣钵烧结性能好,体积密度小,显气孔率低,闭口气孔率高,强度大,热震稳定性高。

2、本发明的一种仿生结构轻量节能匣钵的制备方法,具体步骤如下:

3、s1、将一定质量比的混合颗粒料和混合细粉料进行混合得混合料;

4、s2、将混合料和胶体溶液按照一定的质量比混合得浇注料;

5、s3、将浇注料浇注成型,干燥脱模,得到匣钵生坯;

6、s4、将匣钵生坯干燥后热处理即得仿生结构轻量节能匣钵;

7、其中,所述混合颗粒料包括堇青石颗粒和莫来石颗粒;混合细粉料包括焦宝石细粉、蛇纹石细粉、钙镁黄长石细粉、锆英石细粉和铝酸钙水泥;

8、所述胶体溶液由ρ-氧化铝细粉、氟锆酸钾和水混合搅拌而成。

9、进一步的,所述堇青石颗粒和莫来石颗粒的质量比为100︰(25~30)。

10、进一步的,所述焦宝石细粉、蛇纹石细粉、钙镁黄长石细粉、锆英石细粉和铝酸钙水泥的质量比为100︰(12~15)︰(3~5)︰(5~8)︰(6~9)。

11、进一步的,所述混合颗粒料和混合细粉料的质量比为100︰(75~80);和\或,

12、混合料︰胶体溶液的质量比为100︰(5.5~6.5)。

13、进一步的,所述胶体溶液中,ρ-氧化铝细粉︰氟锆酸钾︰水的质量比为(7~12)︰(2.2~2.8)︰100。

14、进一步的,所述ρ-氧化铝细粉的粒度为10~15μm。

15、进一步的,步骤s3中,于25~35℃温度下干燥4~5小时后脱模;和\或,

16、步骤s4中,所述匣钵生坯置于100~110℃条件下干燥4~6小时。

17、进一步的,步骤s4中,所述热处理为1200~1250℃条件下保温3~5小时。

18、进一步的,所述堇青石颗粒的粒度为0.1~2mm;和\或,

19、所述莫来石颗粒的粒度为0.1~1.5mm,所述莫来石颗粒的成分为:al2o3含量为35~40wt%,sio2含量≥60wt%;和\或,

20、所述钙镁黄长石细粉的粒度为55~60μm,所述钙镁黄长石细粉的成分为ca2mgsi2o7含量≥90wt%,fe2o3含量≤0.6wt%,tio2含量≤0.5wt%;和\或,

21、所述氟锆酸钾为化学纯。

22、一种采用上述的制备方法制备的仿生结构轻量节能匣钵。

23、本发明有益效果为:

24、(1)本发明通过颗粒料与细粉料的预混-混合,并结合浇注成型工艺制备轻量节能匣钵,无需大型机压设备或者特殊原材料等要求,工艺过程简单。

25、(2)本发明通过含钙组分(钙镁黄长石和铝酸钙水泥)的引入调控堇青石的分解并形成液相介质环境,促进组分的固溶扩散,有利于提高材料体系的烧结活性,降低了匣钵的烧结温度,节能环保的同时增强骨料-基质的烧结结合,保障匣钵的力学强度。

26、(3)本发明利用ρ-氧化铝的水解和氟锆酸钾的电离,形成[-al-oh-]2+、[-al-o-]+和[zrf6]2-静电吸附型长链结合,改善浇注料颗粒-细粉的结合性能,提高匣钵的结合强度,进而改善其烧结性能。

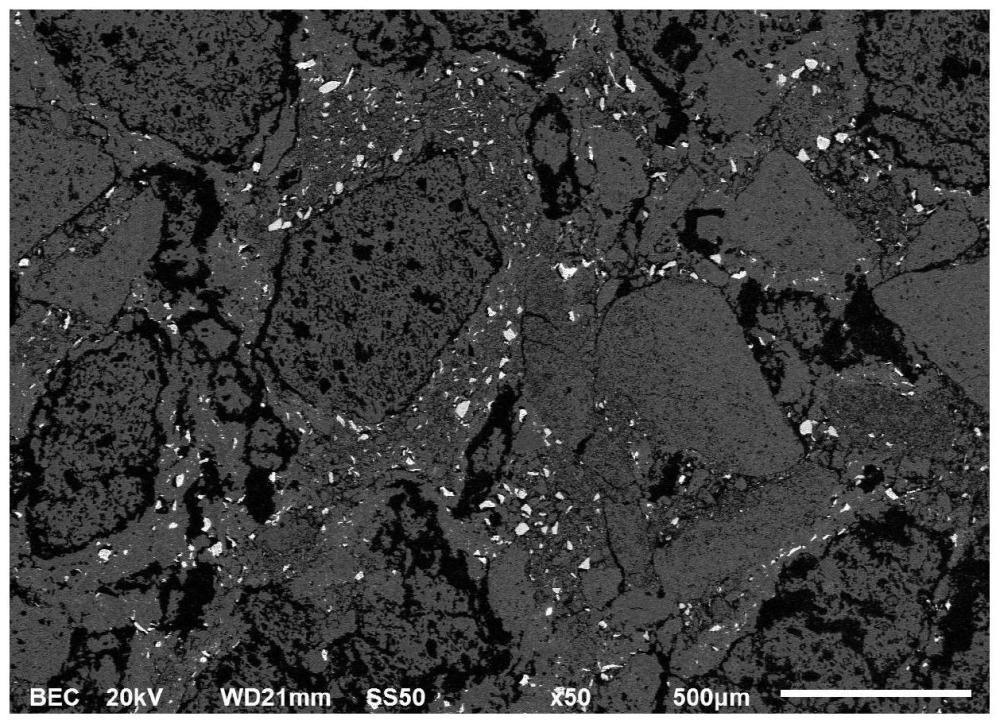

27、(4)本发明利用钾源促进堇青石的原位分解并形成蜂窝态仿生结构,在不增大匣钵原生孔隙和显气孔率的前提下,通过低熔相富集收缩调节次生孔隙结构形貌,形成闭口气孔,显著降低匣钵的体积密度,实现匣钵的轻量化。

28、本发明制备的仿生结构轻量节能匣钵经检测:

29、(gb/t 2997-2015)体积密度:1.6~1.9g/cm3

30、(gb/t 2997-2015)显气孔率:22.6~25.8%

31、(gb/t 2997-2015)闭口气孔率:17.4~18.3%

32、(gb/t 2072-2008)耐压强度:37~42mpa

33、(gb/t 30873-2014)1100℃抗热震试验水急冷法循环次数52~54次。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7662.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表