一种废旧钕铁硼磁体的回收工艺及稀土盐

- 国知局

- 2024-06-20 13:10:36

本发明属于钕铁硼磁体回收,涉及一种废旧钕铁硼磁体的回收工艺,尤其涉及一种废旧钕铁硼磁体的回收工艺及稀土盐。

背景技术:

1、钕铁硼磁体具有高磁能积、高矫顽力、高热稳定性与高剩磁等优点,是应用最广泛的稀土功能材料。随着新能源等行业的飞速发展,对钕铁硼磁体的需求量也与日俱增,预计到2050年,世界新能源汽车和海上风力涡轮机市场将分别达到约1.5亿辆和2500千兆瓦,将分别需要约15万吨和100~200万吨永磁体来满足相应产业的未来需求。如此庞大的市场需求也带来了钕铁硼废旧磁体的处理问题,如现代风力涡轮机的发电机中的钕铁硼永磁体可以达到1000~2000公斤。其中含有25%~35%的稀土元素,是宝贵的二次资源,对其进行循环再利用是急需解决的问题。

2、目前钕铁硼废料循环利用的主流工艺是盐酸优溶法,其工艺流程包括氧化焙烧、稀酸溶解、分解除杂、萃取分离与沉淀焙烧等工艺。但是,目前该工艺存在许多问题,尤其是焙烧阶段形成稀土难溶相及酸浸阶段稀土提取酸耗高(理论酸耗的三倍)和提取不彻底问题,高酸耗及相应的大量废水处理成本占总回收成本的70%~80%。因此,开发钕铁硼回收新技术,避免传统酸性试剂的使用是解决废水处理成本高这一问题的关键。

3、电解回收法可能是避免高温焙烧和酸浸处理的有效方法,针对如何利用电化学方法对废旧钕铁硼磁体进行回收,国内外已做了一些研究,以下相关专利公开了如何利用电解技术对钕铁硼进行回收:

4、cn106309575a公开了一种钕铁硼油泥废料电解制备钕铁硼合金的方法。首先,对钕铁硼油泥废料在无氧条件下进行热解脱油处理,得到残存固体产物和气体产物,然后以残存固体产物为原料制备成阳极直接电解生产钕铁硼合金。该方法不仅能使废料中的切屑油能够有效的脱除并全部回用,而且其中的切屑废料能直接转变成钕铁硼合金,但是,该方法中的热解条件复杂,容易热解不完全或造成热量的浪费,其次熔盐电解对反应设备要求高。

5、cn111154980a公开了一种钕铁硼废料溶液电解再生方法。首先,去除钕铁硼拆解废料表面的防腐层,然后借助钕铁硼磁性使废料聚集为整体并用作电解系统的阳极。电解过程中阳极溶解,稀土、铁离子进入溶液。其中,铁离子在阴极析出,成为高纯铁;稀土元素以离子态富集于电解液中。电解结束后以溶剂萃取方式回收电解液中的稀土元素,生产稀土氧化物或者进一步生产稀土金属。但是,该方法在电解过程中阴极会有氢离子的损耗,而且使用盐酸或硫酸作为电解质,不利于环保。

6、cn113846221a公开了一种钕铁硼合金废料的绿色回收方法。首先,将钕铁硼合金油泥/磨泥废料去除油污和非磁性杂质;将阳极置于滤袋中;得到的钕铁硼油泥/磨泥废料填充于滤袋与阳极之间;在酸性电解液中对带有滤袋的阳极和阴极进行电解;向所述电解液中添加na2so4,使稀土元素沉淀;过滤回收稀土元素。但是,该方法使用酸将稀土氧化物和氧化铁全部溶解后进行电解,增加了不必要的酸耗,且增加了酸处理的成本。

7、目前公开的废旧钕铁硼磁体的回收工艺都有一定的缺陷,存在着需要高温烧结从而导致的热处理成本较高的问题,及需要酸处理从而导致的高酸耗及酸处理成本较高的问题。因此开发设计一种新型的废旧钕铁硼磁体的回收工艺至关重要。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种废旧钕铁硼磁体的回收工艺及稀土盐,本发明提供的回收工艺不需要氧化焙烧,降低了回收过程的能耗;其次,所述回收工艺不需要高温酸浸,进一步降低了回收过程的能耗,且减少了高酸耗和大量废水处理带来的成本;另外,所述回收工艺不需要次氯酸等氧化剂的使用,减少了化学试剂的使用成本;同时,所述回收工艺的流程短、工艺条件简单且无废水和含铁废渣的排放,最大化的提高了钕铁硼废料的回收价值,绿色环保,适宜大规模商业化推广使用。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种废旧钕铁硼磁体的回收工艺,所述回收工艺包括:

4、在氯化铝溶液中,以废旧钕铁硼磁体电极及第一惰性电极作为阳极,以第二惰性电极作为阴极,电解后得到含有稀土离子的氯化铝溶液。

5、本发明中提供的回收工艺中电解时废旧钕铁硼磁体电极处的化学反应方程式为:

6、

7、

8、

9、

10、

11、

12、本发明中提供的回收工艺中电解时第一惰性电极处的化学反应方程式为:

13、

14、

15、

16、本发明中提供的回收工艺中电解时第二惰性电极处的化学反应方程式为:

17、

18、

19、

20、

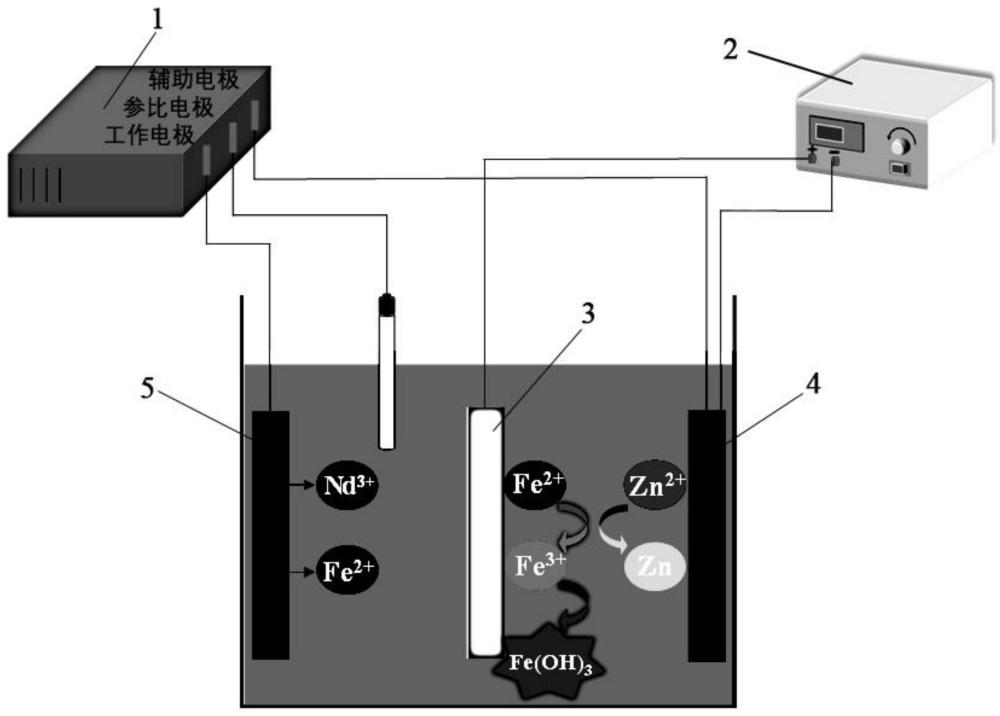

21、本发明中提供的回收工艺中的反应过程为:废旧钕铁硼磁体电极电解产生fe2+和稀土离子进入氯化铝溶液中,随后fe2+在第一惰性电极处被氧化为fe3+并原位水解形成氢氧化铁沉淀与含有稀土离子的氯化铝溶液。

22、本发明提供的回收工艺不需要氧化焙烧,降低了回收过程的能耗;其次,所述回收工艺不需要高温酸浸,进一步降低了回收过程的能耗,且减少了高酸耗和大量废水处理带来的成本;另外,所述回收工艺不需要次氯酸等氧化剂的使用,减少了化学试剂的使用成本;同时,所述回收工艺的流程短、工艺条件简单且无废水和含铁废渣的排放,最大化的提高了钕铁硼废料的回收价值,绿色环保,适宜大规模商业化推广使用。

23、优选地,所述回收工艺中采用双电源进行电解;

24、所述双电源中的第一电源的正极连接所述废旧钕铁硼磁体电极,负极连接所述第二惰性电极;

25、所述双电源中的第二电源的正极连接所述第一惰性电极,负极连接所述第二惰性电极。

26、本发明所述双电源中的第一电源的正极连接所述废旧钕铁硼磁体电极,则废旧钕铁硼磁体电极作为电解的阳极,负极连接所述第二惰性电极,则第二惰性电极作为电解的阴极;本发明中所述双电源中的第二电源的正极连接所述第一惰性电极,则第一惰性电极作为电解的阳极,负极连接所述第二惰性电极,则第二惰性电极作为电解的阴极;如此,构建了以废旧钕铁硼磁体电极及第一惰性电极作为阳极,以第二惰性电极作为阴极的电解体系。

27、优选地,所述第一电源为电化学工作站,所述废旧钕铁硼磁体电极作为电化学工作站的工作电极,所述第二惰性电极作为电化学工作站的辅助电极。

28、优选地,所述工作电极面积最大的一侧表面与辅助电极面积最大的一侧表面相对设置。

29、优选地,制备所述废旧钕铁硼磁体电极的方法包括去除废旧钕铁硼磁体的外部氧化层与电镀层,去除外部氧化层与电镀层的方法包括打磨。

30、优选地,所述第一惰性电极包括铂金电极。

31、优选地,所述第二惰性电极包括铂金电极。

32、优选地,所述氯化铝溶液的ph为2~4,例如可以是2、2.2、2.4、2.6、2.8、3、3.2、3.4、3.6、3.8或4,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、优选地,所述回收工艺中采用ph测量器实时监测氯化铝溶液的ph,从而确保fe3+水解为fe(oh)3。

34、优选地,所述氯化铝溶液的温度为15~30℃,例如可以是15℃、16℃、17℃、18℃、19℃、20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、优选地,所述电解时废旧钕铁硼磁体电极的电流密度为60~80ma/cm2,例如可以是60ma/cm2、62ma/cm2、64ma/cm2、66ma/cm2、68ma/cm2、70ma/cm2、72ma/cm2、74ma/cm2、76ma/cm2、78ma/cm2或80ma/cm2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、优选地,所述电解时第一惰性电极的电流密度为20~30ma/cm2,例如可以是20ma/cm2、21ma/cm2、22ma/cm2、23ma/cm2、24ma/cm2、25ma/cm2、26ma/cm2、27ma/cm2、28ma/cm2、29ma/cm2或30ma/cm2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37、优选地,所述回收工艺还包括所述电解之后的固液分离,所述固液分离后得到fe(oh)3与含有稀土离子的氯化铝溶液。

38、优选地,所述固液分离的方法包括过滤。

39、优选地,所述回收工艺还包括所述固液分离之后将所得fe(oh)3进行烧结,得到氧化铁产品。

40、优选地,所述烧结的温度为400~800℃,时间为2~6h。

41、本发明中所述烧结的温度为400~800℃,例如可以是400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃或800℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42、本发明所述烧结的时间为2~6h,例如可以是2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h或6h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、优选地,所述回收工艺还包括所述固液分离之后的硫酸复盐沉淀,所述硫酸复盐沉淀之后得到稀土盐。

44、本发明所述回收工艺使用硫酸钠对稀土进行硫酸复盐沉淀,且在得到稀土盐后过滤,并将过滤后的氯化铝溶液循环使用。

45、优选地,所述回收工艺还包括所述固液分离与所述硫酸复盐沉淀之间对含有稀土离子的氯化铝溶液依次进行的静置与过滤。

46、本发明中固液分离之后得到含有稀土离子的氯化铝溶液,在静置过程中含有稀土离子的氯化铝溶液中的少量的铁离子进一步水解,随后过滤氯化铝溶液得到含有稀土离子的氯化铝溶液。

47、优选地,所述静置的时间为4~8h,例如可以是4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h或8h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48、作为本发明所述回收工艺的优选技术方案,所述回收工艺包括:

49、在ph为2~4且温度为15~30℃的氯化铝溶液中,采用双电源进行电解后固液分离,得到fe(oh)3与含有稀土离子的氯化铝溶液,将所得fe(oh)3在400~800℃下进行2~6h的烧结得到氧化铁产品,并将所得含有稀土离子的氯化铝溶液静置4~8h后过滤,再进行硫酸复盐沉淀,得到稀土盐;

50、所述双电源包括电化学工作站与外加电源;所述外加电源的正极连接第一铂金电极,负极连接第二铂金电极;以废旧钕铁硼磁体电极作为电化学工作站的工作电极,第二铂金电极作为电化学工作站的辅助电极,所述工作电极面积最大的一侧表面与辅助电极面积最大的一侧表面相对设置;从而构建以废旧钕铁硼磁体电极及第一铂金电极作为阳极,以第二铂金电极作为阴极的电解体系;

51、所述电解过程中采用ph测量器实时监测氯化铝溶液的ph,所述电解时废旧钕铁硼磁体电极的电流密度为60~80ma/cm2,第一铂金电极的电流密度为20~30ma/cm2。

52、第二方面,本发明提供了一种稀土盐,所述稀土盐由第一方面所述的回收工艺得到。

53、相对于现有技术,本发明具有以下有益效果:

54、本发明提供的回收工艺不需要氧化焙烧,降低了回收过程的能耗;其次,所述回收工艺不需要高温酸浸,进一步降低了回收过程的能耗,且减少了高酸耗和大量废水处理带来的成本;另外,所述回收工艺不需要次氯酸等氧化剂的使用,减少了化学试剂的使用成本;同时,所述回收工艺的流程短、工艺条件简单且无废水和含铁废渣的排放,最大化的提高了钕铁硼废料的回收价值,绿色环保,适宜大规模商业化推广使用。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7764.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表