含磷污泥制备的骨粉及其制备方法与流程

- 国知局

- 2024-06-20 13:11:40

本发明涉及含磷污泥制备骨粉,具体为含磷污泥制备的骨粉及其制备方法。

背景技术:

1、骨粉是骨质瓷生产中最主要的一种原料,目前骨质瓷生产中,骨粉的来源主要有2种,一种是动物骨头经脱胶、酸洗、煅烧而成的天然骨粉,一种是磷酸与轻钙粉通过化学反应再烧制而成的合成骨粉。无论是天然骨粉还是合成骨粉,在生产过程中会产生大量酸性废液和有害气体,需要经过专业处理,而且动物骨头产量越来越少,天然骨粉产能也越来越少,磷酸又是一种重要的化工基础原料,其生产过程需要大量的电能,磷酸有更重要的用途。

2、食品企业在生产过程中会产生高浓度含磷废水,主要来自于食品加工过程中的洗涤、浸泡、搅拌、蒸煮等环节,以及食品废料的发酵过程。这些废水中的磷含量较高,如果不经过处理直接排放,会对环境造成严重的污染。而利用经过处理的含磷污泥,生产一种含磷污泥制备的骨粉,既是废物利用,又能节省资源,降低能源消耗。

技术实现思路

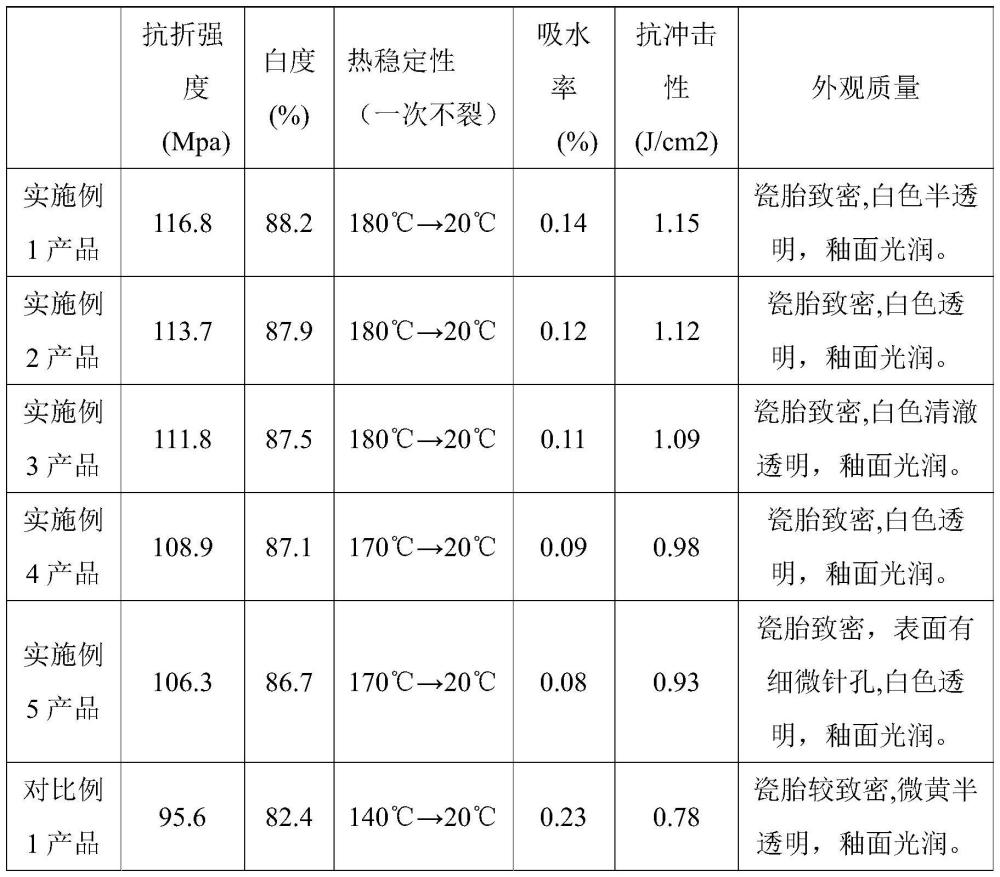

1、根据以上现有技术中的不足,本发明的目的是提供一种含磷污泥制备的骨粉,利用其含有的磷酸钙、碳酸钙、磷酸钠等化合物,利用熟滑石具有增强、增韧、提高白度、降低烧结温度其特性,制得含磷污泥制备的骨粉,其钙磷比合理,杂质少,白度高,使用含磷污泥制备的骨粉生产的新型骨质瓷,产品机械强度高,白度高,瓷胎透明,釉面光润,热稳定性好。

2、本发明的另一个目的在于提供一种含磷污泥制备骨粉的方法,科学合理,实施方便,保证了产品质量和合格率。

3、本发明是采用以下的技术方案实现的:

4、所述的含磷污泥制备的骨粉,由以下质量百分比的原料制成:含磷污泥85%--95%、熟滑石5%--15%;

5、所述的含磷污泥的化学成分组成为:ca3(po4)2:84--88wt%,caco3:4--8wt%,na3po4:4--7wt%,caso4:1--3wt%;

6、所述的熟滑石的化学成分组成为:al2o3:0.6--1wt%,sio2:63--68wt%,cao:1.1--1.5wt%,mgo:30--35wt%。

7、优选地,所述的含磷污泥制备的骨粉,包括以下质量百分比的原料:含磷污泥85%、熟滑石15%。

8、优选地,所述的含磷污泥制备的骨粉,包括以下质量百分比的原料:含磷污泥87.5%、熟滑石12.5%。

9、优选地,所述的含磷污泥制备的骨粉,包括以下质量百分比的原料:含磷污泥90%、熟滑石10%。

10、优选地,所述的含磷污泥制备的骨粉,包括以下质量百分比的原料:含磷污泥92.5%、熟滑石7.5%。

11、优选地,所述的含磷污泥制备的骨粉,包括以下质量百分比的原料:含磷污泥95%、熟滑石5%。

12、所述的含磷污泥主要包括磷酸钙ca3(po4)2、碳酸钙caco3、磷酸钠na3po4等化合物,其中的磷酸钙ca3(po4)2和碳酸钙caco3加热分解成p2o5和cao,是骨粉的主要成分,na3po4加热分解成氧化钠na2o,能降低产品烧成温度,使用这种含磷污泥制备的骨粉代替目前的天然骨粉和合成骨粉,能降低产品烧成温度,节省能源,生产的新型骨质瓷产品,完全能达到瓷胎清澈透明、釉面光润。

13、所述的熟滑石主要包括sio2、cao、mgo等化学成分,其中的sio2、cao,是骨质瓷坯体主要成分,mgo能增加瓷胎强度,提高产品韧性,提高产品热稳定性,使用这种含磷污泥制备的骨粉代替目前的天然骨粉和合成骨粉,在降低烧成温度情况下,生产的新型骨质瓷产品,除了能保持瓷胎清澈透明、釉面光润,还能增加产品机械强度,提高产品白度,提高产品热稳定性。

14、所述的含磷污泥是食品企业在生产过程中产生的高浓度含磷废水,经mbr技术处理,沉淀池出水沉淀,分离后的含磷污泥。

15、所述的熟滑石为细栖霞熟滑石粉。

16、所述的含磷污泥制备的骨粉的制备方法,包括以下步骤:

17、(1)烘干备料:将含磷污泥烘干,过筛250--325目,熟滑石粉过筛250--325目,备料;

18、(2)定量称取:将步骤(1)烘干后的含磷污泥干粉、熟滑石粉,分别进行定量称取;

19、(3)混合均匀;将步骤(2)称量后的含磷污泥干粉、熟滑石粉通过混料机混合均匀;

20、(4)压型:将步骤(3)混合均匀的粉料,用压力机压制制得型砖;

21、(5)烘干:将步骤(4)制得的型砖烘干;

22、(6)高温烧成:将步骤(5)烘干后的型砖,放入窑炉中高温氧化焰烧成,制得骨粉。

23、所述的步骤(3)中混合时间为20--60min,步骤(4)中压力机的公称压力为4000--6000kn。

24、所述的步骤(6)中,烧成温度为1260℃--1300℃,烧成时间为10小时--12小时。

25、与现有技术相比,本发明的有益效果是:

26、(1)利用食品生产过程产生的含磷污泥,经mbr技术处理,其含有的磷酸钙ca3(po4)2、碳酸钙caco3等化合物,加热分解成p2o5、cao,是骨粉必需的化学成分,其钙磷比合理,磷酸钠na3po4加热分解成氧化钠na2o,能降低产品烧成温度,采用这种含磷污泥制备的骨粉生产的新型骨质瓷产品,瓷胎清澈透明、釉面光润。与现有天然骨粉和合成骨粉比较,即能节约国家资源,降低能源消耗,又能做到工业废弃物合理利用,符合国家政策。

27、(2)利用熟滑石含有的mgo成分,能增加瓷胎强度,提高产品韧性,提高产品热稳定性,使用这种含磷污泥制备的骨粉代替目前的天然骨粉和合成骨粉,在降低烧成温度情况下,生产的新型骨质瓷产品,除了能保持瓷胎清澈透明、釉面光润,还能增加产品机械强度,提高产品白度,提高产品热稳定性。

28、(3)本发明提供的制备方法,科学合理,容易实施,保证了产品质量和合格率。

技术特征:1.一种含磷污泥制备的骨粉,其特征在于,由以下质量百分比的原料制成:含磷污泥85%--95%、熟滑石5%--15%;

2.根据权利要求1所述的含磷污泥制备的骨粉,其特征在于,所述的含磷污泥是食品企业在生产过程中产生的高浓度含磷废水,经mbr技术处理,分离后的含磷污泥。

3.根据权利要求1所述的含磷污泥制备的骨粉,其特征在于,所述的熟滑石为细栖霞熟滑石粉。

4.一种权利要求1-3任一所述的含磷污泥制备的骨粉的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于,所述的含磷污泥和熟滑石粉细度均为250目-325目。

6.根据权利要求4所述的制备方法,其特征在于,所述的步骤(3)中混合时间为20--60min,步骤(4)中压力机的公称压力为4000--6000kn。

7.根据权利要求4所述的制备方法,其特征在于,所述的步骤(6)中,烧成温度为1260℃--1300℃,烧成时间为10小时--12小时。

技术总结本发明涉及含磷污泥制备骨粉技术领域,具体为含磷污泥制备的骨粉及其制备方法。所述的含磷污泥制备的骨粉,由以下质量百分比的原料制成:含磷污泥85%‑‑95%、熟滑石5%‑‑15%。所述的含磷污泥,是食品企业在生产过程中产生的高浓度含磷废水,经水解酸化、厌氧‑缺氧‑好氧组合工艺处理。本发明利用一种经过处理后的含磷污泥,利用熟滑石具有增强、增韧、提高白度、降低烧结温度其特性,制得含磷污泥制备的骨粉,其钙磷比合理,杂质少,白度高,使用含磷污泥制备的骨粉生产的新型骨质瓷,产品机械强度高,白度高,瓷胎透明,釉面光润,热稳定性好。技术研发人员:卢俊泽受保护的技术使用者:淄博泰山瓷业有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/7813.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表