一种生物质基二氧化碳吸附剂的制备方法及吸附剂

- 国知局

- 2024-06-20 13:11:34

本发明涉及生物质炭的生产领域,尤其是涉及一种生物质基二氧化碳吸附剂。

背景技术:

1、当今社会大量使用化石燃料,增加二氧化碳的排放,导致出现很多严重的环境问题,如全球气候变暖,因此,二氧化碳的减排迫在眉睫,引起了世界各国的关注。二氧化碳捕集和存储(ccs)是目前减少二氧化碳排放的有效技术之一,其中,ccs涉及三个过程:将二氧化碳从排放源中分离出来(碳捕获),将二氧化碳运输到存储地点,以及将二氧化碳在地面或海洋中永久存储在中,在这过程中,碳捕获技术是最昂贵的也是最核心的。

2、二氧化碳捕获技术主要有氨溶液吸收法、膜分离法、低温分离法和吸附法等等,其中,溶剂吸收法具有吸收完全、技术成熟,但在再生过程中存在设备易腐蚀、能耗高等问题。膜分离法具有效率高、能耗低,但膜的成本相对较高。低温分离方法需要在极低、高压下进行,能耗高,设备规模大,管道容易堵塞。而吸附法由于操作简单,能耗低受到广泛关注,与其他固体吸附剂相比如分子筛、mof等,生物质基碳材料具有原料廉价、制备工艺简单、结构调整容易、化学稳定性好等优点,但是目前的生物质基碳材料的吸附能力十分有限,难以有效地应用于二氧化碳的吸附应用中。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出了一种生物质基二氧化碳吸附剂的制备方法。

2、本发明实施例的一种生物质基高效二氧化碳吸附剂的制备方法,该制备方法包括以下步骤;

3、s1、将粉碎后的生物质材料加入到碳酸氢钾溶液中获得第一混合物。

4、具体的,先用水清洗从农场收集回来的玉米秸秆生物质,洗去玉米秸秆表面的灰尘,用烘箱低温烘干,使用粉碎机进行粉碎,筛选出80-120目的生物质粉末作为生物质原料备用;

5、然后将一定比例质量的碳酸氢钾放入烧杯,加入50ml的去离子水,再将生物质原料加入调配好的碳酸氢钾溶液中,并且进行充分搅拌12小时,使得生物质原料均匀分散在混合溶液中,以方便在后续热解过程中使得活化效果更佳。

6、s2、将第一混合物干燥后,加入氯化钾晶体,进行研磨获得粉末状的第二混合物。

7、具体的,当生物质与碳酸氢钾溶液充分搅拌均匀后进行烘干,烘干后倒入研钵中,此时碳酸氢钾析出与玉米秸秆均匀分布,然后加入一定比例氯化钾进行物理研磨,使氯化钾和第一混合物分散均匀形成的第二混合物,以方便在后续热解过程中形成熔融盐。

8、s3、将第二混合物在惰性气体氛围下进行快速热解获得第三混合物。

9、具体的,将第二混合物转移至瓷舟上,放置在石英管中,此时需要对石英管进行排空处理,通入大量n2排空石英管中的空气,以达到后续热解过程处于惰性气体氛围。待排空结束后,等待热解炉升温至800℃后,将第二混合物放置在加热区进行热解,在热解过程中,氮气持续通入,热解时间为1h,热解结束后,直接将石英管取出热解区,冷却至室温,取出热解后产生的第三混合物。

10、其中,该第三混合物主要包括生物质热解产生的碳,碳酸氢钾分解成的碳酸钾和氯化钾形成的熔融盐再凝固,以及未反应完的盐。

11、s4、将第三混合物用水洗涤、烘干后获得生物质基多孔碳。

12、具体地,将第三混合物用水洗涤后,因使用的化学试剂皆溶于水,故可以将其中的残留的碳酸钾和氯化钾等盐洗掉。待洗涤至中性后,将剩下的固体烘干即可得到蜂窝状的生物质基多孔碳。

13、由此,本发明以碳酸氢钾为活化剂,氯化钾作为辅助盐,与活化剂之间产生协同作用,降低熔点形成熔融盐,对设备腐蚀性小且不会造成二次污染。

14、操作更加简单,易于调控,只需简单的通过浸渍,搅拌和热解即可制备高性能生物炭材料,只需改变活化剂比例,氯化剂比例,热解温度即可调控生物炭材料的结构特征。

15、采用的试剂可以溶于水,无需额外使用酸洗和碱洗,安全性高,水洗后,溶液中的钾离子可以大部分回收下来重复利用,可以控制成本且吸附效果优异,有利于工业上大规模生产并投入使用。

16、在本发明的实施例中,采用碳酸氢钾作为活化剂,碳酸氢钾在空气中稳定,加热至100~120℃则开始分解,200℃时完全分解,生成碳酸钾、二氧化碳和水,因此在800℃快速热解的条件下会产生发泡效果,有利于获得多孔结构,进而增大碳材料的比表面积。

17、其中,碳酸氢钾与氯化钾存在协同作用,具体的,使用碳酸钾作为活化剂作为对比例,热解过程中,碳酸氢钾分解也生成碳酸钾,最终形成的熔融盐体系都是碳酸钾/氯化钾,然后,我们可以从实施例和对比例中可以发现,所制备的材料结构特征出现明显的差异,因此碳酸氢钾与氯化钾存在协同作用。

18、热解时,碳酸钾可以在高温下会与生物炭继续发生反应,非碳元素在高温下被消除,导致碳缩合成芳香框架,然后进行氧化还原反应产生刻蚀作用形成多孔结构,从而提高其比表面积。根据对比例,使用碳酸氢钾后比表面积更高,主要可能是碳酸氢钾活化剂可以更好地消除聚烯(sp2-sp3)结构,形成纳米孔或石墨微晶。

19、进一步地,在热解时,碳酸钾会与氯化钾混合在高温下形成熔融盐,通常情况下,氯化钾熔点为770℃,碳酸钾熔点为891℃,按照一定比例混合后,会使混合盐的熔点降至627℃。在热解温度为800℃的情况下,氯化钾已经可以熔融为液态。

20、加入碳酸氢钾作为活化剂时,碳酸氢钾在低温下很容易分解为碳酸钾(<200℃),因此,最终的熔融盐组分为k2co3/kcl。

21、当氯化钾与碳酸钾的摩尔比为0.62:0.38或质量比为0.47:0.53时,该混合物的熔点最低(627℃)。随着氯化钾比例的增加,混合物的熔点逐渐增加,但其熔点在627℃-770℃之间,低于纯氯化钾(770℃)的熔点。

22、碳酸氢钾分解的过程中,2mol的碳酸氢钾会生成1mol的碳酸钾,所以当氯化钾与碳酸氢钾的摩尔比为0.45:0.55或质量比为0.38:0.62时会达到最低熔点(627℃),因此,控制氯化钾的比例高于这个比值,即可使混合盐的共熔点保持在627℃-770℃之间。

23、结合具体实施例中的参数可知,热解时的温度在800℃时,比表面积会达到峰值,原本碳酸钾的熔点在接近九百度,自身无法形成熔融态,但是通过碳酸钾和氯化钾之间的耦合作用,使得混合盐的熔点降低,在到达比表面积峰值对应的热解温度时,碳酸钾和氯化钾能形成熔融态,为反应提供了封闭空间,避免挥发物排出,即提高了固体产率,也为生物炭的反应提供了空间,也有利于热解温度处于经济的温度范围内,从而提高碳材料的比表面积;同时,热解过程中形成的熔融盐封闭空间,也有利于促进热解反应,使得碳酸钾刻蚀作用更加充分。

24、有益效果:

25、本发明以碳酸氢钾为活化剂,氯化钾作为辅助盐,与活化剂之间产生协同作用,降低熔点形成熔融盐,在到达比表面积峰值对应的热解温度时,分解后得到得碳酸钾和氯化钾能形成熔融态,为反应提供了封闭空间,避免挥发物排出,即提高了固体产率,也为生物炭的反应提供了空间,也有利于热解温度处于经济的温度范围内,从而提高碳材料的比表面积。

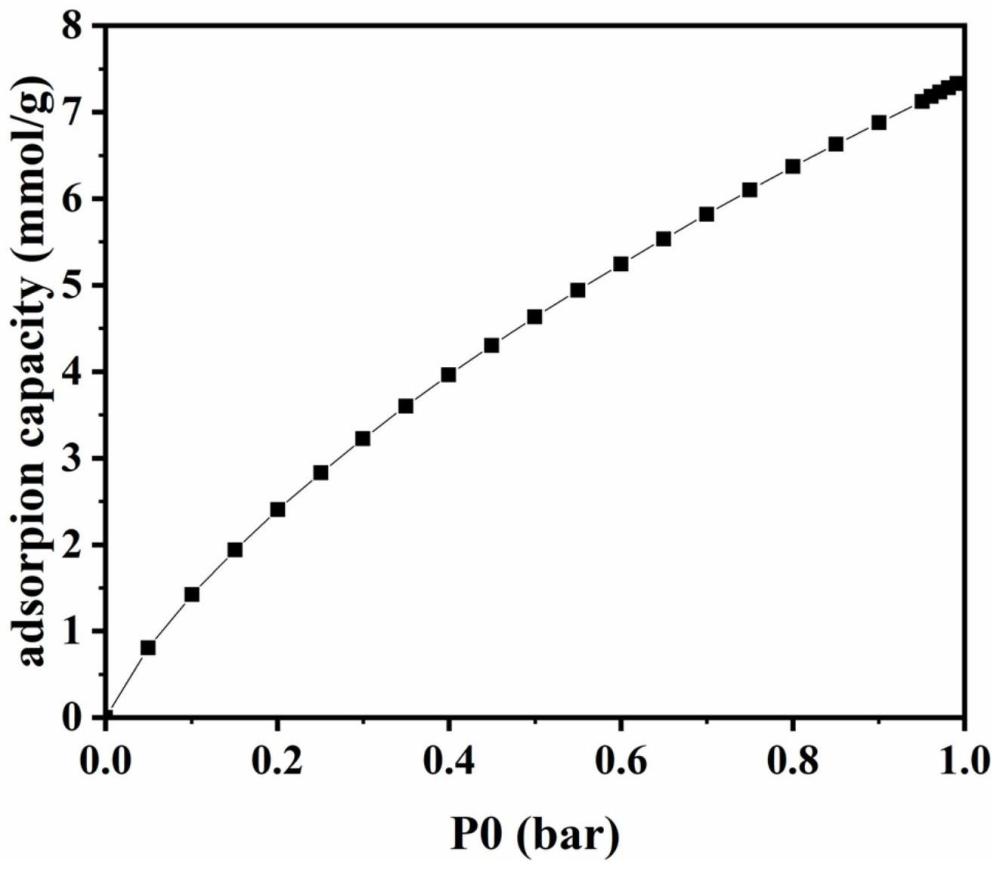

26、制备出来的生物炭具有高的比表面积和微孔率,不仅适合于二氧化碳的吸附,而且还具有很好的二氧化碳选择性。

27、采用的化学试剂皆溶于水,热解的得到的混合物只需水洗即可得到碳材料,避免使用酸洗和碱洗,安全性高。

28、尤其是经过水洗后,溶液中的钾离子可以大部分回收下来重复利用,可以控制成本且吸附效果优异,有利于工业上大规模生产并投入使用。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7808.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。