氨燃烧驱动的氨裂解制氢系统

- 国知局

- 2024-06-20 13:13:53

本技术属于裂解制氢,特别是指一种氨燃烧驱动的氨裂解制氢系统。

背景技术:

1、为应对全球变暖造成的气候变化威胁,需要开发和商业化清洁和可持续的能源技术。能源转型的必要性已得到充分理解,氢能具有绿色、高效、无碳排放和应用范围广等优势,氢能利用是实现碳达峰、碳中和的最可行途径之一。氢能的利用全产业链包括氢气制备、储存及运输、应用三个环节,实现氢能产业的规模化应用面临的主要挑战是安全高效的氢气储运技术。

2、当前我国氢气储运方式主要为高压气态储氢和低温液态储氢,其中高压气态储氢技术是将氢气加压到35~70mpa储运,在国内应用较广,但氢气体积能量密度低,导致储运成本高,并且高压储运安全性较差。低温液态储氢技术是将氢气液化到-253oc的超低温储运,体积储氢密度高,但液化过程耗能大,成本高,并且低温氢气与金属容器接触发生氢脆,安全性较差。

3、氨(nh3)是关系国计民生的基础化工原料,广泛用于化肥、环保、军事、制冷等领域。同时,氨作为高效储氢介质具有储运成本低、单位体积含氢量高、安全性高等显著技术优势,氢氨融合技术(即在生产端把氢变成氨的工艺,将氨运输到应用端再重新变成氢加以应用)是解决氢气储运重大瓶颈的有效途径,已成为国际清洁能源前瞻性、颠覆性、战略性的技术,能有效实现氢能的远距离低成本储存和运输,世界各国均在积极开展氨能产业布局,日韩两国在全球“氢-氨”能源路线全产业链研发领域处于领先地位。

4、在生产端把氢变成氨的工艺已经相当成熟,在氨的利用过程中需要经过裂解、分离过程。氨可利用金属催化剂在400℃~750℃高温工况下实现较高的裂解率。为提高氨裂解器的效率,人们对氨裂解过程进行不断优化,主要集中在催化剂选择和裂解器结构方面,除了用作氢载体,氨还可以直接以燃料的形式进行利用,在这方面的研究也越来越多,但都造成了初投资较快地增加。

5、申请人检索的专利文献包括:

6、公开号为cn217895148u的专利文献中公开了一种加快氨裂解制氢接触反应的装置,通过在裂解器中增加滤网机构和搅拌机构,通过增加接触面积来提高氨裂解效率,但上述现有技术存在着裂解器内部结构复杂的技术缺陷。公开号为cn201512408u的专利文献公开的一种氨裂解炉制氢装置,采用柴油或天热气燃烧为裂解提供热量,但该装置温度分布不均、氨气与催化剂接触不充分,可能导致氨裂解效率下降等问题。因此需寻找一种简洁、高效的方法以提高裂解效率。

7、申请人未检索到与本技术相同或相近似的专利文献。

技术实现思路

1、本实用新型提供一种氨燃烧驱动的氨裂解制氢系统,该系统基于氨裂解反应发生的特点,在氨裂解过程中将裂解器设置为两个,在进入第二裂解器之前设置气液分离器分离氢气及氮气,以减小氢气分压,提高氨裂解效率并增加氢气产量;同时加速裂解反应进行并降低了裂解设备投入。

2、本实用新型的整体技术构思是:

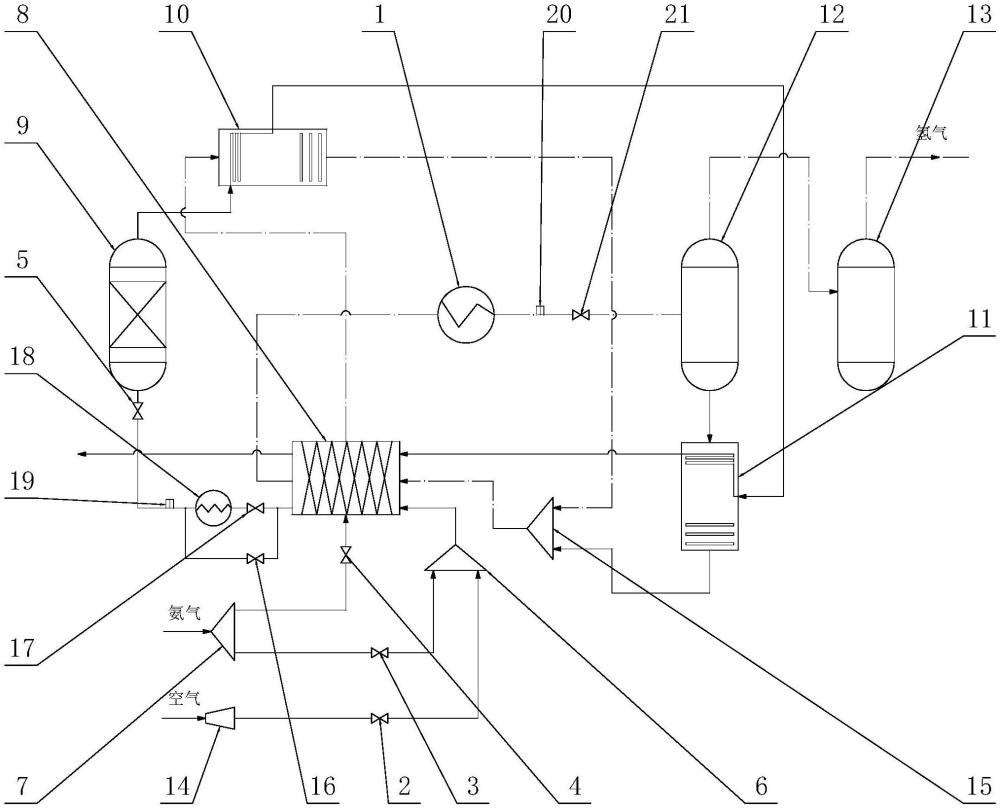

3、氨燃烧驱动的氨裂解制氢系统,包括可将氨气高温催化裂解为氢气及氮气的裂解装置,裂解装置产生的混合气经分离去除氮气后制氢;还包括有为裂解装置提供热源的热量供给装置,其中:

4、a、热量供给装置包括燃烧炉、中间换热器、外部加热器;燃烧炉以氨气与空气的混合气作为燃烧源,燃烧源经中间换热器的第一冷端、外部加热器后接燃烧炉,燃烧炉产生的高温烟气输出至裂解装置、中间换热器的第一热端为其提供热源;

5、b、裂解装置包括通过管路串联的第一裂解器及第二裂解器,待裂解氨气经中间换热器的第二冷端与第一裂解器连通,第一裂解器的裂解气输出端经冷却器接气液分离器,气液分离器共有两路输出,其中一路氮氢混合气体输出经变压吸附装置去除氮气并制氢,另一路氨气输出至第二裂解器进行裂解,第二裂解器的裂解气输出端经中间换热器的第二热端、冷却器后接气液分离器;

6、c、燃烧炉与中间换热器第一冷端输出连通的管路以及冷却器输出管路设有控制阀,控制阀由与温度传感器信号输出连通的中央处理装置控制启停。

7、本实用新型的具体技术构思是:

8、为简化管路构造并有效利用裂解气余热,优选的技术实现手段是,第一裂解器的裂解气输出端与第二裂解器的裂解气输出端对应连通。

9、为简化系统构造,优选的技术实现手段是,氨气经分流器后有两路输出,其中一路为待裂解氨气,另一路作为供燃烧的氨气与压缩后的空气经第一混合器混合后作为燃烧源。

10、为充分利用高温烟气的热量,优选的技术实现手段是,燃烧炉产生的高温烟气依次经第一裂解器、第二裂解器后连通中间换热器的第一热端并为其提供热源。

11、为简化管路布置,便于系统构造更加紧凑,优选的技术实现手段是,第二裂解器的裂解气输出端与第一裂解器的裂解气输出端经第二混合器接中间换热器的第二热端输入。

12、为便于对管路中输送的物料进行控制,优选的技术实现手段是,分流器输出的待裂解氨气输送管路中设有第三闸阀,另一路供燃烧的氨气输送管路中设有第二闸阀;压缩后的空气输送管路中设有第一闸阀。

13、为便于对系统中装置的工作温度进行自动化控制,优选的技术实现方式是,所述的燃烧炉与中间换热器第一冷端输出连通的管路中设有第一温度传感器及第四闸阀,第四闸阀由与第一温度传感器信号输出连通的中央处理装置控制启停;冷却器的输出管路的管路设有第二温度传感器及第七闸阀,第七闸阀由与第二温度传感器信号输出连通的中央处理装置控制启停。

14、为实现系统启动以及正常工作状态之间的有效切换,优选的技术实现方式是,中间换热器第一冷端共有两路输出经第一温度传感器、第四闸阀接燃烧炉的燃烧源输入端,其中一路经第六闸阀、外部加热器、第一温度传感器后接第四闸阀,另一路经第五闸阀、第一温度传感器后接第四闸阀。

15、为满足裂解器对于裂解反应的需要,同时提高裂解效率,优选的技术实现方式是,第一裂解器与第二裂解器的体积比为20%~40%。

16、在本实用新型的描述中,术语“第一”、“第二”、“第三”、“第四”、“第五”、“第六”、“第七”仅用于表述区别,而不能理解为暗示或特指重要性。

17、本实用新型所具备的实质性特点和取得的显著技术进步在于:

18、1、本实用新型的裂解装置采用串联连接的两个裂解器作为主体结构用于氨梯级裂解,一是由于氨裂解反应大部分发生在裂解器入口处,因此裂解效率高且裂解器整体长度较短,仅需现有裂解器长度的75%~80%即可达到同等裂解效率,有效减少占地,同时降低了设备投入;二是无需对现有裂解器的结构进行改动,裂解器的结构简单;三是第一裂解器和第二裂解器采用不同体积规格的设计,不仅有效满足了梯级裂解的需要,而且在第二次裂解过程中可有效提高裂解效率。

19、2、本实用新型采用气液分离器的结构设计,在裂解气进行第二裂解前通过气液分离器分离氢气及氮气,一是减小氢气分压以保证设备稳定运行;二是提高氨裂解效率并增加氢气产量。

20、3、本实用新型采用中间换热器的结构设计,一是可以有效实现了对燃烧源和待裂解氨气的预热,为燃烧炉快速平稳运行和系统热量保障奠定了结构基础,同时待裂解氨气预热后减少了其裂解过程中的温升时间,加速了裂解反应的进行;二是可有效吸收第一次裂解气和高温烟气的余热,减少了热损,进一步提高了系统热效率和氨裂解率。

21、4、本实用新型采用第二裂解器、中间换热器、冷却器以及气液分离器和相应管路组成循环回路,进一步提高了氨裂解率及热效率。

22、5、本实用新型采用温度传感器和中央处理装置的结构设计,可以根据燃烧源、冷却后裂解气的温度变化对系统工况进行动态控制,提高了系统自动化程度。

23、6、本实用新型中的裂解反应除启动时需要外部加热器短时间工作外,运行过程中无需外界提供额外热量,仅需依靠氨燃烧产生的热量满足系统的需求,一是减少化石能源消耗、改善使用化石燃料造成的碳排放导致的环保问题;二是有效简化了系统构造。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7908.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。