一种磷矿粉压块焙烧制备磷块矿的方法与流程

- 国知局

- 2024-06-20 13:13:32

本发明涉及磷矿生产及加工方法,具体涉及一种磷矿粉压块焙烧制备磷块矿的方法,属于磷矿生产及加工。

背景技术:

1、世界磷矿资源丰富,但分布不均衡。

2、2021年,全球每年开采磷矿约2.2亿吨。

3、目前,采用磷矿制备黄磷的工艺主要是电炉法:将天然的磷矿块矿与还原剂一起放在电炉中加热,利用还原剂在高温下的还原性使磷单质以黄磷蒸汽的形式逸出,再将黄磷蒸汽冷却后收集得到黄磷。但该工艺对磷矿原料要求较高,一般要求:入炉磷矿需粒度均匀、水分和碳酸盐含量少,p2o5的含量高于20%,并具备一定热强度。为满足生产需要,我国黄磷生产企业主要使用块状磷矿石作为原料。

4、虽然我国磷矿储量较大,但我国磷矿资源主要为中低品位磷矿,富矿资源少。随着优质磷矿的日益消耗,可用于黄磷生产的优质磷矿也越来越少,天然磷块矿资源的供应日益紧缺,市场价格也在日益上涨。解决黄磷生产矿石来源问题迫在眉睫,已成为保障黄磷企业正常生产的关键。

5、与此同时,企业在获得天然磷矿块矿的生产过程中,将不可避免地产生大量的磷矿粉,这部分优质磷矿粉,无法直接用于电炉制磷,造成了优质磷矿资源的闲置,导致资源浪费;另一方面,这些无法直接用于黄磷生产的磷矿粉大量堆存于堆场,占用了大量的空间,也造成土地资源的浪费。

技术实现思路

1、针对现有技术中,黄磷生产用磷块矿紧缺、天然磷矿块矿的生产过程优质粉矿未得到充分利用以及黄磷生产过程中的除尘灰直接废弃导致资源浪费等问题,本发明提供了一种磷矿粉压块焙烧制备磷块矿的方法,通过将磷矿粉和除尘灰经预处理后作为压块原料,制得的生料块经过热处理后获得满足黄磷生产所需磷块矿。本发明的方法一方面能有效利用磷矿粉矿资源和含磷除尘灰,缓解黄磷企业缺乏原料的问题,另一方面还能有效地降低原料成本以及节约土地资源,既符合国家产业政策和资源发展战略,又对我国黄磷生产具有重要意义。

2、为实现上述技术目的,本发明所采用的技术方案具体如下所述:

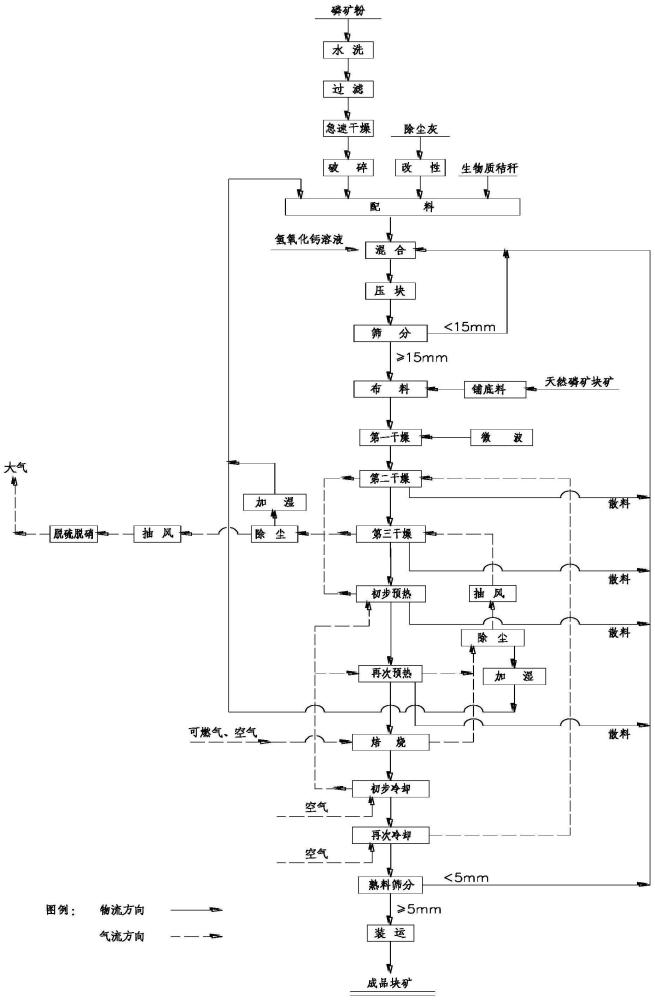

3、一种磷矿粉压块焙烧制备磷块矿的方法,该方法包括以下步骤:

4、1)将磷矿破碎并进行水洗,经急速干燥后获得磷矿粉。

5、2)采用铝硅酸盐对含磷除尘灰进行改性处理,获得改性除尘灰。

6、3)将磷矿粉、改性除尘灰以及生物质秸秆混合均匀,获得混合料。

7、4)向混合料中加入氢氧化钙溶液,然后进行压块处理,获得生料块。

8、5)对生料块进行热处理后获得成品磷块矿。

9、作为优选,在步骤1)中,所述磷矿为低品位磷矿,其化学成分组成为:p2o5含量为10-15%,sio2含量为10-20%,cao含量为40-50%,fe2o3含量为0.5-1%,al2o3含量为3-5%,mgo含量为1-2%,f含量为0.1-0.3%,s含量为0.5-0.8%。

10、作为优选,在步骤1)中,对磷矿进行水洗的次数为1-8次,优选为3-5次。单次水洗时的液固质量比为1-5:1,优选为2-4:1。

11、作为优选,在步骤1)中,所述急速干燥具体为采用快速高温热气流或采用微波快速干燥。通过急速干燥可大幅缩短干燥的时间,节约时间;同时也能够防止矿粉内部分矿物结晶,影响后期破碎。

12、作为优选,在步骤1)中,所述磷矿粉的含水量为6-10%,优选为8-9%。

13、作为优选,在步骤1)中,所述磷矿粉的粒径不大于8mm,优选不大于5mm。

14、作为优选,在步骤2)中,所述除尘灰为黄磷生产工况中产生的除尘灰。所述改性除尘灰的化学成分组成为:p2o5含量为20-30%,sio2含量为30-35%,cao含量为20-25%,fe2o3含量为1-3%,al2o3含量为7-9%,mgo含量为2-4%,f含量为0.5-1%,s含量为0.1-0.3%,水分含量为0.1-1%。

15、作为优选,在步骤2)中,所述改性处理具体为:向除尘灰加入硅铝酸盐进行混磨处理。

16、作为优选,在步骤2)中,所述铝硅酸盐选自钾长石、钠长石,钙长石、蒙脱石、沸石等中的一种或多种。所述铝硅酸盐的用量为除尘灰质量的1-5%,例如为1%、1.2%、1.4%、1.5%、1.6%、1.8%、2%、2.3%、2.5%、2.8%、3%、3.2%、3.5%、3.8%、4%、4.3%、4.5%、4.8%、5%中的一种。

17、作为优选,在步骤3)中,所述磷矿粉、改性除尘灰、生物质秸秆的混合质量比为70-90:5-10:10-20,优选为75-85:6-8:12-18。

18、作为优选,在步骤3)中,所述生物质秸秆为粒径不大于5mm的秸秆颗粒,优选为粒径不大于3mm的秸秆颗粒。进一步优选,所述秸秆颗粒在混料前先采用氢氧化钙溶液进行了浸泡和滤干处理。所述氢氧化钙溶液可以为后续向混合料中加入的氢氧化钙溶液,也可以另行配置,根据实际工况需要进行合理调节。

19、作为优选,在步骤4)中,所述氢氧化钙溶液的浓度为0.01-0.2mol/l,优选为0.02-0.1mol/l。氢氧化钙溶液的加入量为混合料总质量的1-5%,优选为1.5-4%。

20、作为优选,在步骤4)中,所述生料块为椭圆形或枕头形或扁平形块块状结构,其平均粒径不低于15mm,优选为15-35mm。

21、作为优选,在步骤5)中,所述热处理包括干燥、预热、焙烧以及冷却。

22、作为优选,在步骤5)中,所述干燥为三步干燥,其中:第一步干燥的温度为150-300℃,优选为200-260℃,第一步干燥的时间为5-60min,优选为15-45min。第二步干燥的温度为320-400℃,优选为350-380℃,第二步干燥的时间为5-40min,优选为10-30min。第三步干燥的温度为400-480℃,优选为420-450℃,第三步干燥的时间为5-30min,优选为8-25min。进一步优选,第一步干燥为微波间断式干燥,第二步干燥和第三步干燥为热风干燥。

23、作为优选,在步骤5)中,所述预热为两步预热,其中,第一步预热的温度为500-650℃,优选为550-600℃,第一步预热的时间为1-20min,优选为3-15min。第二步预热的温度为700-900℃,优选为750-850℃,第二步预热的时间为15-60min,优选为20-40min。

24、作为优选,在步骤5)中,所述焙烧的温度为1000-1350℃,优选为1050-1300℃。焙烧的时间为0.1-5h,优选为0.3-4h。

25、作为优选,在步骤5)中,所述冷却为两步冷却,其中,第一步冷却为采用室温空气将焙烧后的物料冷却至600-800℃,优选为650-750℃。第二步冷却为采用室温空气度将第一步冷却后的物料冷却至120-300℃,优选为150-250℃。

26、作为优选,在生料块进行热处理的过程中,采用天然磷矿块矿作为铺底料。所述天然磷矿块矿的粒度为15-30mm,优选为20-25mm。其p2o5含量为15-25%,优选为18-20%。铺底料的厚度为60-95mm,优选为70-90mm。生料块的料层厚度为100-240mm,优选为150-200mm。

27、作为优选,第一步冷却产生的热风循环作为第一步预热和/或第二步预热用风。第二步冷却产生的热风循环作为第二步干燥用风。焙烧和第二步预热产生的热风经除尘处理后作为第三步干燥用风。第二步干燥、第三步干燥以及第一步预热产生的热风经除尘处理、脱硫脱硝处理后外排。

28、在本发明中,磷矿破碎后需进行筛分处理获得目标粒度的磷矿粉。压块过程中,压块的压力为1-10t/cm2(优选为3-8t/cm2),获得的生料块也需要进行筛分处理筛选出满足热处理粒度要求的生料块。此外热处理后获得的成品磷块矿也需要进行筛分处理,筛选出满足黄磷生产的成品磷块矿(一般要求其粒度不低于5mm,优选不低于8mm)。对于上述各筛分步骤产生的散料进行回收,返回用于配料压块使用,进而节约资源,并尽可能杜绝固废排放。

29、在本发明中,在热处理过程中,对热风进行除尘后的粉尘进行收集,这些粉尘先通过加湿处理,然后再返回至配料步骤并参与压块处理。

30、在本发明中,原始堆存的磷矿粉粒径大小不均匀,因此需要进行再破碎处理,进而获得粒径范围在0-8mm(优选为0-5mm)的均匀矿粉。

31、在本发明中,通过对磷矿进行多次水洗除了洗出污泥和杂质提升品位之外,还对矿粉具有一定的分散和软化作用,有利于后续的破碎均匀。由于磷矿粉中还裹附有矿泥以及可溶性杂质,因此需对磷矿粉进行多次水洗处理,进而降低磷矿粉杂质含量,并提高磷矿品位。

32、在本发明中,电炉制磷过程中收集来的除尘灰粒径细,粘结性较弱,不利于后续压块处理,很难得到回收利用,因此本发明通过采用铝硅酸盐对除尘灰进行改性处理,一方面增大了除尘灰的粘结性,提高了压块后块状物料的强度,不需要额外配加粘结剂等辅料;另一方面,由于除尘灰粘结性能提高,使得其可大量作为压块原料使用,而且除尘灰中含有较高含量的p2o5,在磷矿粉中大量配加改性后的除尘可以进一步提高压块物料的品位,焙烧过程中也不会造成损失,通过实验发现,除尘灰的使用能够使得成本磷块矿的p2o5含量可以提高至少1%以上。

33、在本发明中,生料块成为成品磷块矿需要经过转运和热处理,其中焙烧温度高达1000℃以上,这就要求生料块具备一定的强度,避免其在转运过程中出现大量碰碎以及在热处理过程中出现大量爆裂的情况。因此本发明在配料时,添加了生物质秸秆,生物质秸秆分布在生料块中,在干燥时为内部水分提供扩散通道,大大提高了内部水蒸气逸出速度,也能有效防止高温下水分子的急速蒸发导致的生料块的爆裂;同时生料块中生物质秸秆的纤维可以提高磷矿粉颗粒间的粘合力,可以提高生物料块的强度;此外生物料块中的生物质秸秆在后续焙烧中提供部分热量,有助于生料块的高温固结,进一步提高物理强度和化学性能。

34、在本发明中,在进行混合配料压块时,通过加入氢氧化钙溶液,不仅可以提高物料块的强度,而且还能调节物料块的酸度,增强物化冶金性能。本发明将氢氧化钙的水溶液作为压块原料水与原料混匀,氢氧化钙水溶液在与原料混匀过程中会吸附在原料颗粒表面,以分子水的形式存在于原料中,如此原料颗粒表面就会均匀分布大量的钙离子,避免了常规原料中钙组分主要在氢氧化钙颗粒中,原料颗粒表面的分子水中基本无钙离子的情况。分子水在颗粒表面不会流动,在压块时添加水的过程中,水在原料颗粒表面吸附和在颗粒间迁移,均匀分散在原料颗粒表面分子水中的钙离子一旦与水中的碳酸根接触时,钙离子和碳酸根离子发生碳酸化反应,生成碳酸钙,新生的碳酸钙析出过程中会把相互接触的原料颗粒粘结在一起,提高生料块碳酸化固结速率和生料块的强度。

35、在本发明中,为进一步提高生料块的强度,生物质秸秆在进行混料前还进行了预处理,具体为将生物质秸秆颗粒在氢氧化钙溶液(例如0.01-1mol/l)中浸泡处理(例如浸泡0.1-5h),浸泡后的生物质秸秆颗粒进行滤干处理,然后再参与配料。由于生物质秸秆中吸附有氢氧化钙,其在配料过程中,能够提高其与其他物料之间的粘结性能,提高生料块的强度,大大降低其在搬运过程中的碰碎率;同时在后续热处理过程中,生物质秸秆会受热分解释放出二氧化碳和水。释放出的二氧化碳在水蒸气的作用下与内部的氢氧化钙,形成起固结作用的化合物(吸附的氢氧化钙在内部固结为碳酸钙),能进一步提高生物质秸秆与其他原料之间的结合强度,有利于防止高温爆裂的同时,极大的保障并提升了成品磷块矿的强度,降低粉矿率。需要说明的是,生物质秸秆的加入量不宜过多或过低,添加量过多,会导致磷矿粉和除尘灰占比降低,降低产率,同时,过多的秸秆颗粒在热处理过后使得成品磷块矿内部形成较多大孔隙,容易导致成品磷块矿坍塌粉化,反而不利于提高成品磷块矿的强度;而若添加量过低,则不利于提高生料块内部的粘结强度,容易使得生料块在热处理前即出现较大碰碎。

36、在本发明中,生料块的干燥过程为微波间断式干燥和两段热风干燥,先采用微波进行加热干燥,可以使得生料块内外部同时加热,生料块内部水分与外部水分同时汽化向外扩散,防止生料块因干燥不均而造成破裂。并且本发明三段式干燥为变温干燥,干燥段分为多段,按低温至高温、长时间至短时间的顺序布置,相比常规干燥,提高了干燥速度、缩短了干燥时间,避免了物料块干燥破裂,提高了物料块的强度。

37、在本发明中,本发明通过采用品位高于低品位磷矿粉的天然磷矿块矿作为铺底料,如此混合可以提高成品物料块的平均品位,同时天然磷矿块矿经过热处理后,其冶金性能也进一步提高,同时将天然磷矿块矿作为铺底料,增大了透气性,而且保护了焙烧装置,通过选择合适的铺底料厚度也提高了产能。

38、在本发明中,为降低热排放和节约能源,根据系统内部各工况的特征,将系统各节点排放的热风进行选择性循环利用,具体为将冷却时产生的热风循环利用,为干燥、预热等过程供热,并且通过梯级利用充分回收系统余热,极大地减少了额外加热能耗。此外,本发明还将工艺过程中产生的各种散料、除尘灰回收利用,实现有价资源的回收利用,也有利于环境保护。

39、与现有技术相比较,本发明的有益技术效果如下所述:

40、1:本发明将低品位堆存的磷矿粉和黄磷生产除尘灰进行耦合利用,解决了现有磷矿加工中磷矿粉无法再利用造成资源浪费的问题,解决现有磷矿加工中磷矿粉大量堆存造成土地资源浪费的问题,实现了磷矿粉资源化再利用,也大大节约了土地资源。

41、2:本发明通过对除尘灰进行改性处理,大大提高了除尘灰的成块性能,同时还通过生物质秸秆的桥接,进一步提高的生料块的强度,也有效保障了成品块矿产品的质量,并且能够容纳更多的除尘灰,提高了除尘灰的利用效率。

42、3:本发明制得的成品磷块矿产品粒度主要集中在16-35mm之间,粒度分布集中且稳定,透气性好,在后续制备黄磷的高温还原气氛下粉化率低,可极大降低制磷的粉尘量。并且该块矿品位高、化学成分好、强度高,方便后续的转运,可运性强,其含水率低,碳酸盐含量低,可以有效降低后续块矿制磷的电耗,提高了磷的纯度。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7896.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表