一种用于制备流道小于4mm叶轮的陶瓷型芯及其制备方法与流程

- 国知局

- 2024-06-20 13:13:13

本发明涉及精密铸造,尤其涉及一种用于制备流道小于4mm叶轮的陶瓷型芯及其制备方法。

背景技术:

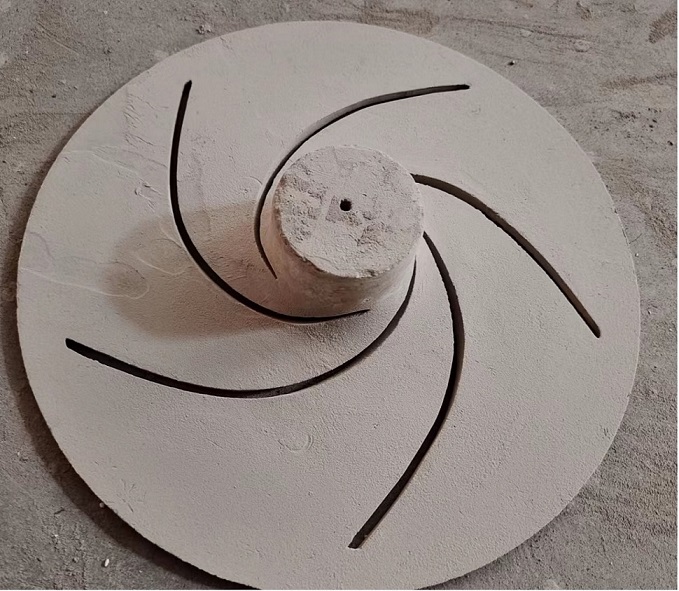

1、叶轮是水泵的关键零件,通常分为开式叶轮、半开式叶轮、封闭式叶轮等,对于封闭式叶轮,随着叶轮流道宽度的改变,宽度越小,直径越大,铸造难度就越大,对各个工序的要求就越高,特别是制壳过程中容易产生夹铁、漏钢等缺陷,而且叶轮用于输送水、油等液体,表面光洁度,所以流道部位要求平整光滑、无结疤毛刺等缺陷。

2、传统精密铸造叶轮由于流道狭窄制壳无法使涂层浆砂进入,尤其是流道小于4mm的叶轮。经过技术的改进,是先制好型芯,再放置模具里制作蜡模,狭窄空间由预制好的型芯代替,制壳涂层只需叶轮外表面,使制壳简单易操作。

3、目前型芯主要有三种:(1)尿素芯,其优点是一次成型,效率高;但是尿素芯容易断裂,废品率高,表面质量差,因而叶轮内腔的表面质量得不到保证;(2)金属型芯,其强度较高,不易断裂,但是其价格昂贵,生产成本高,而对于窄小流道的零件生产时,不易将其从零件中清理;(3)陶瓷型芯,其是目前主要应用的一种材质,强度介于尿素芯和金属型芯之间,主要包括石英粉、氧化钇、增塑剂、强化剂和充填剂等,其抗弯强度在10-50mpa。将陶瓷型芯放在蜡模中制模,由于锁模和射蜡压力高,陶瓷型芯容易在型腔内断裂,并且容易变形,导致后续制备叶轮时成品率较低,且表面光洁度较差和尺寸精度差。

技术实现思路

1、鉴于上述的分析,本发明旨在提供了一种用于制备流道小于4mm叶轮的陶瓷型芯及其制备方法,用以解决现有陶瓷型芯强度低且易变形的问题。

2、一方面,本发明提供了一种用于制备流道小于4mm叶轮的陶瓷型芯,按照质量份数计,包括刚玉粉65-70份,镐英粉18-20份,泡花碱10-15份,铁粉5-8份,钢纤维6-10份。

3、进一步地,所述刚玉粉包括棕刚玉粉和白刚玉粉,所述棕刚玉粉和所述白刚玉粉的质量比为1 :(8-15)。

4、进一步地,所述泡花碱的模数为1.5-3.5;所述泡花碱的波美度为40-50。

5、进一步地,所述刚玉粉的目数为40目,70目和200目。

6、进一步地,所述40目、所述70目和所述200目的刚玉粉重量比为1 :(5-10):(2-4)。

7、进一步地,所述铁粉的目数为1500-4000目。

8、进一步地,所述钢纤维的截面为圆形,且长度为5-10mm,长径比为30-50。

9、另一方面,本发明提供了一种用于制备流道小于4mm叶轮的陶瓷型芯的制备方法,包括以下步骤:

10、s1:混料,按照相应的质量份数,先将刚玉粉、镐英粉和铁粉进行混合,然后再加入钢纤维,最后加入泡花碱,混合均匀后制得预混料;

11、s2:压制,将所得预混料加压压制,制得压制坯;

12、s3:硬化,向所得压制坯中通入co2气体,一段时间后制得预制型芯;

13、s4:烧结,将所得预制型芯进行烧结,制得陶瓷型芯。

14、进一步地,所述压制过程中压力为5-10mpa。

15、进一步地,所述烧结的温度为300-500℃,烧结时间为20-40min。

16、与现有技术相比,本发明至少可实现如下有益效果之一:

17、1、本发明陶瓷型芯主要以刚玉粉为主要原料,再搭配镐英粉、铁粉和钢纤维等原料,再加入泡花碱。通过泡花碱将上述原料进行粘结,硬化后制得陶瓷型芯。所得陶瓷型芯强度较高,高温挠度较小,即变形较小,能够保证叶轮的成品率和质量。

18、2、本发明中采用的是低模数的泡花碱,并且配合40目,70目和200目的刚玉粉,1500-4000目的铁粉以及长度适中的圆形钢纤维,一方面能够保证陶瓷型芯的抗弯强度,改善高温挠度;另一方面能够保证陶瓷型芯的透气性及自身的表面光洁度,进而能保证叶轮的成品率和质量。

19、3、本发明陶瓷型芯的制备方法是在混料和硬化的基础上增加了压制和烧结两个步骤,将原料均匀混合后制得的预混料较为湿润,通过压制能够改善陶瓷型芯的表面光洁度和强度;通入co2气体后与泡花碱进行反应,得以硬化,强度有所提高,最后再进行低温烧结,更近一步的提高陶瓷型芯的强度,降低高温挠度,最终所得陶瓷型芯的抗弯强度在62.5mpa以上,1700℃高温挠度在0.28以下。

20、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:1.一种用于制备流道小于4mm叶轮的陶瓷型芯,其特征在于,按照质量份数计,包括刚玉粉65-70份,镐英粉18-20份,泡花碱10-15份,铁粉5-8份,钢纤维6-10份。

2. 根据权利要求1所述用于制备流道小于4mm叶轮的陶瓷型芯,其特征在于,所述刚玉粉包括棕刚玉粉和白刚玉粉,所述棕刚玉粉和所述白刚玉粉的质量比为1 :(8-15)。

3.根据权利要求1所述用于制备流道小于4mm叶轮的陶瓷型芯,其特征在于,所述泡花碱的模数为1.5-3.5;所述泡花碱的波美度为40-50。

4.根据权利要求1所述用于制备流道小于4mm叶轮的陶瓷型芯,其特征在于,所述刚玉粉的目数为40目,70目和200目。

5. 根据权利要求4所述用于制备流道小于4mm叶轮的陶瓷型芯,其特征在于,所述40目、所述70目和所述200目的刚玉粉重量比为1 :(5-10):(2-4)。

6.根据权利要求1所述用于制备流道小于4mm叶轮的陶瓷型芯,其特征在于,所述铁粉的目数为1500-4000目。

7.根据权利要求1所述用于制备流道小于4mm叶轮的陶瓷型芯,其特征在于,所述钢纤维的截面为圆形,且长度为5-10mm,长径比为30-50。

8.一种如权利要求1-7任一项所述用于制备流道小于4mm叶轮的陶瓷型芯的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述用于制备流道小于4mm叶轮的陶瓷型芯的制备方法,其特征在于,所述压制过程中压力为5-10mpa。

10.根据权利要求8所述用于制备流道小于4mm叶轮的陶瓷型芯的制备方法,其特征在于,所述烧结的温度为300-500℃,烧结时间为20-40min。

技术总结本发明涉及一种用于制备流道小于4mm叶轮的陶瓷型芯及其制备方法,属于精密铸造技术领域。所述陶瓷型芯按照质量份数计,包括刚玉粉65‑70份,镐英粉18‑20份,泡花碱10‑15份,铁粉5‑8份,钢纤维6‑10份。本发明陶瓷型芯通过混料、压制、硬化和烧结等步骤制备而成,所得陶瓷型芯的强度较高,抗弯强度在62.5MPa以上,高温挠度较小,1700℃高温挠度在0.28以下,即变形较少,将所得陶瓷型芯用于制备流道小于4mm叶轮,能够保证叶轮的成品率和质量。技术研发人员:王凯,蒋伟,李冬取,李加好,杨勤,李海燕受保护的技术使用者:兴化市东昌合金钢有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/7882.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表