具有核壳结构的MgO-Y2O3基轻质耐火原料及其制备方法

- 国知局

- 2024-06-20 13:13:25

本发明属于mgo-y2o3基轻质耐火原料。具体涉及一种具有核壳结构的mgo-y2o3基轻质耐火原料及其制备方法。

背景技术:

1、镁质碱性耐火材料具有极高的熔点,优异的抗渣渗透能力和一定吸附溶体中s、p夹杂的能力,因此广泛应用于金属溶体的熔炼过程。同时镁砂原料一般具有较大的热膨胀系数导致热震性能较差,故一般复合使用。

2、如“一种氧化钇-氧化镁红外复相陶瓷及其制备方法”(cn202111023487.1)专利技术。该技术以氧化钇纳米粉体和氧化镁纳米粉体为原料,经过球磨、干燥和研磨等步骤,然后通过热压烧结获得氧化钇-氧化镁红外复相陶瓷。该技术中的复相陶瓷是采用高温热压烧结而成,该烧结方法不仅生产率低和成本高,且会使mgo在高温下分解产生mg、o气体,这些气相会影响镁质炉衬的服役性能同时还会直接融入到熔体中,形成外源夹杂污染熔体。

3、又如,“一种氧化钇-氧化镁纳米复合粉体及其制备方法”(cn201811289297.2)专利技术,该技术采用钇离子和镁离子的金属离子溶液、分散剂、络合剂为原料等,通过溶胶-凝胶化处理、冷冻干燥、高温煅烧处理,得到氧化钇-氧化镁纳米复合粉体。虽然该技术制备的氧化钇-氧化镁纳米复合粉体形貌均匀,粒径小于20nm,但是其制备工艺复杂,不仅很难控制制备过程中的溶液浓度变化,而且所制备的氧化钇-氧化镁纳米复合粉体也未能改善使用过程中易水化的问题,导致制品出现松散、剥落的现象。

4、再如,“一种包覆球形氧化镁粉末的制备方法”(n202310764591.9)利技术,该技术以氧化镁为原料,利用偶联剂和水溶性表面处理剂进行改性处理,经过制备浆料、喷雾造粒、成球等工艺,最后煅烧得到球形氧化镁粉末。其中氧化镁粉末的mgo含量仅大于95%,不仅制备的球形氧化镁粉末纯度不高,而且制备工艺复杂。该技术制备的球形氧化镁粉末虽有良好的耐湿性,但是所用偶联剂的会向原料中引入杂质、影响高温性能,且制备成本高。

技术实现思路

1、本发明旨在克服现有技术缺陷,目的是提供一种制备工艺简单和成本低的具有核壳结构的mgo-y2o3基轻质耐火原料的制备方法,用该方法制备的具有核壳结构的mgo-y2o3基轻质耐火原料的高温真空挥发率低、抗热震效果优良和抗水化性能优异,用于高温合金真空熔炼过程或者洁净钢的真空二次精炼过程。

2、为实现上述目的,本发明所采用的技术方案是:

3、步骤1、以45~64wt%的多孔轻烧氧化镁、34~52wt%的氢氧化镁和2~5wt%的金属钇为原料,外加所述原料1~1.5wt%的浓度为500~4000ppm的纳米碳酸钙溶液,球磨1~3小时,于150~200mpa条件下机压成生坯。

4、步骤2、先将所述生坯升温至700~900℃,保温2~4小时;再升温至1520℃~1550℃,保温1~3小时;然后升温至1700℃~1800℃,保温3~6小时;随炉自然冷却,制得具有核壳结构的mgo-y2o3基轻质耐火原料。

5、所述具有核壳结构的mgo-y2o3基轻质耐火原料的显微结构具有全晶界mgo-y2o3核壳结构,晶界上原位生成y2o3壳结构连续致密。

6、所述多孔轻烧氧化镁中的mgo含量>99.6wt%;微纳米闭口气孔占总气孔比率45~55%。

7、所述氢氧化镁中:mg(oh)2含量>99.7wt%,sio2含量<0.05wt%。

8、所述金属钇的y含量>99.9wt%。

9、所述浓度为500~4000ppm的纳米碳酸钙溶液的制备方法是:按照纳米碳酸钙∶纯净水的质量比为1~8∶1999,将所述纳米碳酸钙加入到所述纯净水中,搅拌,制得浓度为500~4000ppm的纳米碳酸钙溶液;

10、所述纳米碳酸钙的caco3含量>99.9wt%。

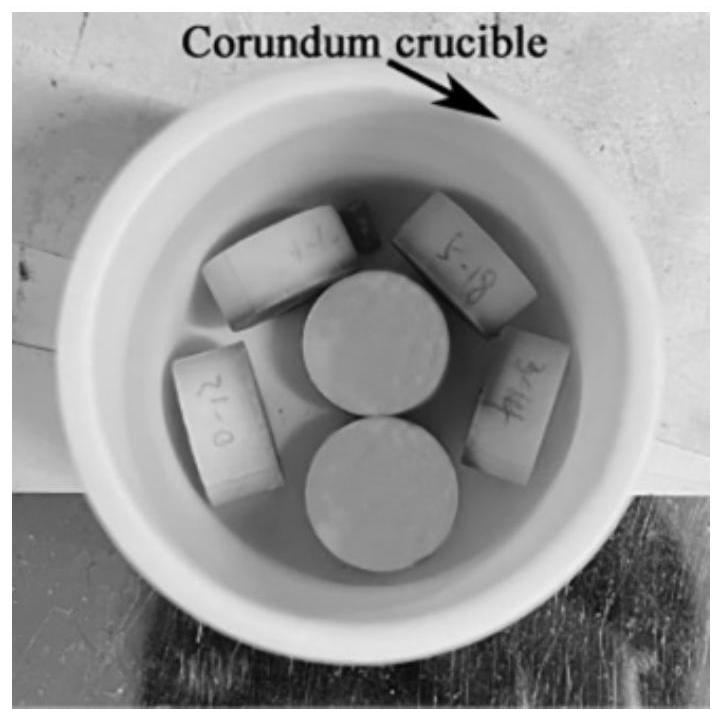

11、所述球磨是:以刚玉球为球磨介质,所述刚玉球∶原料的质量比为2~3∶1。

12、由于采用上述技术方案,本发明与现有技术相比具有如下积极效果:

13、本发明采用盐湖提纯的高纯氢氧化镁和多孔轻烧氧化镁为复合原料,在700~900℃条件下氢氧化镁原位分解产生气孔,由于氢氧化镁原料在该温度下分解产生的空隙仍残留着母体氢氧化镁的晶体结构中,而且会形成微晶聚合体。这种现象就是“母盐假象”。以氢氧化镁原料留下的“母盐假象”结构来保障晶内气孔在中温烧成过程中不被完全排除,保证最终所制备的原料中微纳米闭口气孔占总气孔的一定比率。正是由于这种晶内气孔的存在能够使mgo基原料在急剧的温度变化下分散mgo基原料承受的热应力,从而保障了mgo基原料的抗热震性能。同时由于气孔的存在能够有效降低镁基原料的体积密度实现轻量化,而且晶内气孔还有一个作用就是能避免与外界气氛接触,有效改善了轻量化镁砂抗水化差的问题。

14、本发明在第一阶段烧成后升温至第二阶段的1520℃~1550℃保温1~3小时,第二阶段金属钇开始大量融化完全润湿包裹在mgo晶粒表面,高温下形成y-mgo包裹结构,随着第三阶段高温氧化煅烧过程的完成,最终完全氧化形成全晶界mgo-y2o3核壳结构,晶界上原位生成y2o3壳结构连续;同时利用cao-y2o3二元结构高温下固溶能力差的特征,使用纳米caco3在高温下分解产生的cao作为烧结添加剂降低最终阶段的烧成温度缩短保温时间起到降低能耗提高材料致密度的目的。最终制备的镁基原料中y2o3能够均匀分布在mgo晶粒表面,且不会在表面偏析富集;同时mgo晶粒内部存在一定量的纳米级孔洞,这种纳米级孔结构能够有效提高制品的抗热震能力。这种具有核壳晶粒结构特征的mgo-y2o3材料,能够利用晶界上均匀分布稳定的y2o3壳去阻碍外部气氛接触核壳内部的mgo,从而提高具有核壳结构的mgo-y2o3基轻质耐火原料的抗水化能力,同时晶界上的y2o3包裹结构也能够防止mgo在高温下的挥发,降低了高温真空下晶内mgo的挥发率。

15、本发明利用盐湖镁的化学纯度高杂质少的原料特征,通过上述晶界核壳材料结构设计以及多段保温烧结的制备工艺,所制备的具有核壳结构的mgo-y2o3基轻质耐火原料具备优异的抗热震性能和抗水化性能,同时在高温真空环境下具有很强的抗挥发能力;同时采用盐湖提纯的高纯氢氧化镁和多孔轻烧氧化镁为主要原料,避免原料制备过程中菱镁矿分解产生的大量co2排放,更加有利于减少碳排放。

16、本发明制备的具有核壳结构的mgo-y2o3基轻质耐火原料经检测:显气孔率为5.6~11.2%;体积密度为3.25~3.45g/cm3;mgo含量为95~97wt%;y2o3含量为2~5wt%;在温度为1700℃和压强为10pa条件下,保温保压1h,高温真空挥发率为0.75~1.22%(对比样97电熔镁砂(即相比于传统菱镁矿为原料制备的镁砂)为2.54%,实施例中相同);在1100~20℃三次水冷后强度保持率为55~68%,利用水冷前后试样的耐压强度保持率表征所述原料的抗热震性能和抗水化性能。

17、因此。本发明具有工艺简单和成本低的特点,所制备的具有核壳结构的mgo-y2o3基轻质耐火原料的高温真空挥发率低、抗热震效果优良和抗水化性能优异,适用于高温合金真空熔炼过程或者洁净钢的真空二次精炼过程。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7891.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表