一种协同利用锂渣和油泥制备富铊粉和水泥胶凝粉的方法

- 国知局

- 2024-06-20 13:20:02

本发明属于固体废物协同处置及资源化利用领域,尤其涉及一种协同利用锂渣和油泥制备富铊粉和水泥胶凝粉的方法。

背景技术:

1、锂渣由碳酸锂生成过程中产生,其在处置过程中易产生污染物问题,尤其是铊污染物的超标,已逐渐成为环境保护领域关注的焦点。铊作为一种稀有金属元素,其具有一些特定的工业用途,但其环境危害性不容忽视。锂渣中铊污染物超标的原因多种多样,部分锂电池生产企业在提取和精炼锂的过程中,由于工艺参数控制不当,导致铊等有害元素未能有效去除,进而在锂渣中富集。锂电池生产过程中使用的原料质量参差不齐,部分原料本身含有较高的铊含量,若未经严格筛选和处理,也会导致锂渣中铊污染物的超标。一些企业为了追求经济利益,忽视环保法规,擅自降低环保投入,导致铊污染物处理不当,甚至存在非法排放的现象。锂渣中的铊污染物在雨水冲刷或废水排放等过程中,可能进入水体,导致水体中铊含量超标,其对水生生物的生长和繁殖产生不利影响,进而破坏水生态系统的平衡。锂渣的不当处置还可能导致铊污染物进入土壤,改变土壤的理化性质,影响农作物的生长和品质。长期累积的铊污染物还可能通过食物链进入人体,对人体健康构成潜在威胁。铊污染物的超标不仅影响局部环境,还可能通过生态系统的相互作用,对整个区域的生态环境造成长远影响。

2、锂渣中铊污染物超标是一个亟待解决的问题,其带来的环境危害性不容忽视。油泥为石油开采、运输、炼制和油水处理过程中产生的油性固体废物,其含有大量有机有毒物质,对环境和人类健康构成严重威胁。随着环保意识的提升,对油泥等危险废物的处理已成为环境保护的重要任务。油泥的非法填埋和非达标排放等现象普遍,必须采取有效手段进行无害化处理,以减少对环境的污染。

3、因此,协同处置锂渣及油泥,实现锂渣中铊污染物的分离与提纯,不仅是对环境保护的必要措施,也为锂渣及油泥的协同资源化路径开拓提供了技术支撑。

技术实现思路

1、发明目的:本发明的目的是提供了一种协同利用锂渣和油泥制备富铊粉和水泥胶凝粉的方法,所制备的富铊粉铊含量最高高于91%,所制备水泥胶凝粉最高强度高于53mpa。

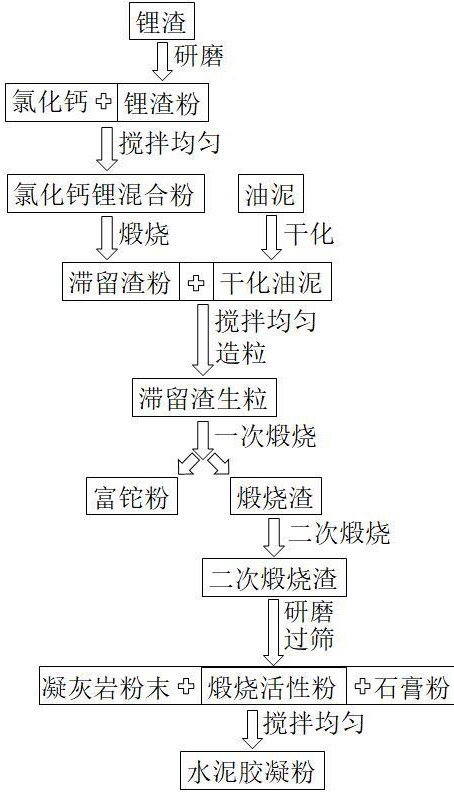

2、技术方案:本发明提供了一种协同利用锂渣和油泥制备富铊粉和水泥胶凝粉的方法,包括以下步骤:

3、(1)将锂渣磨粉,过筛,得到锂渣粉;

4、(2)将氯化钙和锂渣粉混合,搅拌均匀,得到氯钙锂渣混合粉;

5、(3)对氯钙锂渣混合粉进行煅烧,得到滞留渣;将滞留渣研磨成粉,得到滞留渣粉;

6、(4)将油泥进行干化处置,得到干化油泥;

7、(5)将滞留渣粉和干化油泥混合,搅拌均匀,造粒,得到滞留渣生粒;

8、(6)对滞留渣生粒进行两次煅烧,第一次煅烧过程产生的烟气经过冷却及布袋捕集,得到富铊粉;

9、第一次煅烧产生的煅烧渣直接进行第二次煅烧,得到二次煅烧渣;将二次煅烧渣磨粉过筛,得到煅烧活性粉;

10、(7)将石膏粉、凝灰岩粉末及煅烧活性粉混合,搅拌均匀,得到水泥胶凝粉。

11、其中,步骤(1)中所述的锂渣过200~800目筛。

12、其中,步骤(2)中所述的氯化钙和锂渣粉的质量比为2.5~12.5:100。

13、其中,步骤(3)中所述的煅烧温度为550~700℃,时间为0.5~2.5小时;滞留渣粉过200~800目筛。

14、其中,步骤(4)中所述的干化温度为90~180℃,干化时间为0.25~2.25小时。

15、其中,步骤(5)中所述的滞留渣粉和干化油泥的质量比为60~180:100。

16、其中,步骤(6)中所述的第一次煅烧温度为700~1000℃,时间为0.5~1.5小时;第二次煅烧温度为1150~1350℃,煅烧时间为0.5~1.5小时;所述过筛为200~800目筛。

17、其中,步骤(7)中所述的石膏粉、凝灰岩粉末及煅烧活性粉的质量比为5~15:5~15:100。

18、本发明还提供了上述方法制备得到的富铊粉。

19、本发明还提供了上述方法制备得到的水泥胶凝粉。

20、反应机理:在煅烧过程中(温度为550~700℃),氯钙锂渣混合粉中的氯化钙与锂渣粉中的含铝、铁、硼、铍等矿物质发生反应,生成硅铝酸钙镁盐残渣混合物及含有氯化铝、氯化铁、氯化硼、氯化铍的烟气,从而实现锂渣中易挥发成分的减少及滞留渣的生成。混合滞留渣粉和干化油泥,搅拌过程中油泥中的有机油性物质浸入到滞留渣粉中,在滞留渣粉颗粒的孔隙及表面形成油膜。在对滞留渣生粒进行第一次煅烧过程中(温度为700~1000℃),油泥中的油基物质及滞留渣粉颗粒上吸附的油膜发生催化热解,形成碳化表面并释放二氧化碳、一氧化碳、水气的气体。在碳基表面,未反应氯化钙进一步与含铊矿物反应,形成氯化铊气体,并在烟气冷却及布袋捕集过程中得到回收。对第一次煅烧渣进一步煅烧(温度为1150~1350℃),在碳热氯化作用下,残余氯盐与铝、镁进一步反应形成气体得到去除,在局部硅酸盐熔融区被包裹的石膏及萤石部分发生分解,硅铝酸盐与钙基物质充分活化反应,形成二次煅烧渣。混合石膏粉、凝灰岩粉末及煅烧活性粉,成分互补,后期互为反应,得到水泥胶凝粉。

21、有益效果:与现有技术相比,本发明具有如下突出的显著优点:本发明制备过程简单,所需原料来源广泛且易得。本发明充分利用锂渣和油泥资源,协同利用油泥回收锂渣中的铊污染物,并制备高活性胶凝材料,所制备的富铊粉铊含量最高高于91%,所制备水泥胶凝粉最高强度高于53mpa。

技术特征:1.一种协同利用锂渣和油泥制备富铊粉和水泥胶凝粉的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的协同利用锂渣和油泥制备富铊粉和水泥胶凝粉的方法,其特征在于,步骤(1)中所述的锂渣过200~800目筛。

3.根据权利要求1所述的协同利用锂渣和油泥制备富铊粉和水泥胶凝粉的方法,其特征在于,步骤(2)中所述的氯化钙和锂渣粉的质量比为2.5~12.5:100。

4.根据权利要求1所述的协同利用锂渣和油泥制备富铊粉和水泥胶凝粉的方法,其特征在于,步骤(3)中所述的煅烧温度为550~700℃,时间为0.5~2.5小时;滞留渣粉过200~800目筛。

5.根据权利要求1所述的协同利用锂渣和油泥制备富铊粉和水泥胶凝粉的方法,其特征在于,步骤(4)中所述的干化温度为90~180℃,干化时间为0.25~2.25小时。

6.根据权利要求1所述的协同利用锂渣和油泥制备富铊粉和水泥胶凝粉的方法,其特征在于,步骤(5)中所述的滞留渣粉和干化油泥的质量比为60~180:100。

7.根据权利要求1所述的协同利用锂渣和油泥制备富铊粉和水泥胶凝粉的方法,其特征在于,步骤(6)中所述的第一次煅烧温度为700~1000℃,时间为0.5~1.5小时;第二次煅烧温度为1150~1350℃,煅烧时间为0.5~1.5小时;所述过筛为200~800目筛。

8.根据权利要求1所述的协同利用锂渣和油泥制备富铊粉和水泥胶凝粉的方法,其特征在于,步骤(7)中所述的石膏粉、凝灰岩粉末及煅烧活性粉的质量比为5~15:5~15:100。

9.权利要求1所述的方法制备得到的富铊粉。

10.权利要求1所述的方法制备得到的水泥胶凝粉。

技术总结本发明公开了一种协同利用锂渣和油泥制备富铊粉和水泥胶凝粉的方法。本发明制备过程简单,所需原料来源广泛且易得。本发明充分利用锂渣和油泥资源,协同利用油泥回收锂渣中的铊污染物,并制备高活性胶凝材料,所制备的富铊粉铊含量最高高于91%,所制备水泥胶凝粉最高强度高于53MPa。技术研发人员:黄涛,宋东平,崔嘉霖,孙小龙,周璐璐,王百军,李爱英受保护的技术使用者:常熟理工学院技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/8177.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表