一种电池级磷酸铁的制备方法与流程

- 国知局

- 2024-06-20 13:21:08

本发明属于锂离子电池材料制备领域,具体涉及一种电池级磷酸铁的制备方法。

背景技术:

1、固相合成法制备磷酸铁锂,通过采用价廉且性能稳定的三价铁作为铁源,将铁源和磷源充分混合,生成磷酸铁并作为前驱体,加入锂源后采用碳热还原法处理,即在惰性气体保护下高温煅烧形成磷酸铁锂。该法制备工艺简单,反应条件易控,便于工业化生产。

2、磷酸铁作为制备磷酸铁锂正极材料的前驱体,其成分、铁磷比、形貌、晶型等性能影响甚至决定了产物磷酸铁锂材料的理化指标与电化学性能。磷酸铁的制备方法多种多样,常见的有固相合成法、水热法、均相沉淀法、氧化法等。而在工业上,磷酸铁的合成方法主要有三种:第一种是用硝酸铁溶液与磷酸反应,再用氨水中和过量酸得到磷酸铁;第二种方法是以硫酸亚铁为铁源,与磷酸二氢铵反应然后经双氧水氧化,再用氢氧化钠或氨水调节ph值,生成磷酸铁;第三种方法是采用磷酸与铁皮或铁块反应,得到磷酸氢亚铁,在经双氧水氧化得到磷酸铁。当采用硝酸铁作为铁源时,原料成本高,同时清洗水中含有大量的硝酸根需处理,处理难度大。而采用硫酸亚铁作为原料时,则存在大量的氨氮废水,这些废水处理难度大,成本高。而采用金属铁作为原料时,则会有大量的氢气产生,有着巨大的安全隐患,同时需要采用双氧水作为氧化剂,双氧水成本高,无形中增大了磷酸铁的生产成本。现有制备磷酸铁的常规方法,在生成磷酸铁沉淀之后,需对产物进行抽滤水洗,产生了大量的酸性废水,增加了生产成本,同时也对环境造成影响。

技术实现思路

1、针对目前制备磷酸铁的工艺存在的缺陷和不足,本发明的目的是在于提供一种电池级磷酸铁的制备方法,该方法不但可以获得电池级磷酸铁,而且可以实现硝酸的循环利用,减少废水处理量,且工艺流程简单,成本低有利于大规模生产。

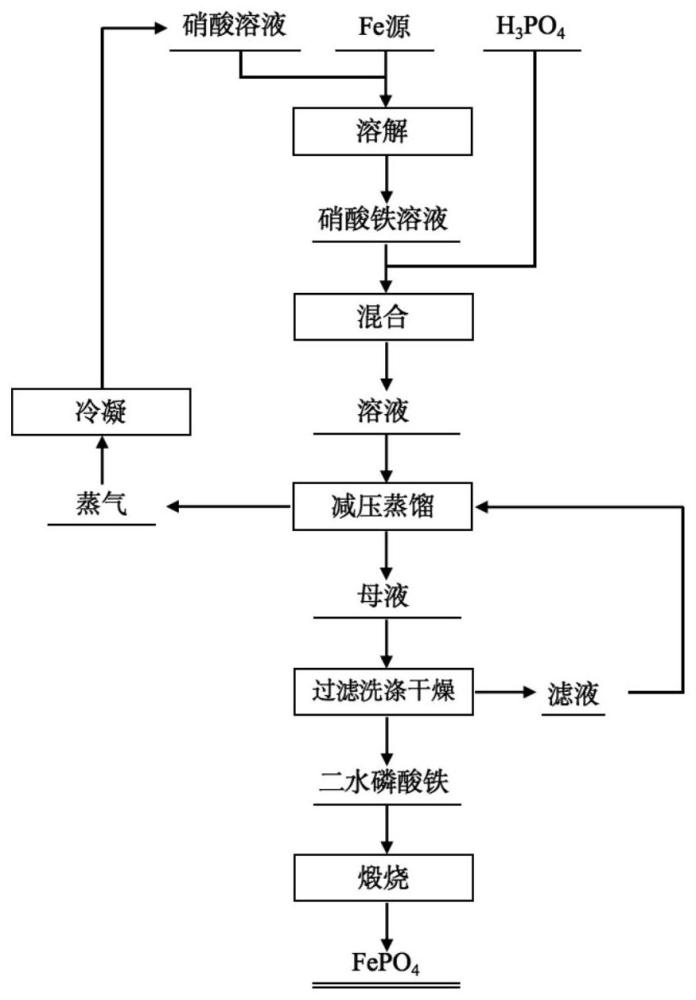

2、为了实现上述技术目的,本发明提供了一种电池级磷酸铁的制备方法,该方法包括以下步骤:

3、1)将铁源采用硝酸溶液溶解,得到三价铁离子溶液;所述铁源中铁以单质铁和/或铁氧化物形式存在;

4、2)将三价铁离子溶液与磷酸溶液混合反应,得到酸性二水磷酸铁溶液或浆料;

5、3)将所述酸性二水磷酸铁溶液或浆料进行减压蒸馏,得到硝酸溶液和含二水磷酸铁晶体的母液;所述硝酸溶液返回步骤1)的溶解过程;

6、4)将含二水磷酸铁晶体的母液进行过滤、洗涤、干燥和煅烧,得到电池级磷酸铁;所述过滤所得滤液返回步骤3)的减压蒸馏过程。

7、现有技术中在制备磷酸铁的过程中,使用常规铁盐作为铁源和以磷酸盐作为磷源,要获得电池级磷酸铁对这些原料的纯度要求很高,而且这些原料残留下来的离子会产生大量的酸性废水,导致后处理困难,成本高。而本发明技术方案在制备电池级磷酸铁的过程中,一方面,关键是在于以单质铁或铁氧化物作为铁源和以磷酸作为磷源,同时采用硝酸溶液作为酸介质,单质铁和铁氧化物作为铁源通过硝酸溶解生成硝酸铁,而磷酸作为磷源与硝酸铁充分转化成二水磷酸铁后,残留在溶液中唯一的酸成分为硝酸,而硝酸可以通过减压蒸馏回收,从而实现循环利用,完全避免了大量酸性废水的产生;另一方面,关键在于在减压蒸馏过程中析出纯度高、结晶度高、颗粒均匀的二水磷酸铁晶体颗粒,有利于获得电池级的磷酸铁,由于二水磷酸铁在浓度较大的硝酸中具有一定溶解度,而在减压蒸馏过程中通过以共沸物形式逐步挥发脱除酸性二水磷酸铁溶液中的硝酸,从而以达到调控二水磷酸铁晶核生成和晶体生长的目的,以获得纯度高、结晶度高、颗粒均匀的二水磷酸铁晶体颗粒。二水磷酸铁晶体颗粒的粒径分布在40~700nm范围内,进一步通过高温煅烧后,团聚成d50在2~8μm范围内磷酸铁颗粒。

8、作为一个优选的方案,所述铁源包含金属铁粉、金属铁片、金属铁锭、氧化铁红、四氧化三铁、羟基氧化铁中至少一种。优选的铁源与常规的铁盐不同,这些铁源几乎不包含铁盐所具有的阴离子,可以避免后续酸性废水的产生。最优选的铁源为四氧化三铁。

9、作为一个优选的方案,所述硝酸溶液的浓度为20~68wt.%。所述硝酸溶液的浓度进一步优选为30~50wt.%。采用浓度较高的硝酸溶液,其具有较强的氧化性,在溶出铁源中二价铁和三价铁的同时,将二价铁转化成三价铁,无需额外添加氧化剂,也无需而外进行氧化步骤,而通过减压蒸馏得到的硝酸溶液的浓度较高,可以直接返回使用。

10、作为一个优选的方案,所述硝酸溶液的相对用量为铁源中的铁元素完全溶解所需理论硝酸溶液摩尔用量的2~4倍。例如,所述硝酸溶液的相对用量为铁源中的铁元素完全溶解所需理论硝酸摩尔用量的2.0倍,2.25倍,2.45倍,2.5倍,2.75倍,3.0倍,3.5倍,4倍,等等。在优选的硝酸溶液用量下,能够保证铁源完全溶解,且过量的硝酸溶液主要用于二水磷酸铁晶体生长的调控。

11、作为一个优选的方案,所述三价铁离子溶液与磷酸溶液用量比以三价铁离子与磷元素的摩尔比为0.96~0.99计量。具体例如,以三价铁离子与磷元素的摩尔比为0.96、0.97、0.98或0.99计量。最优选为以三价铁离子与磷元素的摩尔比为0.97计量。在优选的比例下能够保证磷酸根和三价铁离子最大程度转化成二水磷酸铁沉淀,且达到电池级磷酸铁所需的磷铁比要求。

12、作为一个优选的方案,所述磷酸溶液的浓度为10~60wt.%。磷酸主要作为磷源引入,采用磷酸的目的可以避免磷酸盐的使用而引入杂质阳离子,同时利用磷酸来实现硝酸的再生,有利于溶液体系中硝酸根离子以硝酸的形式回收和循环使用。本发明对磷酸的浓度没有特殊要求,当磷酸浓度越稀,引入的水越多,因此,为了减少水的引入,进一步优选为30~40wt.%。

13、作为一个优选的方案,所述减压蒸馏通过真空塔实现,减压蒸馏的条件为:真空塔顶压力为10~90kpa绝压,真空塔底温度为85~121℃,真空塔底溶液中hno3质量分数30~68%。在优选的减压蒸馏条件下可以以h2o-hno3共沸物形式回收硝酸溶液,且硝酸溶液的质量分数较高。可以直接循环使用,并且通过减压蒸馏温度和压强等条件可以控制硝酸溶液的馏出速率,从而可以控制酸性二水磷酸铁溶液的温度和酸度环境,以调节磷酸铁晶核生成和晶体生长速率,以获得结晶度高、粒度均匀的二水磷酸铁。

14、作为一个优选的方案,所述煅烧通过回转窑实现,煅烧的条件为:在空气气氛下,于550~800℃温度下,煅烧2~8h。采用回转窑进行煅烧能够保证二水磷酸铁受热均匀,且水分能够及时散发。而优选的温度下煅烧一定时间可以保证得到残留水分低于0.5%的磷酸铁。

15、作为一个优选的方案,所述煅烧的过程中,回转窑的转速为2~4r/min,物料体积占回转窑总容积的5~15%。

16、本发明的铁源采用硝酸溶液溶解的过程中可以采用常温搅拌、加热搅拌、球磨或超声处理等方式来促进溶解处理过程。优选为加热搅拌方式,加热搅拌溶解的反应温度为20~80℃,时间为1~24小时。进一步优选的反应温度为50~70℃,时间为4~8小时。

17、本发明的三价铁离子溶液与磷酸溶液混合反应过程中可以采用常温搅拌、加热搅拌、球磨或超声处理等方式来促进反应。当混合溶液呈现溶液状态时,优选分散混合方法为常温搅拌,时间为1~24h,优选为2h。当混合溶液呈现浆料状态时,优选分散混合方法为球磨,时间为1~24h,优选为2h。

18、本发明的酸性二水磷酸铁溶液或浆料中的铁元素浓度为0.1~2mol/l,优选为0.5~1.5mol/l。

19、本发明的减压蒸馏过程中,将原液浓缩至少1倍。减压蒸馏前期真空塔塔顶蒸出水冷凝以后部分回流,其余作为废水排出系统;减压蒸馏后期真空塔塔顶蒸出相应压力下的共沸混合物,具有恒沸点的组分固定的硝酸水溶液,hno3质量分数相对较高。该共沸混合物硝酸溶液经冷凝冷却得到硝酸溶液进行循环利用。

20、本发明的减压蒸馏所得浓缩母液进行固液分离,得到滤液和滤渣,滤液返回进行减压蒸馏,滤渣经洗涤干燥得到二水磷酸铁。

21、本发明制备的电池级磷酸铁的一次颗粒粒径较小,颗粒粒径为40~700nm,进一步优选为50~600nm,团聚成粒径较大的二次颗粒,d50在2~8μm范围内,进一步优选d50在3~6μm范围内。fe/p的摩尔比控制在0.96~0.99,进一步优选为0.97。

22、本发明的电池级磷酸铁的制备方法,包括如下步骤:

23、a)将铁源完全溶解于硝酸溶液中;

24、b)将磷酸分散于步骤a)所得的溶液中,经分散、混合,得到溶液或浆料;

25、c)将步骤b)所得的溶液或浆料进行减压蒸馏,得到硝酸溶液和含有磷酸铁的母液;

26、d)减压蒸馏产生的硝酸进行冷凝吸收处理,重新制得硝酸溶液进行循环利用;

27、e)对磷酸铁母液进行过滤、洗涤、干燥,得到二水磷酸铁;所得滤液返回进行减压蒸馏;

28、f)对二水磷酸铁进行煅烧得到磷酸铁产品。

29、相对现有技术,本发明技术方案带来的有益技术效果:

30、1)本发明采用铁或铁氧化物作为铁源,采用磷酸作为磷源,以硝酸作为酸介质,这些原料中未引入难高温挥发组分,反应生成二水磷酸铁后最终唯一成分为硝酸,而硝酸可以通过减压蒸馏方式以hno3与水蒸气共沸物形式回收,并进行循环利用,减少了酸性废水的产生,节约成本,绿色环保。

31、2)本发明利用减压蒸馏过程来调控二水磷酸铁的结晶温度和酸度,获得的二水磷酸铁纯度高,未引入难分解杂质离子,且粒径大小、形貌、晶型满足电池磷酸铁的制备要求。

32、3)本发明的方法工艺流程简单,原子利用率高,减少工艺废水处理量,实现无机酸循环利用,无环境污染,有利于大规模生产。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8229.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。