一种在石墨膜表面生长垂直碳纳米片的方法

- 国知局

- 2024-06-20 13:22:05

本发明涉及一种生长碳纳米片的方法。

背景技术:

1、垂直取向的碳纳米片,又称石墨烯纳米片或石墨烯纳米壁,由于碳纳米片较为锋利的边缘和巨大的比表面积,在电容器、催化剂载体、气体传感器和场发射器领域等都具有较好的应用价值。例如miller等人在ni基板上生长了一层垂直取向的碳纳米片,经测试发现,垂直石墨烯片在直流电中具有稳定的大电流和电流密度,并表现出很大的电容,可以作为储能材料和超级电容器使用(miller j r,outlaw r a et al.,science,2010,329(5999):1637–1639)。通过对碳纳米结构的设计和调整,可以得到在不同应用场景下使用的碳纳米片改性基板,或者将不同尺寸的碳纳米片取下等待后续使用。一直以来,为了便于加工和后续处理,碳纳米片的生长都主要集中在刚性基板上,并没有对其在柔性基板上生长的研究。

2、作为生长基板的高导热石墨膜是一种高导热二维材料,具有极高的石墨化度,因此石墨膜在面内具有较高的热导率。石墨膜是一种柔性薄膜,可以弯曲和变形,也能很轻松的成型和剪裁,变形后并不会对石墨膜高导热特性产生影响。将石墨膜和金属铝复合成高导热复合材料,将可以在二维散热领域得到应用。但是石墨膜与铝基体之间存在着界面相容性差、界面结合弱等问题,出现界面脱粘的现象。

技术实现思路

1、本发明为了解决现有的石墨膜与铝基体之间界面相容性差和界面结合弱的问题,提出在石墨膜表面生长垂直碳纳米片的方法。

2、本发明在石墨膜表面生长垂直碳纳米片的方法按以下步骤进行:

3、一、石墨膜预处理

4、将石墨膜平铺在烧杯中,分别使用去离子水、无水乙醇和丙酮进行超声清洗,以去除石墨膜表面的杂质;清洗后在丙酮中浸泡,浸泡后烘干,烘干后将石墨膜置入金属盐催化剂溶液中,浸泡后取出烘干至恒重;

5、所述的金属盐催化剂溶液中金属盐催化剂为硝酸镍或硝酸铁中的一种或两种;

6、所述的金属盐催化剂溶液中金属盐催化剂的浓度为0.05~0.14mol/l;

7、所述在丙酮中浸泡的时间为10~96h;

8、二、射频等离子体化学气相沉积

9、将步骤一中得到的石墨膜置入管式炉中,将管式炉抽真空至真空度为15pa以下,以除去系统内的湿气和杂质;

10、之后将管式炉预热,预热过程中持续通入氢气;预热结束后,通入甲烷和氢气,并开启射频电源在生长温度沉积碳纳米片;

11、沉积结束后,继续维持氢气的通入,待系统降温至室温后停止通氢气,将石墨膜取出;

12、所述管式炉预热的工艺为:以5~20℃/min的升温速率升温至600℃~700℃并保温0~30min;

13、所述的生长温度为600℃~700℃;

14、所述的沉积碳纳米片过程中甲烷的流量为12~24sccm;所述的沉积碳纳米片过程中甲烷和氢气的流量比为4:1;

15、所述的沉积碳纳米片过程的时间为20~40min。

16、本发明具有以下有益效果:

17、1、本发明在石墨膜表面生长的垂直碳纳米片本身为碳材料,和其他表面镀层如金属镀层(铜镀层、镍镀层)相比,碳纳米片热导率更高,且碳纳米片和石墨膜紧密相连。将表面生长垂直碳纳米片的石墨膜和金属铝复合成的复合材料后,复合材料中碳纳米片和金属铝的表面接触面积增大,能够改善复合材料的界面结合效果,因此本发明能够改善石墨膜和铝的界面结合的同时不引入热导率更低的中间层。

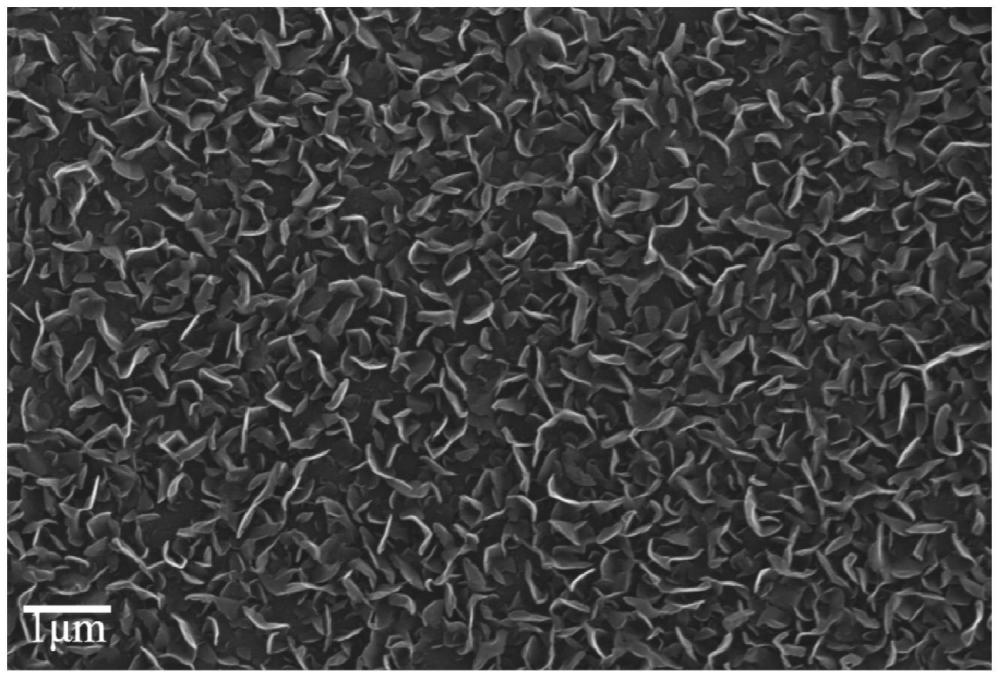

18、2、本发明在石墨膜表面生长的碳纳米片约为10~30nm厚,长度在50nm-1μm之间,并且表面锋锐,比表面积显著增加,可以有效的提高石墨膜的界面粗糙度和表面的吸附能力,可以改善石墨膜和铝的界面结合,从而提高复合材料的导热性能。和金属镀层相比,引入的碳纳米片作为碳材料,本身具有更高的热导率,对复合材料热性能的影响更小,采用碳纳米片制备的复合材料的热导率能够达到648-688w/(mk)。

19、3、本发明在完成沉积碳纳米片后,并不会影响石墨膜的基本特性,石墨膜的高导热特性仍得到保留,并且依然可以进行适当的变形和裁切,满足后续的应用需求。

20、4、本发明催化剂的引入的作用是作为形核点和提高碳纳米结构生长时吸收等离子体中活性碳物种的能力。在催化剂的作用下碳纳米片密度明显提高,不同碳纳米片的生长相互制约,每个碳纳米片的尺寸下降,或表现出碳纳米片的分岔。因此通过加入催化剂的方式改变了碳纳米片的形貌,提高了碳纳米片的生长效果,将表面生长垂直碳纳米片的石墨膜和金属铝复合成的复合材料后,复合材料中碳纳米片和金属铝的表面接触面积增大,能够改善复合材料的界面结合效果。

21、本发明另一种在石墨膜表面生长垂直碳纳米片的方法按以下步骤进行:

22、一、石墨膜预处理

23、将石墨膜平铺在烧杯中,分别使用去离子水、无水乙醇和丙酮进行超声清洗,以去除石墨膜表面的杂质;清洗后在丙酮中浸泡,浸泡后烘干;

24、所述在丙酮中浸泡的时间为10~96h;

25、二、射频等离子体化学气相沉积

26、将步骤一中得到的石墨膜置入管式炉中,将管式炉抽真空至真空度为15pa以下,以除去系统内的湿气和杂质;之后将管式炉预热,预热过程中持续通入氢气;

27、预热结束后,通入甲烷和氢气,并开启射频电源在生长温度沉积碳纳米片;

28、沉积结束后,继续维持氢气的通入,待系统降温至室温后停止通氢气,将石墨膜取出;

29、所述管式炉预热的工艺为:以5~20℃/min的升温速率升温至600℃~700℃并保温0~30min;

30、所述的生长温度为600℃~700℃;

31、所述的沉积碳纳米片过程中甲烷的流量为12~24sccm;所述的沉积碳纳米片过程中甲烷和氢气的流量比为4:1;

32、所述的沉积碳纳米片过程中射频电源的射频功率为100~300w,射频频率为13.56mhz;

33、所述的沉积碳纳米片过程的时间为20~40min。

34、本发明具有以下有益效果:

35、1、本发明在石墨膜表面生长的垂直碳纳米片本身为碳材料,和其他表面镀层如金属镀层(铜镀层、镍镀层)相比,碳纳米片热导率更高,且碳纳米片和石墨膜紧密相连。将表面生长垂直碳纳米片的石墨膜和金属铝复合成的复合材料后,复合材料中碳纳米片和金属铝的表面接触面积增大,能够改善复合材料的界面结合效果,因此本发明能够改善石墨膜和铝的界面结合的同时不引入热导率更低的中间层。

36、2、本发明在石墨膜表面生长的碳纳米片约为10~30nm厚,长度在50nm-1μm之间,并且表面锋锐,比表面积显著增加,可以有效的提高石墨膜的界面粗糙度和表面的吸附能力,可以改善石墨膜和铝的界面结合,从而提高复合材料的导热性能。和金属镀层相比,引入的碳纳米片作为碳材料,本身具有更高的热导率,对复合材料热性能的影响更小,采用碳纳米片制备的复合材料的热导率能够达到694-705w/(mk)。

37、3、本发明在完成沉积碳纳米片后,并不会影响石墨膜的基本特性,石墨膜的高导热特性仍得到保留,并且依然可以进行适当的变形和裁切,满足后续的应用需求。

38、4、在无催化剂情况下,生成生长过程中通入的甲烷和氢气载气电离出的氢等离子体对石墨膜表面的碳产生了一定的还原作用还原成烃类进入气体,石墨膜表面形成了细小的缺陷。等离子体引入的缺陷取代了催化剂的形核作用,甲烷气体电离出来的碳物质和表面的缺陷结合形成了最初的生长核,石墨烯在形核处向边缘扩张生长,生长得到的石墨烯当尺寸达到一定情况时,石墨烯表面受到等离子体的自偏置电压作用,方向趋向于自偏置电压方向,即垂直于石墨膜表面,进一步增大了和载气中碳物质的接触面积,使得等离子体中的碳落在碳纳米片上的概率要远大于落在石墨膜上的概率,生长大于了形核,从而开始向外延生长长大。偏置电压导致碳纳米片垂直取代了催化剂的提高吸收能力的效果,因此在无催化剂条件下也能得到碳纳米片形貌。如采用金属元素为催化剂,催化剂热导率比石墨膜要低的多,催化剂留在石墨膜表面,会引入额外的界面热阻,从而导致热导率降低,因此本发明在未采用催化剂条件下可以一次在无催化剂条件下大面积的在石墨膜上均匀的生长碳纳米片,生长时间短,生长的碳纳米片分布均匀,未采用催化剂制备的碳纳米片也有利于提高复合材料的热导率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8272.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表