一种碳纤维板材预制体的制备方法、碳纤维板材预制体及应用与流程

- 国知局

- 2024-06-20 13:24:50

本发明涉及保温隔热碳纤维制造领域,尤其是涉及一种碳纤维板材预制体的制备方法、碳纤维板材预制体及应用。

背景技术:

1、对于硅、碳化硅等半导体,可采用长晶炉和拉单晶的方式获得近乎无位错的高质量单晶体材料,但是一般需要在非常高的温度和压力下才能实现液态到固态的直接转换。

2、在半导体单晶材料的工业生产过程中大多数高温炉(如单晶硅生长炉、气氛烧结炉等),显然高温炉内部的保温性和热场的控制极为重要。通过保温性的提高和热场的控制不仅能够让半导体单晶材料生长顺利,而且生长出的单晶质量高;反之,则可能无法生长出单晶,即使生长出单晶,也容易发生晶变,变成多晶或有大量缺陷的结构。而碳纤维复合材料是一种适用于高温场景的材料,在保护性气氛下,其最高使用温度高达2000℃以上,具有低导热系数、低热容量、低密度、耐高温、耐热冲击、可加工性好等优异性能,显然是作为提高保温性和热控制场的重要材料。

3、目前,现有碳纤维预制体制作工艺技术如下:碳纤维原丝→碳纤维短切丝→梳理成网胎→网胎裁切→铺层→针刺→预制体。即将裁切好的网胎,按照3~5层网胎一组将其铺整齐,然后将其放置在针板上针刺,由于针板上的刺针带有倒钩,会将部分纤维带起来在网胎的z向现成连接,从而将网胎层间连接起来形成一个整体,针刺完成一组后再将下一组网胎铺在上一组针刺好的半成品上继续针刺,直到6组原料全部针刺完成后得到一件整体的产品。随后,预制体后续处理依次进行预制体浸胶→热压固化成型→碳化→致密化→高温纯化。

4、然而,上述现有技术的问题在于:(1)将短切丝梳理成网胎后,其网胎很蓬松体积密度仅为0.15~0.17 g/cm3,导致其压制成型后孔隙率高,树脂板的密度仅为1.1~1.2 g/cm3,碳化后密度仅为0.9~1.0 g/cm3,导致后续需要多次致密化(至少5次)才能将密度提升至1.55 g/cm3以上;(2)针刺的过程会将纤维刺断,及存在刺针针刺完成后会留下针孔导致孔隙率高,和产品的力学性能不良。通常现有技术炭炭板材的弯曲强度最高为120 mpa、拉伸强度仅为80 mpa,限制了其使用场景。

5、因此,目前的碳纤维预制体等保温材料仍存在纯度低杂质多、热导率高、体积密度低、力学强度低、产品制作周期长,使用寿命短等因素,导致半导体晶体的生长速度及生长质量受到较为严重的影响,制约着其在光伏半导体领域的快速发展。

6、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种碳纤维板材预制体的制备方法,所述制备方法使用超声震动液体树脂的方法,使浸泡在液体树脂中的碳纤维原丝均匀分散开,形成1~2 mm的并丝,再依次进行加压和烘烤、铺层和浸胶、热压、碳化、致密化,使得碳纤维板材预制体的密度显著提升,致密化周期减少、力学性能提升(弯曲强度和抗拉强度)。

2、为了实现本发明的上述目的,特采用以下技术方案:

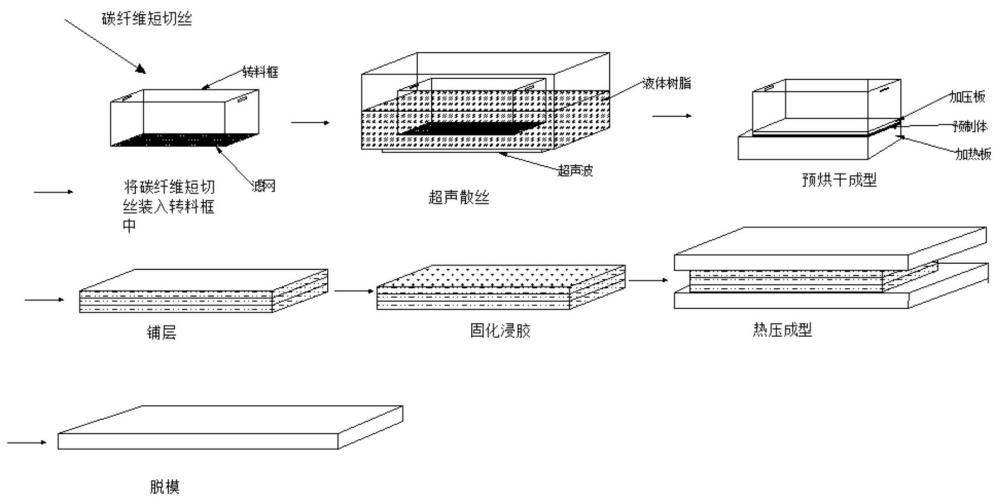

3、第一方面,本发明提供一种碳纤维板材预制体的制备方法,所述制备方法包括以下步骤:

4、将碳纤维短切丝平铺于底部具有滤网的转料框后,将所述转料框浸入酚醛树脂中,进行超声分散处理;

5、将浸渍树脂液后的碳纤维层进行加压和烘烤,得到预烘干胚体;

6、将预烘干胚体进行铺层和浸胶处理,得到预浸预制体;

7、将预浸预制体通过梯度升温加压进行热压处理,得到热压预制体;

8、将热压预制体进行碳化处理,得到碳化预制体;

9、将碳化预制体置于酚醛树脂中,进行加压处理使碳化预制体的空隙中填充酚醛树脂,再进行高温处理,完成致密化,得到碳纤维板材预制体。

10、在本发明中,首先使用超声震动液体树脂的方法,将浸泡在液体树脂中的碳纤维短切丝均匀分散开,然后将其捞起形成一层浸过胶的碳纤维预制体,不同之处在于网胎中的碳纤维完全被梳理机梳理开形成单丝,本发明的预制体中的碳纤维短切丝并没有完全分散开,而是形成1~2 mm的并丝。即并未使用针刺工艺,很好地解决了针刺完成后会留下针孔导致孔隙率高和产品的力学性能不良的问题。

11、更进一步地,在本发明中,采用以下特定的条件一次进行加压和烘烤、铺层和浸胶、热压处理、碳化处理、致密化处理,从而进一步提高了碳纤维板材预制体的密度和均匀性,并使得致密化周期得以降低,同时进一步改变整体力学性能差,并延长碳纤维板材预制体的寿命。

12、优选地,所述超声分散处理的频率为80~100 khz,例如可以是80 khz、82 khz、84khz、86 khz、88 khz、90 khz、92 khz、94 khz、96 khz、98 khz、100 khz等,功率密度为0.8~0.9 w/cm2,例如可以是0.8 w/cm2、0.82 w/cm2、0.84 w/cm2、0.86 w/cm2、0.88 w/cm2、0.9w/cm2等,振幅为80~90 μm,例如可以是80 μm、82 μm、84 μm、86 μm、88 μm、90 μm等。

13、在本发明中,以上述特定的超频率、功率密度和振幅进行超声分散处理,有助于碳纤维短切丝在液体树脂中更为均匀低分散,使碳纤维短切丝上更均匀地附着酚醛树脂。

14、优选地,所述超声分散处理的温度为20~25℃,例如可以是20℃、21℃、22℃、23℃、24℃、25℃等,时间为20~40 min,例如可以是20 min、25 min、30 min、35 min、40 min等。

15、优选地,所述滤网的孔径为50目以上,例如可以是50目、100目、150目、200目、250目、300目等。

16、优选地,所述碳纤维短切丝的长度为30~50 mm,例如可以是30 mm、35 mm、40 mm、45 mm、50 mm等。

17、优选地,所述碳纤维短切丝的平铺的厚度为0.4~0.7mm,例如可以是0.4 mm、0.45mm、0.5 mm、0.55 mm、0.6 mm、0.65 mm、0.7 mm等。

18、优选地,所述碳纤维短切丝和树脂液的质量比为1:(100~150),例如可以是1:100、1:105、1:110、1:115、1:120、1:125、1:130、1:135、1:140、1:145等。

19、优选地,所述酚醛树脂的粘度为10~30 cp,例如可以是10 cp、12 cp、14 cp、16cp、18 cp、20 cp、22 cp、24 cp、26 cp、28 cp、30 cp等。

20、优选地,所述酚醛树脂为exp0371。

21、优选地,所述预烘干胚体具体由以下步骤制备得到:

22、将转料框置于加热板上,并于浸渍树脂液后的碳纤维层的表面覆盖加压板,进行烘烤,得到预烘干胚体。

23、优选地,所述加压板的质量为50 kg以上,例如可以是50 kg、52 kg、54 kg、56 kg、58 kg、60 kg等。

24、优选地,所述烘烤的温度为80~90℃,例如可以是80℃、82℃、84℃、86℃、88℃、90℃等,烘烤的时间为40~80 min,例如可以是40 min、50 min、60 min、70 min、80 min等。

25、优选地,所述预浸预制体具体由以下步骤制备得到:

26、在一层预烘干胚体的表面喷涂和/或涂覆酚醛树脂后,覆盖另一层预烘干胚体进行贴合,重复此步骤,直至铺层的层数至满足成品密度为止。

27、优选地,所述表面喷涂和/或涂覆的酚醛树脂的用量为单层预烘干胚体的质量的1~2倍,例如可以是1倍、1.2倍、1.4倍、1.6倍、1.8倍、2倍等。

28、优选地,所述酚醛树脂的粘度为5000~7000 cp,例如可以是5000 cp、5200 cp、5400 cp、5600 cp、5800 cp、6000 cp、6200 cp、6400 cp、6600 cp、6800 cp、7000 cp等。

29、优选地,所述酚醛树脂为pf9501。

30、优选地,所述铺层的层数=成品密度/单层预烘干胚体的质量。

31、优选地,所述梯度升温加压的程序为:

32、先于第一温度85~95℃(例如可以是82℃、86℃、88℃、90℃、92℃、95℃等)、第一压力0.2~0.4 mpa(例如可以是0.22 mpa、0.24 mpa、0.26 mpa、0.28 mpa、0.3 mpa、0.32 mpa、0.34 mpa、0.36 mpa、0.38 mpa、0.4 mpa等)下预热处理55~65 min(例如可以是55 min、56min、58 min、60 min、62 min、64 min、65 min等),再于第二温度130~140℃(例如可以是130℃、132℃、134℃、136℃、138℃、140℃等)、第二压力0.5~1.5 mpa(例如可以是0.5 mpa、0.6mpa、0.8 mpa、1 mpa、1.2 mpa、1.4 mpa、1.5 mpa等)下保温处理25~35 min(例如可以是25min、26 min、28 min、30 min、32 min、34 min、35 min等),最后于第三温度170~180℃(例如可以是170℃、172℃、174℃、176℃、178℃等)、第三压力4~6 mpa(例如可以是4 mpa、4.2mpa、4.5 mpa、4.8 mpa、5 mpa、5.2 mpa、5.5 mpa、5.8 mpa、6 mpa等)下保温处理100~150 min(例如可以是100 min、105 min、110 min、115 min、120 min、125 min、130 min、135min、140 min、145 min、150 min等)。

33、优选地,升温至第一温度的速率为2~3℃/min,例如可以是2℃/min、2.2℃/min、2.4℃/min、2.6℃/min、2.8℃/min、3℃/min等,升压至第一压力的速率为4~4.8 mpa/min,例如可以是4 mpa/min、4.2 mpa/min、4.4 mpa/min、4.6 mpa/min、4.8 mpa/min等。

34、优选地,升温至第二温度的速率为1~2℃/min,例如可以是1℃/min、1.2℃/min、1.4℃/min、1.6℃/min、1.8℃/min、2℃/min等,升压至第二压力的速率为3~3.5 mpa/min,例如可以是3 mpa/min、3.1 mpa/min、3.2 mpa/min、3.3 mpa/min、3.4 mpa/min、3.5 mpa/min等。

35、优选地,升温至第三温度的速率为0.5~1℃/min,例如可以是0.5℃/min、0.6℃/min、0.7℃/min、0.8℃/min、0.9℃/min、1℃/min等,升压至第三压力的速率为2~2.5 mpa/min,例如可以是2 mpa/min、2.1 mpa/min、2.2 mpa/min、2.3 mpa/min、2.4 mpa/min、2.5mpa/min等。

36、优选地,所述热压预制体的密度为1.55~1.60 g/cm3,例如可以是1.55 g/cm3、1.56g/cm3、1.57 g/cm3、1.58 g/cm3、1.59 g/cm3、1.60 g/cm3等。

37、优选地,所述碳化处理的温度为750~850℃,例如可以是750℃、760℃、780℃、800℃、810℃、820℃、830℃、840℃、850℃等,所述碳化处理的时间为1.5~2.5 h,例如可以是1.5 h、1.6 h、1.8 h、2 h、2.2 h、2.4 h、2.5 h等。

38、优选地,所述碳化处理的升温速率为1~2℃/min,例如可以是1℃/min、1.2℃/min、1.4℃/min、1.6℃/min、1.8℃/min、2℃/min等。

39、优选地,所述致密化处理的步骤具体为:

40、将碳化预制体置于酚醛树脂中,进行加压处理使碳化预制体的空隙中填充酚醛树脂,再进行高温处理,得到碳纤维板材预制体;

41、优选地,所述碳化预制体和酚醛树脂的质量比为1:(1.5~2),例如可以是1:1.5、1:1.6、1:1.7、1:1.8、1:1.9、1:2等。

42、优选地,所述酚醛树脂的粘度为200~400 cp,例如可以是200 cp、220 cp、240 cp、260 cp、280 cp、300 cp、320 cp、340 cp、380 cp、400 cp等。

43、优选地,所述酚醛树脂为pf9701。

44、优选地,所述加压处理的压力为2~3 mpa,例如可以是2 mpa、2.2 mpa、2.4 mpa、2.6 mpa、2.8 mpa、3 mpa等。

45、优选地,所述高温处理的温度为750~850℃,例如可以是750℃、760℃、780℃、800℃、810℃、820℃、830℃、840℃、850℃等。

46、优选地,所述致密化处理的次数为1~2次。

47、优选地,第一次致密化处理后所述碳纤维板材预制体的密度为1.52 g/cm3以上,例如可以是1.52 g/cm3、1.53 g/cm3、1.54 g/cm3、1.55 g/cm3、1.56 g/cm3、1.57 g/cm3、1.58 g/cm3、1.59 g/cm3等。

48、优选地,第二次致密化处理后所述碳纤维板材预制体的密度为1.58 g/cm3以上,例如可以是1.58 g/cm3、1.59 g/cm3、1.60 g/cm3、1.61 g/cm3、1.62 g/cm3、1.63 g/cm3、1.64 g/cm3、1.65 g/cm3等。

49、第二方面,本发明提供一种碳纤维板材预制体,所述碳纤维板材预制体由如第一方面所述的制备方法制备得到。

50、第三方面,本发明提供一种如第二方面所述的碳纤维板材预制体作为制备光伏半导体的装置中的隔热材料的应用。

51、相对于现有技术,本发明具有以下有益效果:

52、(1)本发明使用超声震动液体树脂的方法,将浸泡在液体树脂中的碳纤维短切丝均匀分散开,然后将其捞起形成一层浸过胶的碳纤维预制体,碳纤维短切丝并没有完全分散开,而是形成1~2 mm的并丝;

53、(2)本发明所述制备方法并未使用针刺工艺,很好地解决了针刺完成后会留下针孔导致孔隙率高和产品的力学性能不良的问题;

54、(3)本发明所述制备方法采用特定的条件一次进行加压和烘烤、铺层和浸胶、热压处理、碳化处理、致密化处理,从而进一步提高了碳纤维板材预制体的密度和均匀性,并使得致密化周期得以降低,同时进一步改变整体力学性能差,并延长碳纤维板材预制体的寿命。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8400.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表