一种氧化钇粉体制备方法

- 国知局

- 2024-06-20 13:24:34

本发明涉及氧化钇粉体制备,具体涉及一种可以控制所得氧化钇粉体形貌的氧化钇粉体制备方法。

背景技术:

1、氧化钇(y2o3)作为一种重要的稀土化合物,具有独特的耐热性、抗腐蚀性、高介电常数等一系列优良的物理、化学及光学性能,被广泛用于磁性材料、光学玻璃、陶瓷材料、荧光材料、电子材料、催化材料等,并在相应的领域发挥着不可替代的重要作用。

2、随着科技的不断发展,上述高新技术领域也都对y2o3粉体提出了一些特殊的性质要求,除了纯度高外,还表现在一些物理性质方面,如粉体形貌、粒度、分散性、流动性、密度等,尤其是粉体的形貌特性,很大程度上决定了其特有的功能性。

3、有学者研究发现纳米管花状y2o3:eu3+的红色发射强度远高于非球形的y2o3:eu3+,原因是纳米管花状y2o3:eu3+粉体结晶度更高,表面缺陷更少。另有学者尝试用四种不同形态的y2o3载体制备了ni/y催化剂,用于催化氨的分解,结果表明y2o3载体的形态会通过影响活性金属ni的粒径和分布直接影响氨的催化分解。可见,不同形貌的y2o3粉体具备不同的性能特征,根据其独有的性能又可对其应用场景进行针对性的设计和选择,因此,如何制备形貌可控的y2o3粉体就显得尤为重要。

4、目前,控制y2o3粉体形貌最常用的方法主要有两种:(1)在合成过程中引入适当的表面活性剂或纳米模板以修饰表面或诱导晶粒定向生长。该方法在去除添加剂时通常还需要煅烧处理,从而增加了成本和能耗。此外,煅烧过程还可能因添加剂的分解而产生有毒物质;(2)合成方法的选择和调控。目前可用于y2o3粉体合成的方法有很多,如溶胶-凝胶法、沉淀法、微乳液法、水热法等。

5、大量研究表明,很难通过单一的方法达到对y2o3粉体形貌的有效调控。因此,如何通过合成方法的设计,结合不同方法的优势实现y2o3粉体形貌的可控合成,同时又使其具有好的分散性和均匀性,对y2o3粉体形貌的定制化制备及发展具有重要的科学意义和应用价值。相较而言,水热法和沉淀法在控制合成粉体形貌上具有独特的优势,有研究者通过水热法发现酸的类型对y2o3粉体的形貌有很强的影响,在乙酸中会趋向于形成纳米片,而在盐酸和硝酸中又趋向于形成纳米球。然而,成核和晶体生长过程的可控性相对较差,因此晶粒尺寸分布均匀性欠佳。另有研究人员尝试通过沉淀法调控成核和晶体生长的速度,合成了不同形状且粒度分布均匀的y2o3粉末,但结晶度相对较差。

6、因此,需要开发新的控制y2o3粉末形貌的方法。

技术实现思路

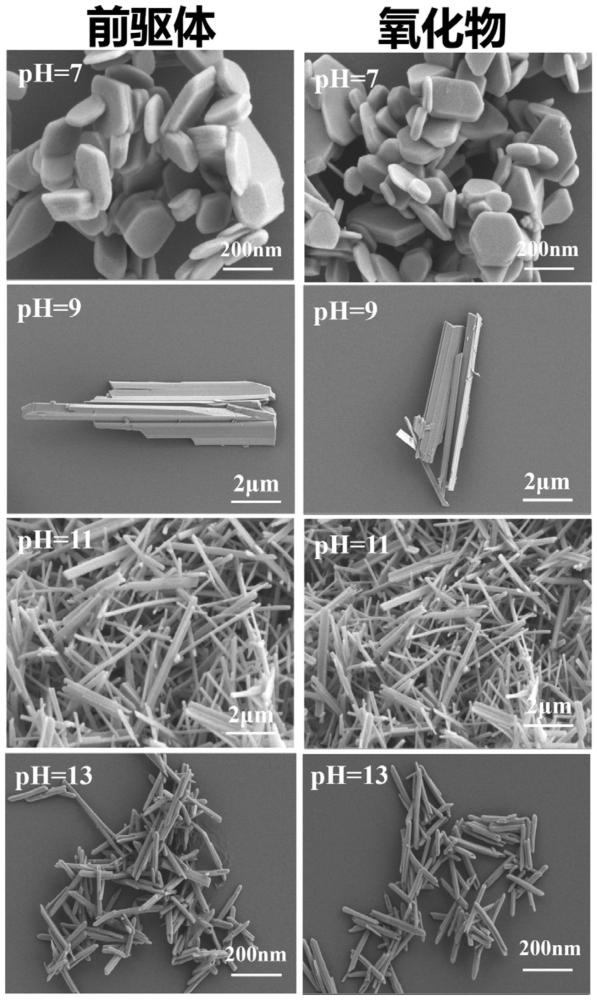

1、针对现有技术中的缺陷,本技术发明人突破传统根据所需的y2o3粉体形貌选择不同表面活性剂、模板或合成方法的常规思路,经过深入实验,意外发现,将水热法与沉淀法相结合,通过调控反应体系的ph值,可以实现了不同形态和晶体结构的y2o3前驱体的可控合成,并通过煅烧制度的设计与优化,可以有效保持前驱体的形貌特征,由此完成了本发明。

2、本发明提供一种氧化钇粉体的制备方法,包括如下步骤:

3、s1:使钇盐水溶液与碱金属氢氧化物在ph=7-14的条件下进行沉淀反应;

4、s2:将s1的反应混合物在160-200℃的温度下进行水热反应得到y2o3前驱体;

5、s3:对y2o3前驱体在200-300℃的温度下进行预加热;

6、s4:将y2o3前驱体在800-900℃的温度下煅烧得到y2o3粉体。

7、步骤s1:

8、钇盐为水溶性钇盐,例如为硝酸钇、氯化钇,优选为硝酸钇。

9、钇盐水溶液的浓度可以为0.1-0.4mol/l。在该浓度范围内,有利于反应溶液ph的精确控制,也才具备形成更多形貌前驱体的条件。如果浓度过高,则高ph会因反应液过于粘稠难以调控,而浓度过低,则只能形成棒状和针管状两种形貌,无法得到片状结构前驱体。

10、碱金属氢氧化物包括氢氧化钠、氢氧化钾、氢氧化锂、氢氧化铷、氢氧化铯,优选为氢氧化钠。

11、碱金属氢氧化物可以配制为水溶液使用,优选水溶液的浓度为10.0mol/l以上,更优选为饱和溶液。在这种情况下,可以在维持溶液中y3+浓度相对恒定的同时让反应ph的精确控制更容易实现,最大限度减小反应过程可变因素对前驱体形貌的影响。

12、通过控制碱金属氢氧化物的加入量可以将钇盐水溶液的ph调节到7-14,例如7、9、11和13。通过实验发现,在本发明限定的沉淀和水热反应条件下,反应溶液ph值在7之前,前驱体结构主要组成为y2(oh)5.14(no3)·2h2o,颗粒形态主要为片状,而在7之后至13之前,则主要为y4o(oh)9(no3),颗粒形态主要为棒状,且在此范围内,ph值越大,颗粒尺寸越小;当ph超过13时,颗粒形态又转变为以y(oh)3组成的针管状结构为主。

13、为了使反应均匀进行,可以采取促进反应物混合的手段。例如,反应可以在搅拌下进行,但不限于此。

14、为了使得反应充分进行,反应可以进行1h以上,2h以上,例如2-4h。

15、反应可以在0-50℃,优选在10-40℃,更优选15-30℃,特别是室温的温度下进行。

16、步骤s2:

17、反应温度可以为160-200℃,例如165、170、175、180、185、190、195℃等。在该温度范围内,可以得到晶化程度高、分散性好的前驱体。如果温度过高,则前驱体团聚现象严重,而温度过低,则前驱体晶化程度低,存在无定形状态。

18、水热反应可以进行10h以上,15h以上,或18h以上。对于反应时间的上限没有特别限制,但是时间过长在成本上不经济的。因此,反应时间可以为,例如18-24h。在该时间范围内,可以获得形貌均匀的前驱体。如果时间过短,则前驱体形貌不均匀。

19、步骤s2还可以包括对y2o3前驱体进行洗涤和干燥的步骤。

20、洗涤用于除去y2o3前驱体上附着的杂质成分,例如未反应的反应物、生成的副产物、原料中携带的杂质等。在一些实施方式中,洗涤可以使用去离子水和乙醇进行,例如先使用去离子水洗涤,再使用乙醇洗涤。洗涤可以进行一次或多次。

21、干燥用于除去y2o3前驱体附带的溶剂,例如水或乙醇。干燥的温度没有特别限制,例如可以在50-200℃,60-150℃或70-100℃的温度下进行。干燥的时间没有特别限制,可以根据干燥温度及其干燥效果而变化,例如可以为5h以上,10h以上,12h以上等。对于干燥时间的上限没有特别限制,但是时间过长在成本上不经济的。因此,干燥时间可以为,例如12-24h。

22、步骤s3:

23、通过预加热可以进一步去除y2o3前驱体中附带的溶剂或挥发物,避免在煅烧过程中破坏前驱体的形貌特征,有利于保持前驱体的形貌特征。

24、预加热温度可以为200-300℃,例如,210、220、230、240、250、260、270、280、290℃等。在该温度范围内,有利于维持晶体结构完整。如果温度过高,则可能导致晶体结构破坏,难以维持前驱体的形貌,而温度过低,则起不到预加热效果。

25、预加热时的升温速度没有特别限制,但要避免过快升温,以免残留溶剂或挥发物的快速挥发而导致粉体形貌被破坏。一般而言,升温速度为8℃/min以下或5℃/min以下。升温速度过慢会导致升温时间过长而在成本上不经济的,因此,升温速度可以为1-5℃/min。

26、预加热的时间没有特别限制,可以根据原料的用量、颗粒粒径、预加热温度等变化,例如可以为0.5h以上,1h以上等。对于预加热时间的上限没有特别限制,但是时间过长在成本上不经济的。因此,预加热时间可以为,例如1-2h。

27、步骤s3还可以包括对y2o3前驱体粉碎的步骤。粉碎可以破坏在水热过程中发生的y2o3前驱体之间的结合,使得y2o3前驱体尺寸更均匀,有利于均匀煅烧,保持前驱体的形貌特征。粉碎的方法没有特别限制,只要能够达到合适的颗粒尺寸就可以,例如可以采用研磨、球磨等,但不限于此。

28、步骤s4:

29、煅烧温度可以为800-900℃,例如,810、820、830、840、850、860、870、880、890℃等。在该温度范围内,可以形成晶体结构完整,粒度小而分布均匀的粉体。如果温度过高,则粉体由于过烧,颗粒间易出现板结,且粉体颗粒存在异常长大的趋势,难以维持前驱体的形貌,而温度过低,则粉体会存在不完全分解的杂相,晶相纯度和完整度均较低。

30、煅烧时的升温速度没有特别限制,但要避免过快升温,以免残留溶剂或挥发物的快速挥发而导致粉体形貌被破坏。一般而言,升温速度为15℃/min以下或10℃/min以下。升温速度过慢会导致升温时间过长而在成本上不经济的,因此,升温速度可以为5-10℃/min。

31、煅烧的时间没有特别限制,只要使得前驱体完全转化即可。合适的煅烧时间可能根据煅烧原料的用量、颗粒粒径、煅烧温度等条件而略有不同,可以通过常规实验确定。例如煅烧时间可以为1小时以上,1.5小时以上,例如2h、3h、4h、5h、6h等,但不限于此。一般而言,煅烧时间可以在8h以内,例如1.5-5h,2-4h等。

32、在一些实施方式中,根据本发明的氧化钇粉体的制备方法,包括如下步骤:

33、s1-1:在搅拌下将饱和naoh水溶液加入到浓度为0.1-0.4mol/l的硝酸钇水溶液中调节ph值为7-14,然后搅拌反应2-4h;

34、s2-1:将s1-1的反应产物在160-200℃进行水热反应18-24h,得y2o3的前驱体;将y2o3前驱体用去离子水和无水乙醇分别进行洗涤,洗至滤液ph=7,然后在70-100℃干燥12-24h;

35、s3-1:将s2-1中干燥的y2o3前驱体粉碎后,先以1-5℃/min的升温速率升温至200-300℃,保温1-2h;

36、s4-1:以5-10℃/min的升温速率升温至800-900℃,保温2-4h,再以10-15℃/min的速率降温至室温,即得y2o3粉体。

37、有益效果:

38、1)本发明突破了传统根据所需的y2o3粉体形貌选择不同表面活性剂、模板或合成方法的常规思路,从材料结构决定性能入手,结合水热法容易获得晶化程度高的粉体和沉淀法容易控制晶核的形成和成长过程的优势,仅通过调控反应体系的ph值,实现了不同形态和晶体结构的y2o3前驱体的可控合成,且有别于现有研究中需通过不同酸剂的选择才可实现不同形貌前驱体的合成,本发明可实现一种沉淀剂通过简单调节ph而沉淀出不同形貌的效果。并通过对前驱体进行综合热分析,跟踪其热分解过程,结合粉体的晶相组成,对煅烧方式、煅烧温度、升温速率及保温时间进行设计与优化,有效保持了前驱体的形貌特征。

39、2)本发明反应流程简单、操作简便,制备的y2o3粉体不仅形貌可控,还可通过反应物量(反应ph值)的调控实现片状、棒状、针管状等形貌的制备,且得到的粉体具有标准的正态分布,峰型窄而完整,其纯度高达99.9%,具有好的分散性、均匀性、高的纯度等优点,对y2o3粉体的定制化制备具有重要的意义。

40、3)本发明在不采用任何表面活性剂或分散剂的前提下,通过选择高浓度碱金属氢氧化物(特别是饱和溶液)溶液,可以在有效调控溶液ph的同时,尽可能减少加入量,降低对钇盐溶液的稀释,更有效地控制反应体系中y3+离子的浓度,提高了实验的可重复性和可控性。

41、在上文中已经详细地描述了本发明,但是上述实施方式本质上仅是例示性,且并不欲限制本发明。此外,本文并不受前述现有技术或技术实现要素:或以下实施例中所描述的任何理论的限制。

42、除非另有明确说明,在整个申请文件中的数值范围包括其中的任何子范围和以其中给定值的最小子单位递增的任何数值。除非另有明确说明,在整个申请文件中的数值表示对包括与给定值的微小偏差以及具有大约所提及的值以及具有所提及的精确值的实施方案的范围的近似度量或限制。

43、除了在最后提供的工作实施例之外,本技术文件(包括所附权利要求)中的参数(例如,数量或条件)的所有数值在所有情况下都应被理解为被术语“大约”修饰,不管“大约”是否实际出现在该数值之前。“大约”表示所述的数值允许稍微不精确(在该值上有一些接近精确;大约或合理地接近该值;近似)。如果“大约”提供的不精确性在本领域中没有以这个普通含义来理解,则本文所用的“大约”至少表示可以通过测量和使用这些参数的普通方法产生的变化。例如,“大约”可以包括小于或等于10%,小于或等于5%,小于或等于4%,小于或等于3%,小于或等于2%,小于或等于1%或者小于或等于0.5%的变化。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8388.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表