一种锂混合溶液提取碳酸锂的方法及装置与流程

- 国知局

- 2024-06-20 13:26:34

本发明涉及提锂,特别涉及一种锂混合溶液提取碳酸锂的方法及装置。

背景技术:

1、锂及锂的化合物在能源、航空航天、冶金、陶瓷等领域有着广泛的用途,对我国国民经济的发展具有重要的意义。在锂及锂的化合物中,碳酸锂是生产金属锂和锂盐的基础材料,其它工业锂产品都是碳酸锂的下游产品,因此碳酸锂在锂行业中属于最为关键的生产原料。但由于我国生产能力有限,所需的碳酸锂很多依赖进口,严重制约了国内锂产业的发展。

2、现有工艺中,常用的生产碳酸锂的工艺是锂辉石-硫酸法生产碳酸锂,其中,在生产中通过固液分离产出粗品碳酸锂和沉锂母液,由于碳酸锂在此硫酸钠溶液体系中具有一定溶解度,所以沉锂母液中还含有浓度为 6-7g/l的锂,这部分的锂是必须回收的,所以需要对碳酸锂沉锂母液进行蒸发结晶,从而获取碳酸锂。由于沉锂母液中含有部分固体杂质,若不对其进行处理,得到的碳酸锂纯度较低。

3、为此,申请号为cn202221993592.8的一种用于处理生产碳酸锂的沉锂母液的mvr蒸发器,包括mvr蒸发器本体,所述mvr蒸发器本体包括进料管一,所述进料管一的端部可拆卸式连接有安装箱,所述安装箱的顶部安装有进料管二,所述安装箱的底端开设有泄水孔,所述进料管二的底端固定连接有滤筒,所述滤筒的表面开设有多个滤孔,所述滤筒内设置有搅拌机构。

4、上述方案通过设置安装箱、滤筒及搅拌机构等,将沉锂母液在通入mvr蒸发器本体之前进行过滤,除去沉锂母液中的固体杂质,从一定程度上提高了碳酸锂结晶的纯度;但在蒸发过程中,一部分碳酸锂会沉淀在加热管壁上,严重影响蒸发效率和设备运转率。

技术实现思路

1、本方案的目的是提供一种锂混合溶液提取碳酸锂的方法及装置,以解决碳酸锂在蒸发器中的加热管壁上沉积,进而导致碳酸锂提取率不高的问题。

2、为了达到上述目的,本方案提供一种锂混合溶液提取碳酸锂的方法,包括以下步骤:

3、步骤s1:将锂辉石破碎、球磨并筛分,混合均匀得到初级原矿粉,再将原矿粉进行晶型转化焙烧,得到初次焙烧料;

4、步骤s2:将初次焙烧料与硫酸反应浸出硫酸锂溶液;

5、步骤s3:在硫酸锂溶液中加入纯碱反应生成碳酸锂,并将碳酸锂过滤得到高温母液;

6、步骤s4:将高温母液进行预热;

7、步骤s5:将碳酸锂作为晶种添加到高温母液中;

8、步骤s6:将高温母液通过强制循环蒸发器进行蒸发分离;

9、步骤s7:将蒸发分离后的高温母液冷却降温,得到碳酸锂晶浆。

10、本方案的原理及有益效果在于:与传统的碳酸锂提取工艺相比,本方案通过在高温母液中加入碳酸锂作为晶种,利用与垢物相同的晶体表面对垢物的亲和力,降低溶液中碳酸锂过饱和度,使溶液中析出的碳酸锂分子优先附着在悬浮的晶种上,而不是沉积在加热管内壁上,从而提高碳酸锂的提取率,同时还能防止加热管上粘附碳酸锂晶种从而导致加热效率不高的问题。

11、进一步,步骤s1中筛分后的初级原矿粉粒径为170~180μm。

12、进一步,步骤s2中的反应温度为240~260℃。

13、进一步,步骤s6中的强制循环蒸发器包括进料泵、换热器、蒸发分离器、循环泵和出料泵,所述进料泵的输出端与换热器进料端连通,所述换热器的输出端与蒸发分离器的输入端通过管道连通,所述循环泵的输入端与蒸发分离器的输出端连通,所述循环泵的输出端与换热器的输入端连通,所述蒸发分离器的输出端与出料泵连通;步骤s4中的高温母液通过换热器进行预热,步骤s5中的晶种通过管道添加到高温母液中,步骤s7中的碳酸锂晶浆通过出料泵排出,同时剩余液体通过循环泵进入换热器进行循环蒸发。

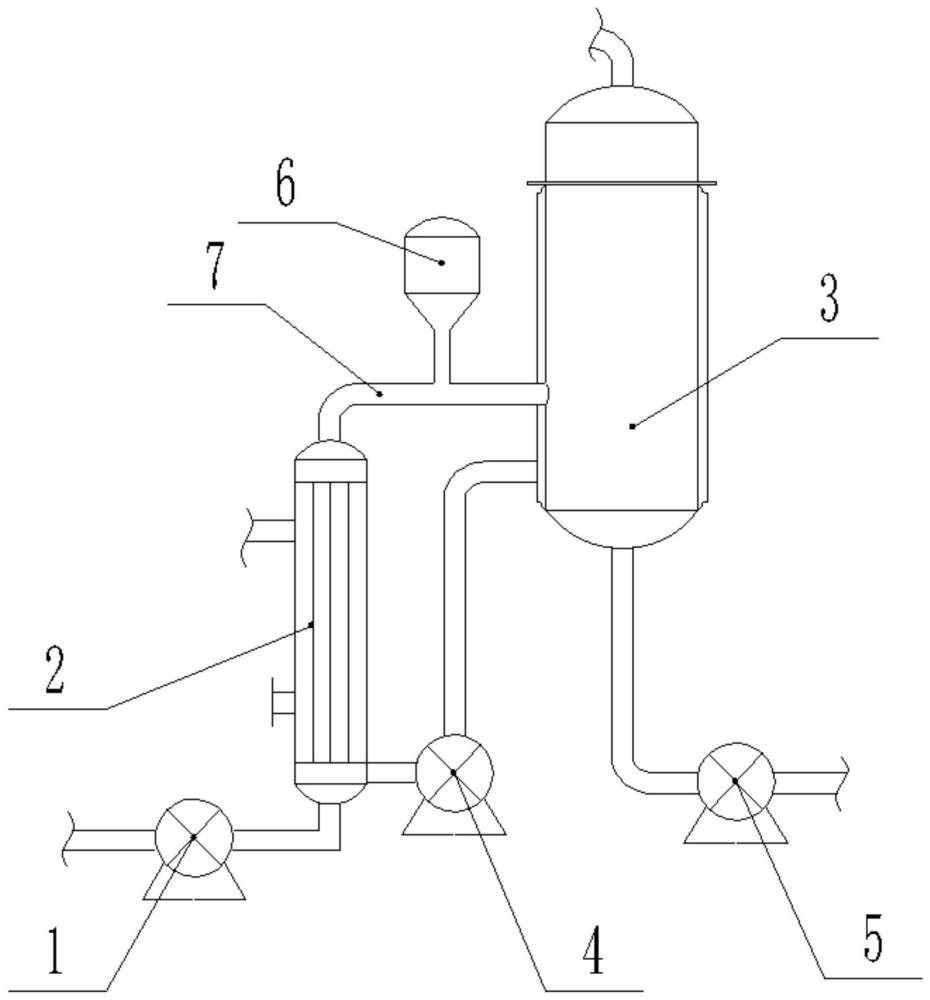

14、进一步,适用于权利要求4中方法的一种锂混合溶液提取碳酸锂的装置,所述换热器与蒸发分离器之间设置有添料机构,所述添料机构包括储料盒,所述储料盒内部填充有碳酸锂晶种,所述储料盒下端固定设置有添料管,所述添料管的一端与储料盒连通,另一端与管道连通,所述添料管从靠近储料盒一端到远离储料盒一端的内径由小变大,所述添料管内设置有用于封堵添料管的封堵球,所述储料盒内设置有弹簧,所述弹簧的一端与储料盒固定连接,另一端与封堵球固定连接。

15、本方案的原理在于:高温母液通过进料泵进入换热器进行预热,然后通过管道进入蒸发分离器进行蒸发结晶,在高温母液从换热器进入蒸发分离器的同时,高温母液在管道内由于伯努利原理对添料管产生一个吸力,此时封堵球向管道一侧移动,同时弹簧伸长,储料盒中的碳酸锂晶种从添料管流向管道,随高温母液一同进入蒸发分离器反应,结晶后得到的碳酸锂晶浆从出料泵流出,剩余的液体通过循环泵进入换热器进行循环。

16、本方案的技术效果在于:1、本方案中采用蒸发分离器进行提取,相比于传统的化学提纯工艺,可有效减少硫酸及氢氧化钠等物质的使用;2、在高温母液中添加碳酸锂晶种,能够有效减少碳酸锂在加热管壁及蒸发分离器内壁上沉积,从而提高碳酸锂的提取率;3、将添料机构设置在换热器和蒸发分离器之间,而不是直接添加到高温母液中再由进料泵泵入换热器,能够有效防止碳酸锂在换热器中沉积,进而导致提取效率降低;同时添料机构在进料时通过伯努利原理实现自动添料,无需人工控制,简单便捷。

17、进一步,所述蒸发分离器内设置有加热管,所述加热管上套设有除垢机构,所述除垢机构包括除垢环,所述除垢环内部填充有蜡,所述除垢环包括固形层和可形变层,所述可形变层设置于除垢环的内环上,所述可形变层靠近加热管一侧固定设置有若干个刮片。工作时将高温母液通入蒸发分离器中,当加热管开始加热时,除垢环内部的蜡融化,由于蜡的密度比高温母液密度低,除垢机构会在浮力作用下上升,最终漂浮到加热管上端;当蒸发完成后,蒸发分离器对蒸发后的高温母液进行降温,此时加热管停止加热,高温母液温度降低,蜡逐渐由液体状态凝固为固体状态,蜡在变为固体的过程中体积逐渐变大,可形变层向内圈方向延展,进而使刮片紧贴加热管壁,降温完成后将蒸发分离器内的液体及碳酸锂晶体排出,除垢环随着液位降低而向下移动,在下滑过程中刮片将沉积在加热管上的碳酸锂晶体及其他沉积的杂质刮下,有效防止了碳酸锂及杂质在加热管壁上沉积。

18、进一步,所述可形变层包括第一可形变层和第二可形变层,所述第一可形变层和第二可形变层分别设置于固形层的上下两端。通过设置第一可形变层和第二可形变层,能够先后对加热管壁进行两次刮取,以保证除垢效果。

19、进一步,所述第一可形变层和第二可形变层上的刮片交错设置。如此设置能够使可形变层刮取的覆盖面更广,进而使刮除效果更好。

20、进一步,所述除垢环内部设置有可伸缩的限位柱,所述限位柱的一端与固形层固定连接,另一端与可形变层固定连接。通过限位柱对可形变层进行限位,能够有效防止刮片在可形变层向内圈延展的时候发生偏移,进而影响刮取效果。

21、进一步,所述刮片为梯形刮片,所述刮片靠近可形变层一侧的宽度小于远离可形变层一侧的宽度。如此设置能够在减小刮片体积的同时,增加刮片与加热管的接触面积;从而使除垢机构质量较轻的同时有较好的除垢效果。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8481.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。