一种炭/炭-碳化硅梯度复合材料平板及其制备方法与应用与流程

- 国知局

- 2024-06-20 13:26:32

本发明涉及锂电池电极制备,特别涉及一种炭/炭-碳化硅梯度复合材料平板及其制备方法与应用。

背景技术:

1、在硬质合金在烧结过程中用到石墨(有时用炭/炭)舟或载板,由于合金元素有些容易与石墨或炭/炭反应或粘连,因而出现表面涂层碳化硅或复合涂层的石墨板或炭/炭复合材料平板,但由于表面涂层的碳化硅与本体石墨或炭/炭复合材料基体间热膨胀系数不匹配,使用一段时间后,碳化硅涂层容易分层或脱落,从而影响使用效果。

2、专利cn 114014678 a提供了一种石英纤维/炭纤维增强炭基复合材料平板及其制备方法,其预制件包括:中间层和与其交替叠加针刺的表面层;所述中间层由面密度为280~600g/m2的炭纤维平纹布或斜纹布加面密度为80~120g/m2的短纤维网胎交替叠层针刺而成;所述表面层由面密度180~300g/m2的石英纤维无纬布加面密度为60~120g/m2短石英纤维网胎交替叠加针刺而成。所得复合材料平板强度高,可以有效降低表面层与硅蒸气反应速度和反应程度,适用于高效单晶炉保温盖板和类单晶铸锭炉的盖板、顶板及坩埚护板等。但该平板的碳化硅由石英纤维的sio2与沉积的热解炭反应得到,影响纤维的强度,同时,形成的碳化硅结构比较疏松,不适用于硬质合金烧结过程。

3、因此,亟需设计一种炭/炭-碳化硅梯度复合材料平板,从根本上解决粉末冶金烧结富钴合金时容易与石墨或炭/炭复合材料粘结等问题,以提高粉末冶金烧结炉用平板的使用寿命。

技术实现思路

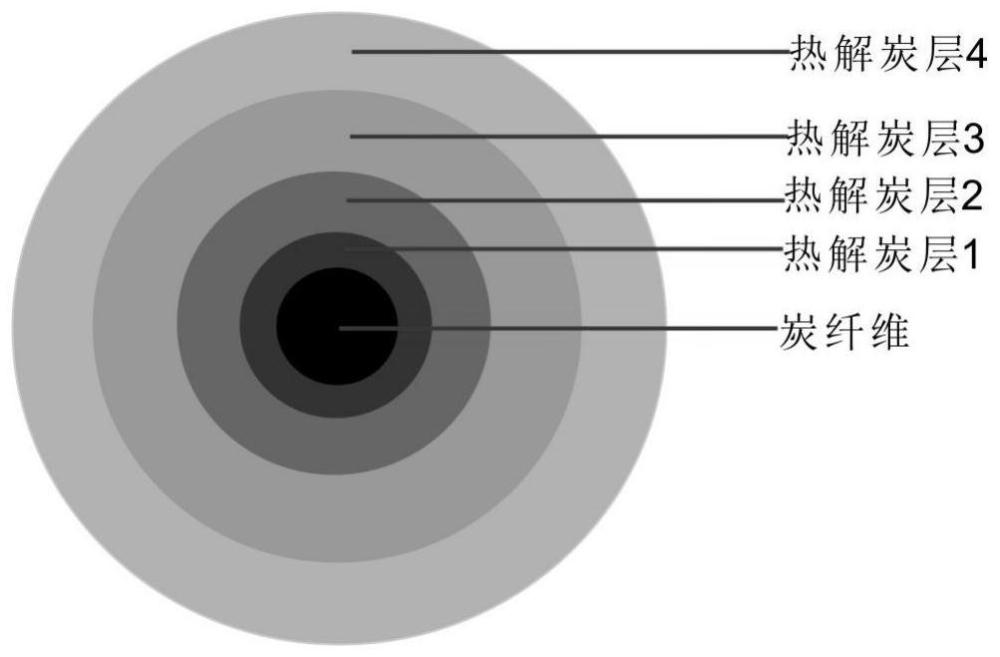

1、针对现有石墨或炭/炭复合材料平板强度低、使用寿命短的缺陷,本发明提供了一种炭/炭-碳化硅梯度复合材料平板及其制备方法与应用。采用化学气相共沉积增密技术进行致密化,再高温处理,机械加工,最后采用化学气相共沉积涂层工艺进行表面涂层,制备得到炭/炭-碳化硅梯度复合材料平板,包裹炭纤维生长的热解炭和碳化硅比例呈梯度分布,平板芯部到上、下表面的热解炭和碳化硅比例呈梯度分布,强度高,同时降低了高温下与合金元素反应和粘连的可能性,从根本上解决目前单晶炉用炭/炭复合材料平板的炭与硅反应问题以及粉末冶金烧结富钴合金时容易与石墨或炭/炭复合材料粘结等问题,有效提高平板的使用寿命。本发明的技术方案如下:

2、一种炭/炭-碳化硅梯度复合材料平板的制备方法,包括:含硅炭纤维复合平板预制件经化学气相共沉积增密工艺、化学气相共沉积涂层工艺制得炭/炭-碳化硅梯度复合材料平板;

3、所述含硅炭纤维复合预制件的制备方法包括:

4、由面密度为380~600g/m2的炭纤维平纹布或炭纤维斜纹布与面密度为50~70g/m2的短纤维网胎交替叠层、针刺成整体,形成炭纤维平板预制体;

5、其中,所述炭纤维平纹布或炭纤维斜纹布与短纤维网胎的重量比控制在9∶1~6∶4,密度0.55~0.8g/cm3,厚度为10~35mm;

6、将炭纤维平板预制体放在模具上,使炭纤维平板预制体的内表面与模具的外形面贴合良好,然后喷淋或浸渍含硅前驱体的树脂和/或含硅有机粘结剂,放置1~3小时,放入平板热压机上固化定型,温度控制在180~280℃,保温5~6小时,降温,脱模,得到定型的含硅炭纤维复合平板预制体。

7、优选地,所述模具为不锈钢平板,平板的厚度为1~3mm。

8、优选地,所述含硅前驱体的树脂为酚醛树脂与聚甲基硅烷的混合物。

9、优选地,所述化学气相共沉积增密工艺中碳源气与三氯甲基硅烷气体的体积比为9∶1~3∶7。

10、优选地,所述碳源气为天然气或丙烷或丙烯或者其中任意两种的混合气。

11、优选地,所述化学气相共沉积增密工艺具体为:一路气体为三氯甲基硅烷,氢气为稀释气体,氩气为载气,另一路气为碳源气+氢气,按比例地同时通入沉积室,沉积温度1000~1150℃,炉压为1.5~10kpa,增密时间150~300小时,将含硅炭纤维复合预制件增密到1.4~1.7g/cm3后,进行高温处理,处理温度为1300~2000℃,保温时间2~10小时,然后机加到产品要求尺寸,得到炭/炭-碳化硅梯度复合材料平板。

12、优选地,所述共沉积化学气相沉积涂层工艺具体为:一路气体为三氯甲基硅烷为碳化硅前驱体,氢气为稀释气体,氮气或氩气为载气,另一路气为碳源气和氢气,按比例同时通入沉积室,碳源气与三氯甲基硅烷气体的体积比为1∶9~3∶7,沉积温度1050~1150℃,炉压为1.5~5kpa,涂层时间为10~50小时,得到炭/炭-碳化硅梯度复合材料,密度1.5~1.9g/cm3。

13、一种上述的制备方法所制备的炭/炭-碳化硅梯度复合材料平板。

14、一种上述的炭/炭-碳化硅梯度复合材料平板作为载板在粉末冶金生产过程中的应用。

15、与现有技术相比,本发明具有如下优点:

16、本发明提供的一种炭/炭-碳化硅梯度复合材料平板,预制件固化定型时在树脂或有机粘结剂中加入碳化硅前驱体聚甲基硅烷,得到含碳化硅前驱体的炭纤维复合预制件,经升温碳化时,得到的预制件含有碳化硅;然后采用化学气相共沉积增密,同时沉积热解炭和碳化硅基体,使包裹炭纤维生长的热解炭和碳化硅基体同时沉积,在沉积过程中,通过调整二者的比例,得到梯度结构,纤维表面到热解炭和碳化硅基体表面的炭和碳化硅比例呈梯度由低到高分布;最后,采用化学气相共沉积工艺涂层时,提高碳化硅的比例,可以进一步在平板中形成芯部到上、下表面的炭和碳化硅的梯度结构。得到的炭/炭-碳化硅梯度复合材平板可以有效降低或避免与合金元素的反应能力,本发明得到的炭/炭-碳化硅梯度复合材平板弯曲强度达到220mpa以上,相较于炭/炭平板和石墨平板,强度高,提高了平板的使用寿命50%以上,适合多晶铸锭炉和粉末冶金烧结炉用平板的批量生产。

技术特征:1.一种炭/炭-碳化硅梯度复合材料平板的制备方法,其特征在于,包括:含硅炭纤维复合平板预制件经化学气相共沉积增密工艺、化学气相共沉积涂层工艺制得炭/炭-碳化硅梯度复合材料平板;

2.根据权利要求1所述的制备方法,其特征在于,所述模具为不锈钢平板,平板的厚度为1~3mm。

3.根据权利要求1所述的制备方法,其特征在于,所述含硅前驱体的树脂为酚醛树脂与聚甲基硅烷的混合物。

4.根据权利要求1所述的制备方法,其特征在于,所述化学气相共沉积增密工艺中碳源气与三氯甲基硅烷气体的体积比为9∶1~3∶7。

5.根据权利要求4所述的制备方法,其特征在于,所述碳源气为天然气或丙烷或丙烯或者其中任意两种的混合气。

6.根据权利要求5所述的制备方法,其特征在于,所述化学气相共沉积增密工艺具体为:一路气体为三氯甲基硅烷作为碳化硅前驱体,氢气为稀释气体,氮气或氩气为载气,另一路气为碳源气+氢气,按比例地同时通入沉积室,沉积温度1000~1150℃,炉压为1.5~10kpa,增密时间150~300小时,将含硅炭纤维复合平板预制件增密到1.4~1.7g/cm3后,进行高温处理,处理温度为1300~2000℃,保温时间2~10小时,然后机加到产品要求尺寸,得到炭/炭-碳化硅梯度复合材料平板。

7.根据权利要求1所述的制备方法,其特征在于,所述共沉积化学气相沉积涂层工艺具体为:一路气体为三氯甲基硅烷为碳化硅前驱体,氢气为稀释气体,氮气或氩气为载气,另一路气为碳源气和氢气,按比例同时通入沉积室,碳源气与三氯甲基硅烷气体的体积比为1∶9~3∶7,沉积温度1050~1150℃,炉压为1.5~5kpa,涂层时间为10~50小时,得到炭/炭-碳化硅梯度复合材料,密度1.5~1.9g/cm3。

8.权利要求1-7任一项所述的制备方法所制备的炭/炭-碳化硅梯度复合材料平板。

9.权利要求8所述的炭/炭-碳化硅梯度复合材料平板作为载板在粉末冶金生产过程中的应用。

技术总结本申请涉及一种炭/炭‑碳化硅梯度复合材料平板及其制备方法与应用,属于粉末冶金技术领域。其制备方法包括:含硅炭纤维复合预制件经化学气相共沉积增密工艺、化学气相共沉积涂层工艺制得炭/炭‑碳化硅梯度复合材料平板;所述含硅炭纤维复合平板预制件由炭纤维预制件喷淋或浸渍含硅前驱体的树脂和/或含硅有机粘结剂制得。本发明制得的炭/炭‑碳化硅梯度复合材料平板,由内而外、厚度方向形成梯度,降低了高温下平板表面与氧的反应速度,从根本上解决粉末冶金烧结时金属与载板的粘接问题,有效提高平板的使用寿命。技术研发人员:陈海伟,杨远受保护的技术使用者:韶山百顺科博新材料有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8480.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表