一种拜耳法循环母液净化提取硝酸钾的方法与流程

- 国知局

- 2024-06-20 13:28:32

本发明涉及无机化工,尤其涉及一种拜耳法循环母液净化提取硝酸钾的方法。

背景技术:

1、硝酸钾,化学式kno3,天然产,俗名钾硝石、火硝、土硝等。产于农村土房墙脚、地面、岩石表面或石灰岩、盐沼地、沙漠区域。无色透明三方晶体,熔点为334℃,相对密度为2.109(16℃),或白色晶状粉末,质脆,有玻璃光泽,有刺激性凉咸味,在400℃时分解成亚硝酸钾和氧气。溶于水、稀乙醇和甘油,溶解时吸热,不溶于无水乙醇。在空气中不潮解。水溶液中性,溶解度受温度影响较大,0℃时100g水溶13g,20℃时溶32g,100℃时可溶246g。固态硝酸钾是强氧化剂,遇有机物易引起燃烧和爆炸。常用来制黑火药、导火索、玻璃、火柴、烟火,也用做肥料(钾肥、氮肥)和实验室分析试剂等。可通过硝酸钠溶液与氯化钾作用来制取。

2、目前,从拜耳法生产氧化铝的循环母液中提取氧化钾的方法主要是加入低价值的碳酸钠、硫酸钠和硝酸钠再经过溶解和冷冻降温结晶利用溶解度差异获得对应高价值的钾盐。

3、本发明提出的硝酸钾生产方法,是基于从拜耳法生产氧化铝的循环母液中提取硝酸钾的方法的改进,该方法主要是应用了硝酸钠在强碱性铝酸钠溶液体系置换硝酸钾的反应,其机理是硝酸钾硝酸钠在低温下的溶解度差异显著,同时强的碱性又大幅度降低了盐类的溶解度,通过冷冻结晶制备粗钾盐顺利实现了以低价物(硝酸钠)换取高价物(硝酸钾)的价值提升功能,对拜耳法溶液影响极小,同时硝酸钾钠不存在复盐,后续钾盐的提纯比较容易。但这些方法在工业化生产过程中,存在物料粘度大,氧化钾的收率低的问题。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种拜耳法循环母液净化提取硝酸钾的方法。

2、具体而言,本发明提供一种拜耳法循环母液净化提取硝酸钾的方法,包括:

3、1)将氧化铝厂循环母液进行蒸发浓缩,控制铝酸钠溶液苛碱浓度为450~480g/l,降温析出铝酸钠晶体并离心分离,得净化母液;

4、2)将所述净化母液与硝酸钠混合,加入提纯母液调配苛碱;

5、3)步骤2)得到的调配母液进行多级降温冷冻结晶,温度控制在-8~-10℃进行粗钾盐结晶;

6、4)将冷冻结晶后的料浆离心,分离的粗钾盐重溶后进行一次重结晶;

7、5)将一次重结晶后的料浆离心,分离的精钾盐重溶后进行二次重结晶。

8、本发明针对现有技术中拜耳法生产氧化铝过程中回收钾困难的问题,提出了一种拜耳法循环母液净化提取硝酸钾的方法,通过高温蒸发浓缩控制铝酸钠溶液苛性碱的浓度,使铝酸钠在高苛碱的条件下溶解度极具降低析出。循环母液净化后,加入硝酸钠在低温冷冻置换硝酸钾。本发明具有高氧化钾收率,低温物料粘度低,生产能耗低的特点。

9、作为优选,步骤1)中,所述氧化铝厂循环母液为拜耳法循环母液或蒸发强制效母液。

10、进一步优选,将拜耳法循环母液进行蒸发浓缩,控制铝酸钠溶液苛性碱至450~480g/l,高苛碱母液恒温结晶,结晶母液用板框将铝酸钠粗盐分离,结晶净化后的母液直接溶解固体硝酸钠,根据净化母液中钾含量调整硝酸钠加入量。

11、作为优选,步骤1)中,所述降温采用两次降温,第一次降温至75~85℃,母液恒温2~3h,铝酸钠晶种析出,第二次降温至58~60℃,母液恒温6~7h,铝酸钠晶体析出。

12、作为优选,步骤2)中,加入含有no3-的提纯母液调配苛碱,控制铝酸钠溶液苛碱浓度为240~260g/l;硝酸钠按照100%k2o结晶率等分子比加入,使混合溶液中k+和no3-的摩尔比为1:1。

13、作为优选,步骤3)中,降温设备为宽流道板式换热器,第一级降温后温度控制在40~50℃,第二级降温后温度控制在0~5℃;第三级降温进行粗钾盐冷冻结晶,降温后温度控制在-8~-10℃。

14、进一步优选,步骤3)中,第一级降温用循环水,第二级降温用结晶母液,第三级降温用冷冻盐水。

15、作为优选,步骤4)中,离心后的母液返回步骤3)中热交换。

16、优选的,步骤5)中,一次重结晶和二次重结晶后料浆离心分离,提纯母液返回原液调配。

17、优选的,步骤4)和步骤5)中分离的粗钾盐或精钾盐用电厂除盐水重溶,加水量控制在粗盐或精钾重量的0.5~0.8倍,用温度105~110℃的蒸汽加热至90~95℃。

18、优选的,步骤4)和步骤5)中的提纯液用循环水降温至30~32℃,恒温0.8~1h搅拌。

19、进一步优选,步骤4)中,分离的粗钾盐卸至第一溶晶槽,加入电厂除盐水,加水量控制在粗盐重量的0.5~0.8倍,用温度105~110℃的蒸汽加热至90~95℃,得一次提纯液,用循环水降温至30~32℃,恒温0.8~1h搅拌进行第一次重结晶。

20、进一步优选,步骤5)中,分离的精钾盐用电厂除盐水重溶,加水量控制在粗盐重量的0.5~0.8倍,用温度105~110℃的蒸汽加热至90~95℃,加入中和剂至溶液ph值为6.8~7,所述中和剂优选为稀硝酸和氢氧化钡,过滤得二次提纯液,所述二次提纯液用循环水降温至30~32℃,恒温搅拌0.8~1h进行第二次重结晶。

21、作为优选,步骤5)第二次重结晶后还包括用蒸汽间接加热干燥、包装的步骤。

22、进一步优选,第二次重结晶后料浆用离心机快速分离,分离后提纯母液返回步骤2)进行溶液调配,成品钾盐进入浆式干燥器进行干燥,所述干燥采用0.5mpa蒸汽进行间接加热,干燥后成品包装后码垛。

23、本发明的有益效果至少在于:

24、1、本发明新工艺与传统工艺相比只增加蒸发器的少量能耗,就解决了循环母液低温粘度大的问题,对工业化生产推广有很大的促进作用。

25、2、本发明循环母液铝酸钠的结晶析出,使溶液里的氧化钾富集,提高18g/l的氧化钾浓度,同时因为物料粘度的低,可以在净化母液保持高的苛性碱浓度下直接溶解硝酸钠,有效将钾的收率从65%提升至85%。

26、3、本发明循环母液净化后,硝酸钾冷冻结晶的温度从-15℃提升至-10℃,有效降低了生产的能耗。

27、4、本发明循环母液铝酸钠结晶,同时把对拜尔法氧化铝生产有害的碳酸盐、硫酸盐除净,解决了氧化铝生产的难题。

技术特征:1.一种拜耳法循环母液净化提取硝酸钾的方法,其特征在于,包括:

2.根据权利要求1所述的拜耳法循环母液净化提取硝酸钾的方法,其特征在于,步骤1)中,所述氧化铝厂循环母液为拜耳法循环母液或蒸发强制效母液。

3.根据权利要求2所述的拜耳法循环母液净化提取硝酸钾的方法,其特征在于,步骤1)中,所述降温采用两次降温,第一次降温至75~85℃,母液恒温2~3h,铝酸钠晶种析出,第二次降温至58~60℃,母液恒温6~7h,铝酸钠晶体析出。

4.根据权利要求1所述的拜耳法循环母液净化提取硝酸钾的方法,其特征在于,步骤2)中,加入含有no3-的提纯母液调配苛碱,控制铝酸钠溶液苛碱浓度为240~260g/l;硝酸钠按照100%k2o结晶率等分子比加入,使混合溶液中k+和no3-的摩尔比为1:1。

5.根据权利要求1所述的拜耳法循环母液净化提取硝酸钾的方法,其特征在于,步骤3)中,降温设备为宽流道板式换热器,第一级降温后温度控制在40~50℃,第二级降温后温度控制在0~5℃;第三级降温进行粗钾盐冷冻结晶,降温后温度控制在-8~-10℃。

6.根据权利要求5所述的拜耳法循环母液净化提取硝酸钾的方法,其特征在于,步骤3)中,第一级降温用循环水,第二级降温用结晶母液,第三级降温用冷冻盐水。

7.根据权利要求1-6任一项所述的拜耳法循环母液净化提取硝酸钾的方法,其特征在于,步骤4)中,离心后的母液返回步骤3)中热交换;

8.根据权利要求7所述的拜耳法循环母液净化提取硝酸钾的方法,其特征在于,步骤4)中,分离的粗钾盐卸至第一溶晶槽,加入电厂除盐水,加水量控制在粗盐重量的0.5~0.8倍,用温度105~110℃的蒸汽加热至90~95℃,得一次提纯液,用循环水降温至30~32℃,恒温0.8~1h搅拌进行第一次重结晶。

9.根据权利要求7所述的拜耳法循环母液净化提取硝酸钾的方法,其特征在于,步骤5)中,分离的精钾盐用电厂除盐水重溶,加水量控制在粗盐重量的0.5~0.8倍,用温度105~110℃的蒸汽加热至90~95℃,加入中和剂至溶液ph值为6.8~7,所述中和剂优选为稀硝酸和氢氧化钡,过滤得二次提纯液,所述二次提纯液用循环水降温至30~32℃,恒温搅拌0.8~1h进行第二次重结晶。

10.根据权利要求1-6任一项所述的拜耳法循环母液净化提取硝酸钾的方法,其特征在于,步骤5)第二次重结晶后还包括用蒸汽间接加热干燥、包装的步骤。

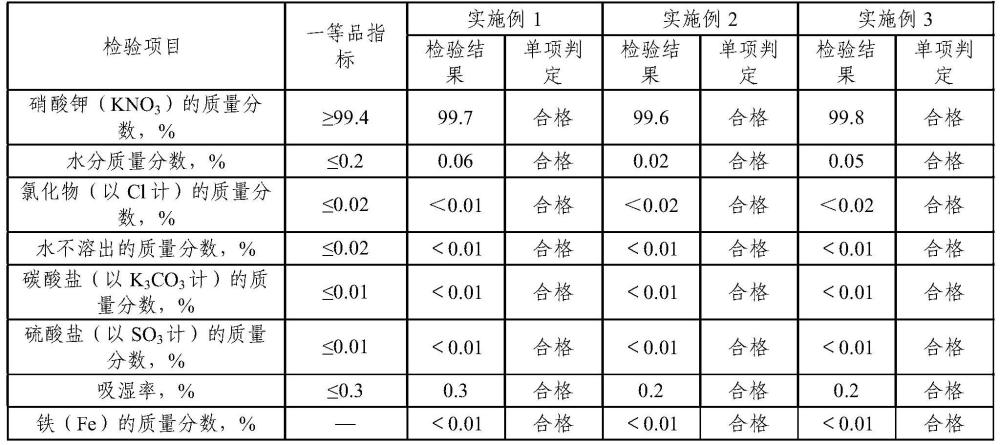

技术总结本发明提供一种拜耳法循环母液净化提取硝酸钾的方法,包括将氧化铝厂循环母液进行蒸发浓缩,控制铝酸钠溶液苛碱浓度为450~480g/L,降温析出铝酸钠晶体并离心分离,得净化母液;将净化母液与硝酸钠混合,加入提纯母液调配苛碱;得到的调配母液进行多级降温冷冻结晶,温度控制在‑8~‑10℃进行粗钾盐结晶;将冷冻结晶后的料浆离心,分离的粗钾盐重溶后进行一次重结晶;将一次重结晶后的料浆离心,分离的精钾盐重溶后进行二次重结晶。本发明通过高温蒸发浓缩使铝酸钠在高苛碱的条件下溶解度极具降低析出,循环母液净化后,加入硝酸钠在低温冷冻置换硝酸钾,本发明方法氧化钾收率高,低温物料粘度低,生产能耗低。技术研发人员:庞凯峰,王源涛,武冰川,马海军,李慧玲受保护的技术使用者:杭州锦江集团有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8569.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表