一种氧化铟/氢氧化锡复合物、ITO靶材的制备方法与流程

- 国知局

- 2024-06-20 13:28:33

本发明涉及ito靶材领域,尤其涉及一种氧化铟/氢氧化锡复合物、ito靶材的制备方法。

背景技术:

1、氧化铟锡靶材(简称为ito)是一种重要的光电薄膜材料,其主要成分为in2o3和sno2,通过四价锡掺杂到氧化铟晶格中而增强其导电性。ito薄膜因其优良的透明、导电、隔热以及红外反射、雷达波透过等综合性能,在光电子、传感器、太阳能和宽频谱隐身等高技术领域具有广泛应用前景。

2、现有技术中通常用纳米ito粉末制备ito靶材。常规的ito粉末制备工艺主要有两种,一种是共沉淀工艺,即把金属铟与锡共同溶解在硝酸溶液之中,然后通过加入碱液沉淀出请氢氧化铟和氢氧化锡,再经过老化、清洗、喷雾造粒、煅烧,最终获得纳米ito粉末;还有一种是球磨工艺,即把纳米氧化铟粉末与纳米氧化锡粉末直接通过湿法球磨的方式球磨混合。

3、上述两种工艺针对生产传统的ito靶材(氧化铟/氧化锡=99/1~90/5wt%)已经广泛应用,尤其是通过湿法球磨工艺可以简单快速的获得纳米ito粉末,但两种工艺也有明显的缺点,尤其是针对氧化锡添加量为0.1~5wt%的微量掺杂纳米ito粉末制备。

4、共沉淀工艺虽然可以获得分布均匀的纳米ito粉末,但是其制程复杂;球磨工艺虽然在99/1~90/5wt%的ito靶材上广泛应用,但是针对微量掺杂的ito靶材,难以实现ito靶材中氧化锡与氧化铟之间的均匀分布,这就造成烧结后的ito靶材致密度低。

技术实现思路

1、本发明的目的在于提供一种氧化铟/氢氧化锡复合物、ito靶材的制备方法,本发明氧化铟/氢氧化锡复合物的制备方法简单且利用氧化铟/氢氧化锡复合物制备的ito靶材致密度高。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种氧化铟/氢氧化锡复合物的制备方法,包括以下步骤:

4、将纳米氧化铟、锡盐溶液、含氢氧根的无机碱和水混合进行沉淀反应,将所得沉淀反应产物进行造粒,得到所述氧化铟/氢氧化锡复合物;

5、所述纳米氧化铟中铟元素与锡盐溶液中锡元素的摩尔比为20~100:1。

6、优选的,所述含氢氧根的无机碱包括氨水。

7、优选的,所述锡盐包括硝酸锡。

8、优选的,所述混合时的原料还包括粘结剂和/或增塑剂。

9、优选的,所述粘结剂的质量为所述氧化铟/氢氧化锡复合物中的氧化铟和氢氧化锡总质量的0.5~1%。

10、优选的,所述增塑剂的质量为所述氧化铟/氢氧化锡复合物中的氧化铟和氢氧化锡总质量的0.1~0.5%。

11、优选的,所述混合包括:将纳米氧化铟与水进行第一混合,得到纳米氧化铟浆料;

12、将所述浆料与锡盐溶液进行第二混合,得到混合浆料;

13、将所述混合浆料与含氢氧根的无机碱、粘结剂和增塑剂进行第三混合。

14、优选的,所述第二混合和第三混合的方式包括球磨;所述第二混合和第三混合时,球磨的转速独立地为1500~2500rpm,时间独立地为0.5~5h,磨球独立地为0.2~0.4mm氧化锆球。

15、本发明还提供了一种ito靶材的制备方法,包括以下步骤:

16、将上述技术方案所述制备方法制备的氧化铟/氢氧化锡复合物进行模压成型和烧结,得到所述ito靶材;

17、所述烧结的温度为1400~1600℃。

18、优选的,所述模压成型的压力为150~250mpa,时间为2~10min;所述烧结的时间为15~35h。

19、本发明提供了一种氧化铟/氢氧化锡复合物的制备方法,包括以下步骤:

20、将纳米氧化铟、锡盐溶液、含氢氧根的无机碱和水混合进行沉淀反应,将所得沉淀反应产物进行造粒,得到所述氧化铟/氢氧化锡复合物;所述纳米氧化铟与锡盐溶液中锡元素的摩尔比为5~100:1。

21、本发明将纳米氧化铟采用直接引入的方式,避免了需要大量沉淀的操作,而微量掺杂的氢氧化锡采用沉淀的方式获得,可以保证氢氧化锡在氧化铟表面的均匀分布,使得其制备得到的ito靶材中的氧化锡分布均匀,进而提高了ito靶材致密度。

22、在现有技术中的共沉淀工艺中,金属铟和金属锡先通过硝酸来溶解,然后滴入氨水获得氢氧化铟和氢氧化锡沉淀,经过洗剂处理后,通过喷雾造粒获得氢氧化铟和氢氧化锡粉末,因为粉末中含有大量的氢氧根,所以需要煅烧处理,然后才能进行成型与烧结,来获得ito靶材,如不进行煅烧处理,直接进行成型与烧结,随着氢氧化铟和氢氧化锡的分解,陶瓷将会开裂。而本发明通过控制纳米氧化铟中铟元素与锡盐溶液中锡元素的摩尔比,使氧化铟/氢氧化锡复合物中的氢氧化锡含量低,因此即使存在氢氧化锡的分解行为,不进行煅烧也不会导致ito靶材开裂、致密度降低。

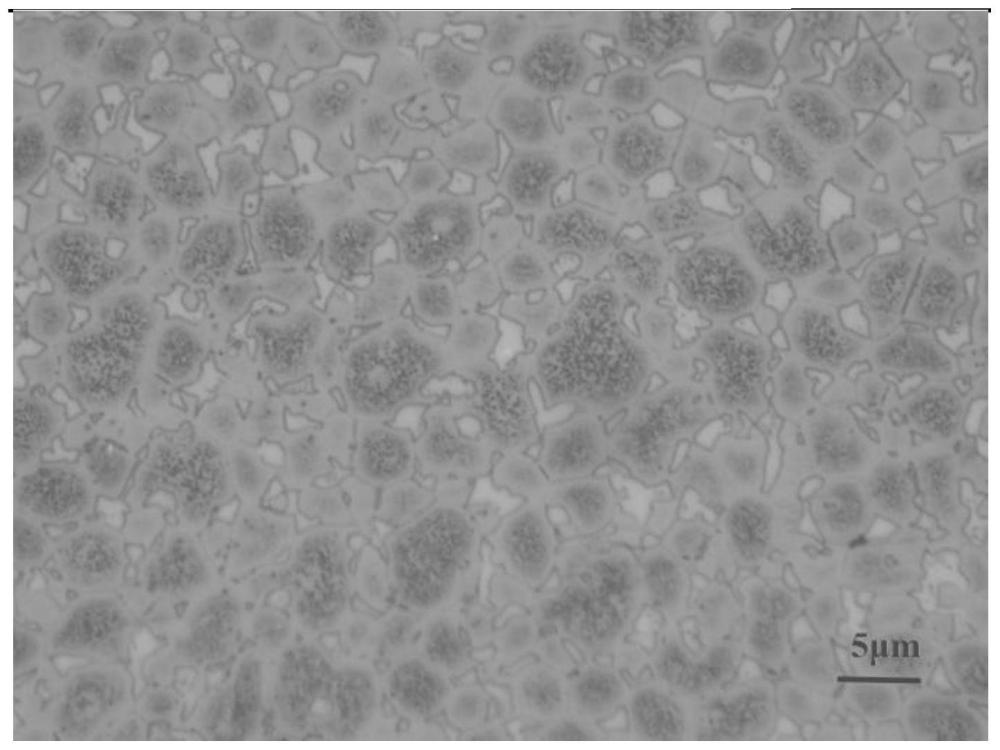

23、进一步地,本发明采用球磨的混合方式进一步提高了氢氧化锡在氧化铟表面的分布均匀性。纯的氧化铟很难烧结致密,即使烧结温度高达1600℃以上,也无法制备成致密的陶瓷,而添加氧化锡之后,可以降低其烧结温度并促进氧化铟陶瓷的烧结致密。而氧化锡粉末与氧化锡粉末的混合均匀程度就决定了氧化锡粉末对氧化铟陶瓷的助烧强度,理想的方式虽然是两者通过共沉淀工艺共同成为混合均匀的纳米粉,但该方式不仅需要大量的酸碱,而且需要专门的煅烧工艺,制程繁琐,成本高。本发明通过采用氢氧化锡单独沉淀的方式,可以实现氢氧化锡在氧化铟粉末表面的均匀分布,进而促进氧化锡在氧化铟粉末表面的均匀分布,再进而促进ito靶材烧结强度的提升。

24、同时该工艺相比传统的直接氧化铟粉末与氧化锡粉末球磨混合的方式,明显提升了混合均匀性,提升了ito靶材的烧结活性和烧结密度。

25、进一步地,当锡盐为硝酸锡、含氢氧根的无机碱为氨水时,残留的硝酸根离子和铵根离子可在烧结过程中分解,避免了对ito靶材烧结性能的影响。

26、本发明通过控制烧结温度,使氢氧化锡在烧结过程中完成复分解反应,生成氧化锡,避免了现有技术中共沉淀工艺的煅烧步骤。

技术特征:1.一种氧化铟/氢氧化锡复合物的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述含氢氧根的无机碱包括氨水。

3.根据权利要求1所述的制备方法,其特征在于,所述锡盐包括硝酸锡。

4.根据权利要求1所述的制备方法,其特征在于,所述混合时的原料还包括粘结剂和/或增塑剂。

5.根据权利要求4所述的制备方法,其特征在于,所述粘结剂的质量为所述氧化铟/氢氧化锡复合物中的氧化铟和氢氧化锡总质量的0.5~1%。

6.根据权利要求4所述的制备方法,其特征在于,所述增塑剂的质量为所述氧化铟/氢氧化锡复合物中的氧化铟和氢氧化锡总质量的0.1~0.5%。

7.根据权利要求4所述的制备方法,其特征在于,所述混合包括:将纳米氧化铟与水进行第一混合,得到纳米氧化铟浆料;

8.根据权利要求7所述的制备方法,其特征在于,所述第二混合和第三混合的方式包括球磨;所述第二混合和第三混合时,球磨的转速独立地为1500~2500rpm,时间独立地为0.5~5h,磨球独立地为0.2~0.4mm氧化锆球。

9.一种ito靶材的制备方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的制备方法,其特征在于,所述模压成型的压力为150~250mpa,时间为2~10min;所述烧结的时间为15~35h。

技术总结本发明提供了一种氧化铟/氢氧化锡复合物、ITO靶材的制备方法,属于ITO靶材领域。本发明提供了一种氧化铟/氢氧化锡复合物的制备方法,包括以下步骤:将纳米氧化铟、锡盐溶液、含氢氧根的无机碱和水混合进行沉淀反应,将所得沉淀反应产物进行造粒,得到所述氧化铟/氢氧化锡复合物;所述纳米氧化铟中铟元素与锡盐溶液中锡元素的摩尔比为20~100:1。本发明将纳米氧化铟采用直接引入的方式,避免了需要大量沉淀的操作,而微量掺杂的氢氧化锡采用沉淀的方式获得,可以保证氢氧化锡在氧化铟表面的均匀分布,使得其制备得到的ITO靶材中的氧化锡分布均匀,进而提高了ITO靶材致密度。技术研发人员:侯庆龙,林智成,李强,蔡小勇,陈钦忠受保护的技术使用者:福建阿石创新材料股份有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8570.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表