一种石英坩埚内表面处理方法与流程

- 国知局

- 2024-06-20 13:31:51

本发明涉及石英坩埚生产,尤其涉及一种石英坩埚内表面处理方法。

背景技术:

1、石英坩埚是光伏行业制备太阳能电池片、发展大规模集成电路必不可少的基础材料,且该行业也正在向更高纯度、更大直径和更长寿命的石英坩埚制造方向发展。单晶硅石英坩埚的结构一般分为内层透明层以及外层气泡层。在长达数百小时的拉晶过程中,气泡层的作用是均匀辐射来自加热器件的热量以及保温,需要气泡均匀分布且不会膨胀破裂;而坩埚透明层直接接触高纯硅液,需要内表面纯度尽可能高、气泡尽可能少且不会发生析晶现象。目前,石英坩埚的两层结构是通过旋转模具真空法一次性制造的,石英坩埚内表面层基本不经过后续处理,其质量取决于石英砂原材料及成型、制造工艺。

2、具体来说,石英坩埚在使用过程中,与硅液直接接触的内表面会在高温下逐渐与硅液反应并被消耗1~2mm(取决于拉晶时间与要求等),在此期间,石英坩埚内表面及气泡中存在的杂质,一方面会进入硅液造成杂质污染,不利于高纯硅锭制造;另一方面也会增加因杂质导致的石英坩埚内表面析晶风险,易造成漏硅及穿孔现象,且不利于拉晶连续性。因此,控制石英坩埚透明层的内表面质量,特别是内表面1~2mm极为重要,这直接影响了石英坩埚的实际使用性能。

3、目前,石英坩埚的透明层(内层)一般采用高纯的天然石英砂或合成石英砂制备。而对于高纯单晶硅用石英坩埚来说,内表面除了要减少杂质及气泡含量以外,还不能对内表面进行碱金属离子(li+、na+和k+等)、碱土金属离子(mg2+、ca2+和ba2+等)、al3+及有机物等易造成污染的成分进行涂覆及掺杂,以促进石英玻璃析晶来抵抗硅液侵蚀与渗透,即现有技术中的石英坩埚内表面未经过任何处理,石英坩埚的实际使用性能较低。

4、因此,如何提高石英坩埚的实际使用性能,是本领域技术人员目前需要解决的技术问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种石英坩埚内表面处理方法,以提高石英坩埚的实际使用性能;

2、为了实现上述目的,本发明提供了如下技术方案:

3、一种石英坩埚内表面处理方法,包括:

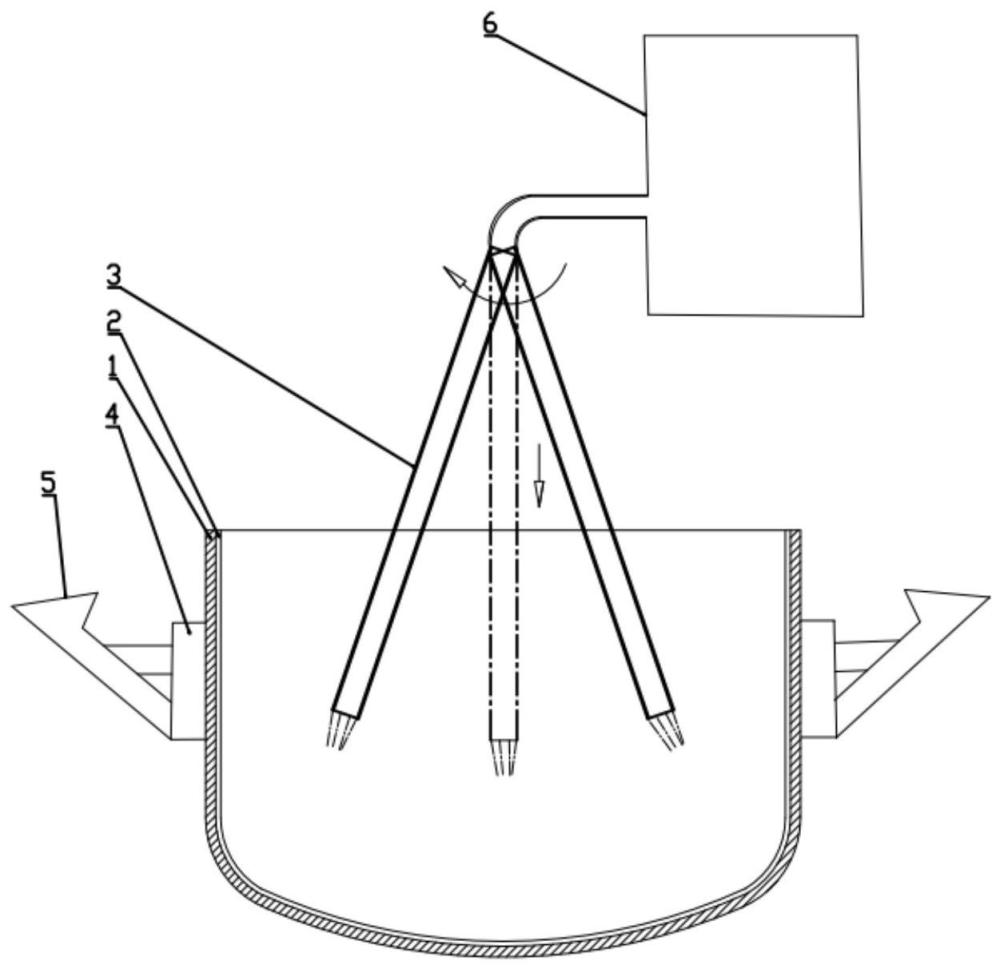

4、气相沉积装置的气相沉积仪器将硅源物质热分解并生成高纯二氧化硅气体;

5、气相沉积仪器的内部的高纯二氧化硅气体进入气相沉积装置的传输管道;

6、传输管道将高纯二氧化硅气体沉积在石英坩埚内表面,形成高纯石英膜层。

7、可选地,在上述的石英坩埚内表面处理方法中,还包括:

8、将石英坩埚布置于可转动角度的支撑装置,支撑装置的夹持臂夹持石英坩埚;

9、当传输管道输出高纯二氧化硅气体时,支撑装置转动,旋转石英坩埚。

10、可选地,在上述的石英坩埚内表面处理方法中,还包括:

11、传输管道的第一端与气相沉积仪器相连接,其第二端的喷头用于输出高纯二氧化硅气体;

12、当传输管道的第二端输出高纯二氧化硅气体时,传输管道的第二端以传输管道的第一端为旋转中心转动,喷头以自身轴线为旋转中心转动。

13、可选地,在上述的石英坩埚内表面处理方法中,还包括:

14、改变传输管道输出高纯二氧化硅气体的沉积流速和沉积时间,形成预设厚度和预设致密度的高纯石英膜层。

15、可选地,在上述的石英坩埚内表面处理方法中,还包括:

16、内表面检测装置验证高纯石英膜层的纯度、厚度、均匀性和致密度。

17、可选地,在上述的石英坩埚内表面处理方法中,高纯石英膜层的预设厚度为0.001~2mm,高纯石英膜层的预设纯度为sio2≥99.9%,高纯石英膜层的预设致密度为气孔率≤1%,高纯石英膜层的厚度的均匀性为厚度方差≤0.05mm。

18、可选地,在上述的石英坩埚内表面处理方法中,控制气相沉积仪器的高纯二氧化硅气体出气流量,改变传输管道输出高纯二氧化硅气体的沉积流速;和/或,

19、控制传输管道的节流阀流量,改变传输管道输出高纯二氧化硅气体的沉积流速。

20、可选地,在上述的石英坩埚内表面处理方法中,控制气相沉积仪器的高纯二氧化硅气体出气时间,改变传输管道输出高纯二氧化硅气体的沉积时间;和/或,

21、控制传输管道的出气时间,改变传输管道输出高纯二氧化硅气体的沉积时间。

22、可选地,在上述的石英坩埚内表面处理方法中,石英坩埚为冷态英坩埚、热态石英坩埚、光伏级硅用石英坩埚或半导体级硅用石英坩埚。

23、可选地,在上述的石英坩埚内表面处理方法中,气相沉积仪器为物理气相沉积仪器或化学气相沉积仪器。

24、本发明提供的石英坩埚内表面处理方法,使用气相沉积仪器生成高纯二氧化硅气体,并将高纯二氧化硅气体沉积在石英坩埚的内表面,实现对石英坩埚内表面的纯化处理,通过在石英坩埚内表面制造出致密的高纯石英膜层,能够提高石英坩埚内表面的纯度以避免析晶,同时减少石英坩埚内表面的杂质及壁面气泡中的杂质进入硅液,最终提高了石英坩埚的实际使用性能。

技术特征:1.一种石英坩埚内表面处理方法,其特征在于,包括:

2.如权利要求1所述的石英坩埚内表面处理方法,其特征在于,还包括:

3.如权利要求2所述的石英坩埚内表面处理方法,其特征在于,还包括:

4.如权利要求3所述的石英坩埚内表面处理方法,其特征在于,还包括:

5.如权利要求4所述的石英坩埚内表面处理方法,其特征在于,还包括:

6.如权利要求5所述的石英坩埚内表面处理方法,其特征在于,所述高纯石英膜层的预设厚度为0.001~2mm,所述高纯石英膜层的预设纯度为sio2≥99.9%,所述高纯石英膜层的预设致密度为气孔率≤1%,所述高纯石英膜层的厚度的均匀性为厚度方差≤0.05mm。

7.如权利要求4所述的石英坩埚内表面处理方法,其特征在于,控制所述气相沉积仪器的高纯二氧化硅气体出气流量,改变所述传输管道输出高纯二氧化硅气体的沉积流速;和/或,

8.如权利要求4所述的石英坩埚内表面处理方法,其特征在于,控制所述气相沉积仪器的高纯二氧化硅气体出气时间,改变所述传输管道输出高纯二氧化硅气体的沉积时间;和/或,

9.如权利要求1所述的石英坩埚内表面处理方法,其特征在于,所述石英坩埚为冷态英坩埚、热态石英坩埚、光伏级硅用石英坩埚或半导体级硅用石英坩埚。

10.如权利要求1所述的石英坩埚内表面处理方法,其特征在于,所述气相沉积仪器为物理气相沉积仪器或化学气相沉积仪器。

技术总结本发明公开了一种石英坩埚内表面处理方法,包括,气相沉积装置的气相沉积仪器将硅源物质热分解并生成高纯二氧化硅气体,气相沉积仪器的内部的高纯二氧化硅气体进入气相沉积装置的传输管道,传输管道将高纯二氧化硅气体沉积在石英坩埚内表面,形成高纯石英膜层。使用气相沉积仪器生成高纯二氧化硅气体,并将高纯二氧化硅气体沉积在石英坩埚的内表面,实现对石英坩埚内表面的纯化处理,通过在石英坩埚内表面制造出致密且厚度可控的高纯石英膜层,能够提高石英坩埚内表面的纯度以避免析晶,同时减少石英坩埚内表面的杂质及壁面气泡中的杂质进入硅液,最终提高了石英坩埚的实际使用性能。技术研发人员:吴伟华,周勇,方志远,杨绍文受保护的技术使用者:宁夏鑫晶新材料科技有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8709.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。