一种3~5μm波段低损耗硒化物玻璃光纤的制备方法

- 国知局

- 2024-06-20 13:34:32

本发明属于玻璃光纤制备,特别涉及一种3~5μm波段低损耗硒化物玻璃光纤的制备方法。

背景技术:

1、3~5μm中红外波段是大气的一个高透明窗口,是红外搜索和跟踪探测的主要工作波段;该波段还包含了许多气体、化学和生物分子的特征吸收谱线。因此,3~5μm中红外技术在国防安全、环境监测、化学传感、医疗卫生等领域具有重大应用价值。

2、近年来,随着中红外告警技术和高灵敏气体传感技术的发展,急需3~5μm波段低损耗光纤作为轻质柔性中红外光传输材料。例如,中红外告警系统需要在3~5μm波段具有高透过率的光纤传像束作为柔性中红外图像传递元件;痕量ch4、hcl、n2o、so2、co2、co等重要气体分子检测需要在3~5μm波段具有高透过率的光纤作为中红外探测激光传输介质。

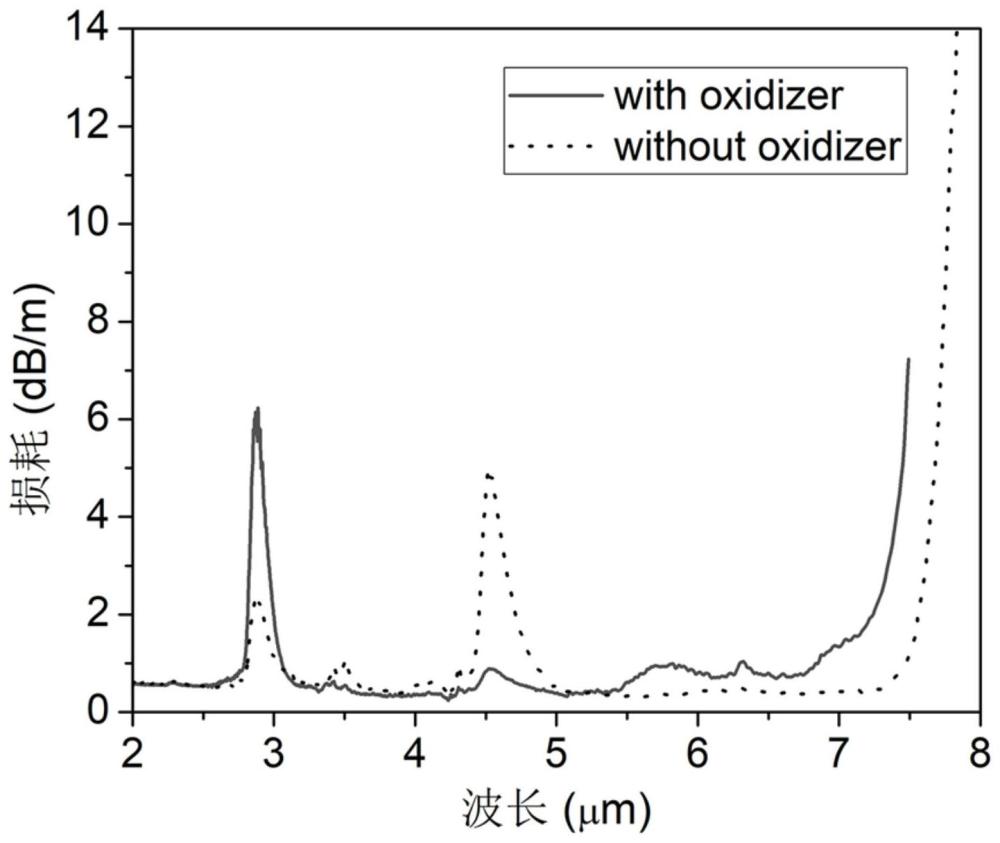

3、目前,在3~5μm波段具有较高透过率(或较低传输损耗)的光纤主要有氟化物玻璃光纤、硫化物玻璃光纤和硒化物玻璃光纤。其中,氟化物玻璃的抗析晶热稳定性相对较差,连续拉制几百米无析晶点光纤的难度极大,且氟化物玻璃光纤二次热加工时易析晶,难以满足高分辨率光纤传像束对玻璃抗析晶热稳定性的要求。相比而言,硫化物玻璃和硒化物玻璃的抗析晶热稳定性极好,易实现km级无析晶点光纤的拉制,研究人员已制备出包含百万根光纤单丝的高分辨率硫化物玻璃光纤传像束。然而,硫化物玻璃光纤和硒化物玻璃光纤分别在4.0μm和4.5μm波长附近存在宽带吸收,导致光纤的透过率大幅降低,这些吸收分别由s-h和se-h杂质引起。多年来,研究人员尝试了多种提纯方法降低硫化物玻璃中s-h杂质和硒化物玻璃中se-h杂质的含量。例如,专利zl 201310219609.3公开了一种高纯低损耗硫系玻璃的制备方法,该方法通过引入除氧剂和玻璃纯化剂对玻璃进行蒸馏提纯,将玻璃中的s-h和se-h杂质摩尔含量分别降低至<3ppm和<8ppm。目前,现有技术制备的在售硫化物玻璃光纤中s-h杂质的含量一般为1~4ppm,在4.0μm波长附近引起的峰值损耗约为2.5~10db/m;在售硒化物玻璃光纤中se-h杂质的含量一般为3~8ppm,在4.5μm波长附近引起的峰值损耗约为3~8db/m。现阶段中红外告警技术和高灵敏气体传感技术一般要求光纤在3~5μm波段的峰值损耗≤1db/m,因此,硫化物玻璃光纤中s-h杂质和硒化物玻璃光纤中se-h的杂质含量应分别控制在<0.4ppm和<1ppm。现有技术制备的硫化物玻璃光纤中的s-h杂质和硒化物玻璃光纤中的se-h杂质含量仍然偏高。

技术实现思路

1、针对现有技术制备的硒化物玻璃光纤中se-h杂质含量偏高导致光纤在3~5μm波段出现较高峰值损耗(4.5μm波长附近)的问题,通过引入微量除氢剂将玻璃中的se-h杂质摩尔含量降低至<10ppm,然后通过引入微量氧化剂使玻璃中残余的se-h杂质转化为o-h杂质(在3~5μm波段无特征吸收),将玻璃中se-h杂质的摩尔含量降低至<1ppm,本发明提供了一种3~5μm波段低损耗硒化物玻璃光纤的制备方法。

2、本发明的具体技术解决方案如下:

3、一种3~5μm波段低损耗硒化物玻璃光纤的制备方法,包含如下步骤:

4、(1)制备纤芯硒化物玻璃棒

5、1)以纯度≥99.999%的单质为原料,按照纤芯硒化物玻璃的化学配比称量原料并装入石英管中,然后加入质量比为1000~2000ppm的除氢剂,形成纤芯玻璃配合料。

6、2)将由步骤1)所得盛有纤芯玻璃配合料的石英管抽真空,当石英管内真空度≤10-2pa时,用氢氧焰封接石英管。

7、3)将由步骤2)所得封接好的装有纤芯玻璃配合料的石英管放入摇摆炉中,升温至700~850℃并保温5小时以上,之后取出石英管冷却使其中的熔体形成玻璃,然后在对应的玻璃化转变温度退火1小时以上。

8、4)使用开放式石英蒸馏管对步骤3)中所得玻璃进行蒸馏,开放式石英蒸馏管由入料区a和出料区b组成,入料区a与出料区b之间通过毛细管连通。具体地,将步骤3)所得盛有玻璃的石英管打开,取出玻璃,装入开放式蒸馏管的入料区a;将质量比为100~200ppm的氧化剂装入出料区b;用橡皮塞将出料口堵住,从入料口抽真空,当真空度≤10-2pa时从入料口后端封接蒸馏管;将蒸馏管放入一个双温区管式炉中,使入料区a和出料区b位于双温区管式炉的两个温区中;取下出料口橡皮塞,并从此端抽真空,当真空度≤10-2pa时,将入料区a升温至700~850℃,同时将出料区b升温至300~400℃,保温1小时以上,玻璃会从入料区a被缓慢蒸馏至出料区b,微量低蒸汽压的杂质(如金属氧化物和sio2)会留在入料区a,高挥发性的杂质(如氢杂质与除氢剂反应生成的hcl)会从出料口被抽走,蒸汽压适中的玻璃留在出料区b;之后分别从出料区b的两端封接蒸馏管,得到蒸馏后的混合物。

9、5)将步骤4)所得盛有蒸馏后混合物的石英管放入摇摆炉中,升温至700~850℃并保温5小时以上使熔体均匀化,之后取出石英管冷却使其中的熔体形成玻璃,然后在对应的玻璃化转变温度退火3小时以上,获得纤芯硒化物玻璃棒。

10、(2)制备包层硒化物玻璃管

11、1)采用与制备纤芯硒化物玻璃棒相同的方法制备包层硒化物玻璃棒;

12、2)将盛有包层硒化物玻璃棒的石英管装入旋管模具中,然后将旋管模具放入电炉中,升温至500~650℃,保温1小时以上;

13、3)将旋管模具从电炉中取出,水平固定在旋管机上,启动旋管机,调节转速为800~1200转/分钟,使旋管模具沿其轴线持续旋转5~10分钟,利用高速旋转产生的离心力使硒化物玻璃熔体在石英管内形成管状结构;

14、4)从旋管机上取下旋管模具,取出旋管模具中的石英管,浸入水中淬冷使石英管内形成的玻璃脱离石英管壁,在对应的玻璃化转变温度退火3小时以上;

15、5)将石英管两端端头切除,倒出管内的玻璃,即得包层硒化物玻璃管。

16、(3)制备硒化物玻璃光纤

17、将步骤(1)中获得的纤芯硒化物玻璃棒插入步骤(2)中获得的包层硒化物玻璃管中,然后在包层硒化物玻璃管外面套一层热塑性聚合物管,形成光纤预制棒;将光纤预制棒在气氛保护下拉制成光纤,即得所述3~5μm波段低损耗硒化物玻璃光纤。

18、优选的,所述的硒化物玻璃为as-se、ge-as-se或ge-sb-se玻璃。

19、优选的,所述的石英管的羟基含量<2ppm。

20、优选的,所述的除氢剂为gacl3或tecl4,其纯度≥99.99%。

21、优选的,所述的氧化剂为as2o5、sb2o5或seo2,其纯度≥99.99%。

22、优选的,所述的纤芯硒化物玻璃棒的折射率大于包层硒化物玻璃管的折射率,纤芯硒化物玻璃棒的直径与包层硒化物玻璃管的内径匹配。

23、优选的,所述的热塑性聚合物为聚醚酰亚胺、聚砜或聚醚砜。

24、优选的,所述的气氛保护所用气体为氮气、氩气或氦气。

25、本发明构思如下:

26、硫化物玻璃光纤和硒化物玻璃光纤均属于硫系玻璃光纤,是少数可工作在3~5μm波段的柔性传输材料。现有技术制备的低损耗硫化物玻璃光纤和硒化物玻璃光纤中通常分别存在几个ppm的s-h和se-h杂质,它们分别在4.0μm和4.5μm波长附近存在特征吸收,导致这两种光纤的实际应用须避开相应的吸收带,限制了它们的应用范围。理论分析表明,o-h键具有比s-h和se-h键更高的键能,若向硫化物玻璃或硒化物玻璃中引入微量氧化物,在熔制玻璃的过程中o原子更倾向于夺取s-h或se-h中的h原子形成o-h(其特征吸收波长为2.8μm和6.3μm),从而将杂质的特征吸收转移至3~5μm波段外,有望大幅降低光纤在3~5μm波段的杂质吸收损耗。此外,引入氧化物后,玻璃中会出现m-o(m为玻璃的主元素)键,其键能显著高于m-s或m-se的键能,相应的多声子吸收会使光纤的红外截止波长向短波方向移动,即会导致光纤在较长波长的损耗增大,因此应尽可能控制引入的氧化物的含量使其不会对光纤在3~5μm波段的损耗产生显著影响。前期研究表明,se-h杂质中的h原子较容易被o原子夺取,而s-h杂质中的h不易被o原子夺取,这可能与se-h和o-h二者的键能差较大有关。因此,本发明以硒化物玻璃光纤为研究对象,通过引入微量氧化物大幅降低光纤中的se-h杂质,显著降低光纤在3~5μm波段的杂质吸收损耗。

27、本发明具有如下有益效果:

28、1.本发明通过向硒化物玻璃中引入除氢剂对玻璃进行蒸馏提纯将se-h杂质的摩尔含量降至较低水平(<10ppm),然后引入氧化剂使玻璃中残余的se-h杂质转化为o-h杂质,进一步大幅降低se-h杂质的摩尔含量(<1ppm),从而显著降低se-h杂质在4.5μm附近引起的峰值损耗,使制备的光纤在3~5μm波段具有较低的传输损耗。

29、2.与传统硒化物玻璃蒸馏提纯方法相比,本发明未引入al或mg等除氧剂,这样就可以避免蒸馏提纯过程中微量含al或mg等金属化合物随蒸汽进入出料区,在制备的玻璃中形成不溶性微纳包裹体,从而避免由于引入除氧剂而导致产生额外散射损耗。

30、3.采用本发明可制备出在3~5μm波段背景损耗<0.5db/m,峰值损耗<1db/m的硒化物玻璃光纤,这些光纤可应用于3~5μm波段图像传递、分子传感等领域。

31、4.本发明制备方法仅涉及单次玻璃蒸馏,无需对原料进行预提纯,操作相对简单,制备成本相对较低,同时利于产品质量批次稳定性控制。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8805.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表