一种石墨尾矿复合活化及制备膏体充填材料方法

- 国知局

- 2024-06-20 13:35:44

本发明属于充填材料,尤其涉及一种石墨尾矿复合活化及制备膏体充填材料方法。

背景技术:

0、技术背景

1、石墨尾矿是石墨选矿生产后排放的工业矿渣,与常规的尾矿相比石墨尾矿承载力低、稳定性差、颗粒级配极不均匀,大量堆积的石墨尾矿不仅占用了农田导致土地资源利用率下降,而且石墨尾矿堆存时容易流动,在雨季极易导致塌陷和滑坡;裸露于尾矿库中的泥沙状石墨尾矿粉末每逢刮风极易造成扬沙,直接对大气和水土造成严重污染和破坏,同时在经济领域也不符合国家绿色经济理念;故而提出了一种以石墨尾矿复合活化及制备膏体充填材料的制备方法,来解决上述出现的问题。

2、石墨尾矿是石墨资源开采和浮选过程中的主要产生的废物,每开采出一吨精选石墨约排放出二十吨石墨尾矿;石墨尾矿的主要成分为sio2和al2o3;矿渣是高温炼铁过程中产生的一种工业副产品,主要成分为cao、sio2和al2o;粉煤灰是燃煤电厂排出的主要固体废物,是从煤燃烧后的烟气中收捕下来的细灰,主要成分为sio2和al2o3。

3、因此,若能将经过活化后的石墨尾矿作为胶凝材料,掺入少量粉煤灰和矿渣,以未活化的石墨尾矿为全骨料,基于膏体充填技术,采用氢氧化钠碱激发制备出一种新型膏体充填材料,不仅解决了石墨尾矿库堆积的问题,同时又降低了膏体充填材料的成本,实现了石墨尾矿的绿色资源化利用。

技术实现思路

1、发明目的:为解决现有石墨尾矿库大量堆积造成的难题,针对现有技术的不足,本发明旨在以石墨尾矿为主要原材料,对石墨尾矿进行复合活化后掺入少量粉煤灰和矿渣,采用氢氧化钠碱激发制备出一种新型膏体充填材料,该发明不仅复合石墨尾矿绿色资源化利用,同时能够解决采空区地表塌陷问题。

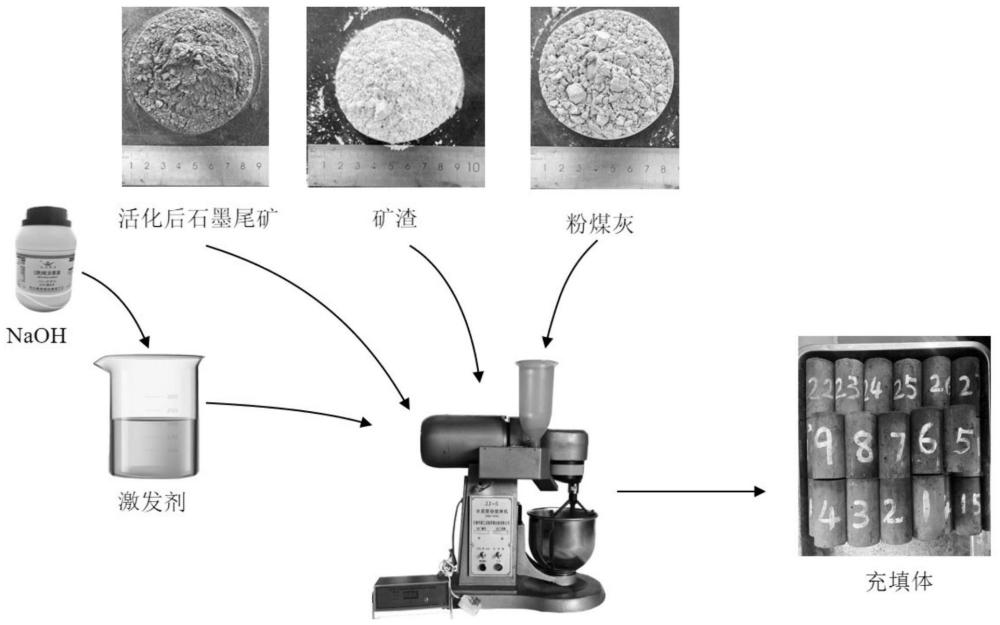

2、为实现上述目的,本发明提供如下技术方案:一种石墨尾矿复合活化及制备膏体充填材料方法,包括如下步骤:

3、步骤s1:将石墨尾矿进行烘干,分为两份,取其中一份直接作为骨料,另一份用作制备胶凝材料;

4、步骤s2:取步骤s1处理后的石墨尾矿中用作制备胶凝材料的一份进行复合活化(热活化和机械活化);

5、步骤s3:在步骤s2所得复合活化后的石墨尾矿中加入粉煤灰、高炉矿渣混合搅拌均匀,搅拌时间2~3min,制成胶凝材料,其中胶凝材料配比为:粉煤灰为固定掺量10%、活化后石墨尾矿粉:高炉矿渣为0.6~1;

6、步骤s4:取步骤s1处理后的石墨尾矿中用作骨料的一份与步骤s3中胶凝材料混合并搅拌4~6min,其中骨料与胶凝材料的质量配比为:3~5;

7、步骤s5:将固体颗粒naoh加入水中调配碱激发剂;

8、步骤s6:取步骤s4中混合均匀后的材料与步骤s5中的碱激发溶液混合搅拌均匀制成膏体充填材料。

9、进一步的,所述步骤s1中,具体过程如下:

10、步骤s11:为保证试验的准确性,先将石墨尾矿放置烘干箱内,设置温度为105℃±5℃烘干不少于8h,得到烘干后的石墨尾矿,分为两份,取其中一份作为骨料,另一份用作制备胶凝材料。

11、进一步的,所述步骤s2中,具体过程如下:

12、步骤s21:取步骤s1处理后的石墨尾矿中用作制备胶凝材料的一份放置于一体式智能马弗炉进行热活化,煅烧温度设置为750℃,升温速率约为10℃/min,达到目标温度后保持目标温度120min;高温煅烧过程中,应将石墨尾矿样品放置马弗炉内摆放整齐,坩埚与坩埚之间的距离不应小于3cm以保证样品能够受热均匀,同时应保证坩埚与马弗炉内壁距离不小于5cm,保证样品能够均匀受热;高温煅烧结束后,立即将样品取出放置在实验室通风环境下自然冷却,冷却时间应不小于60min,之后将煅烧后冷却完毕的石墨尾矿样品保存备用;

13、步骤s22:采用行星式球磨机对步骤s21热活化后石墨尾矿进行机械研磨,球磨机中每个罐中装600g经过750℃热活化后的石墨尾矿,球磨时间设置为40min;球磨机频率设置为50hz,转速为400r/min,功率为1.5kw进行机械活化,使用直径为5mm、10mm、15mm钢球作为活化介质,每次活化都在装有1500g钢球的2000ml的钢罐中进行;为了防止研磨时间过长导致球磨机罐体内温度升高,影响试验的结果,设置每球磨10min停机冷却不小于2min,研磨结束后将样品保存备用。

14、进一步的,所述步骤s3中,具体过程如下:

15、步骤s31:在步骤s2所得复合活化后的石墨尾矿中加入粉煤灰、高炉矿渣混合搅拌均匀,搅拌时间2~3min,制成胶凝材料,其中胶凝材料配比为:粉煤灰为固定掺量10%、活化后石墨尾矿粉:高炉矿渣为0.6~1;

16、进一步的,所述步骤s4中,具体过程如下:

17、步骤s41:取步骤s1处理后的石墨尾矿中用作骨料的一份与步骤s3中胶凝材料混合并搅拌4~6min,其中骨料与胶凝材料的质量配比为:3~5。

18、进一步的,所述步骤s5中,具体过程如下:

19、步骤s51:将固体颗粒naoh加入到水中调配碱激发剂,其中naoh使用量为5%~7%。

20、进一步的,所述步骤s6中,具体过程如下:

21、步骤s61:取步骤s4中混合均匀后的材料与步骤s5中的碱激发溶液混合搅拌均匀制成膏体充填材料。

22、本发明的有益效果:(1)原石墨尾矿含有大量的二氧化硅很难发生二次水化反应,所以石墨尾矿本身并不具备胶凝活性,经过复合活化的石墨尾矿具备部分的火山灰性,存在二次水化的可能性;

23、(2)本发明解决了石墨尾矿库大量堆积带来的环境污染问题,实现了石墨尾矿规模化利用,为石墨尾矿资源化利用提供了新的途径,符合可持续绿色发展的理念;

24、(3)经过计算调配后的膏体充填材料配合比能够满足膏体充填材料规范,且本发明不使用任何的传统骨料(河沙等)及传统的胶凝材料(水泥等),对于解决采空区塌陷问题意义重大。

技术特征:1.一种石墨尾矿复合活化及制备膏体充填材料方法,其特征在于,所述充填材料由如下组分按质量百分比组成:粉煤灰为固定掺量10%;活化后石墨尾矿粉:矿渣为0.6~1;用碱量为5%~7%;骨胶比为3~5;包括如下步骤:

2.根据权利要求1所述的一种石墨尾矿复合活化及制备膏体充填材料方法,其特征在于:所述步骤s1中,具体过程如下:

3.根据权利要求1所述的一种石墨尾矿复合活化及制备膏体充填材料方法,其特征在于:所述步骤s2中,具体过程如下:

4.根据权利要求1所述的一种石墨尾矿复合活化及制备膏体充填材料方法,其特征在于:所述步骤s5中,将固体颗粒naoh加入到水中调配碱激发剂,其中naoh使用量为5%~7%。

技术总结本发明涉及一种石墨尾矿复合活化及制备膏体充填材料方法,属于充填材料技术领域。首先将石墨尾矿进行烘干,分为两份,取其中一份直接作为骨料,另一份用作制备胶凝材料;取其中一份进行复合活化(热活化和机械活化),并加入粉煤灰、高炉矿渣混合搅拌均匀,制成胶凝材料,其中胶凝材料配比为:粉煤灰为固定掺量10%、活化后石墨尾矿粉:高炉矿渣为:0.6~1;石墨尾矿骨料与胶凝材料混合搅拌骨胶比为:3~5,将混合材料与碱激发溶液混合搅拌均匀制成膏体充填材料。石墨尾矿经过复合活化后制备的膏体充填材料具有流动性,成本低,减轻石墨尾矿库堆积造成的环境生态问题,为石墨尾矿资源化利用提供了新的方向。技术研发人员:孙琦,陈亮朴受保护的技术使用者:辽宁工程技术大学技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240619/8861.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表