一种大修渣、粉煤灰、脱硫石膏协同处理与资源化利用的方法

- 国知局

- 2024-06-20 13:42:44

本发明涉及工业固体废弃物资源化利用,尤其涉及一种大修渣、粉煤灰、脱硫石膏协同处理与资源化利用的方法。

背景技术:

1、大修渣是电解铝生产过程产生的大宗固体废弃物,含有较高浓度的氟化物,主要是na3alf6和naf,属于危险废物,可溶氟含量超出国家标准规定值的60倍,其有害物质通过污染空气、水、土壤及农作物进入人体,会加重老年痴呆、氟骨病等疾病。大修渣组成复杂、钠铝氟氧碳相互包裹、难处理,具有“危险废物”和“含氟二次资源”的双重特点,其资源化利用迫在眉睫。

2、脱硫石膏是燃煤电力、铝冶炼、氟化工、水泥等行业含硫烟气采用石灰石-石膏法或氢氧化钙溶液淋洗法脱硫后形成的副产物,主要成分是caso4·2h2o、含量约90%~93%,其他成分是cao、ca(oh)2、caco3。我国石膏年产生量上亿吨,急需资源化利用。

3、粉煤灰的主要成分是二氧化硅(sio2)、氧化铝(al2o3)、氧化钙(cao)以及氧化铁(fe2o3);粉煤灰是煤炭燃烧后产生的废渣,对环境的影响是比较严重的,也急需资源化利用。

4、目前,大量的专利文献给出了大修渣的资源化利用,例如,cn101134595a公开了一种氟化钙的生产方法,以氟硅酸和氧化钙为原料,反应后过滤得到氟硅酸钙固体,再通过高温下分解生产氟化钙。cn101891231a公布了一种分析纯氟化钙的制备方法,使用分析纯氢氟酸、氨气溶于水中,再与硝酸钙水溶液反应,之后干燥、煅烧、粉碎得到分析纯氟化钙。cn114804179a公开了一种从含氟废渣中回收高纯度氟化钙的方法,所述含氟废渣中含有氟化钙和碳酸钙,先对粉状的含氟废渣进行焙烧处理,使氟化钙结晶生长,并使碳酸钙分解为氧化钙,得焙烧产物;焙烧产物在水溶液中依次进行氧化钙抑浮处理和氟化钙捕收处理,得回收产物。cn 115338238 a公开了一种铝电解槽大修渣的固氟剂及固氟方法,固氟剂成分为硫酸钙;固氟方法包括:1)电解槽大修渣破碎、球磨;2)脱硫石膏加入旋转煅烧窑加热,在窑内前期煅烧去除脱硫石膏附着水,将脱硫石膏中的亚硫酸钙通过高温氧化成硫酸钙或分解为氧化钙和二氧化硫;保持温度稳定状态,脱硫石膏中二水硫酸钙转换成半水硫酸钙;3)反应仓加水,加入步骤1)中粉状大修渣,搅拌,将大修渣中可溶氟化物全部浸出;4)将通过步骤2)中的脱硫石膏粉添加至步骤4)所得混合物中充分搅拌,将大修渣中有毒有害可溶氟化物全部生成氟化钙。

5、针对以上技术均没有进行大修渣、粉煤灰、脱硫石膏协同利用的现状,有必要提供一种大修渣、粉煤灰、脱硫石膏协同处理与资源化利用的方法,解决大修渣、粉煤灰、脱硫石膏资源化利用的需求。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种大修渣、粉煤灰、脱硫石膏协同处理与资源化利用的方法,旨在将大修渣的钠铝氟锂元素、粉煤灰的铝硅元素和脱硫石膏中的钙元素协同利用实现资源化转化的目的。

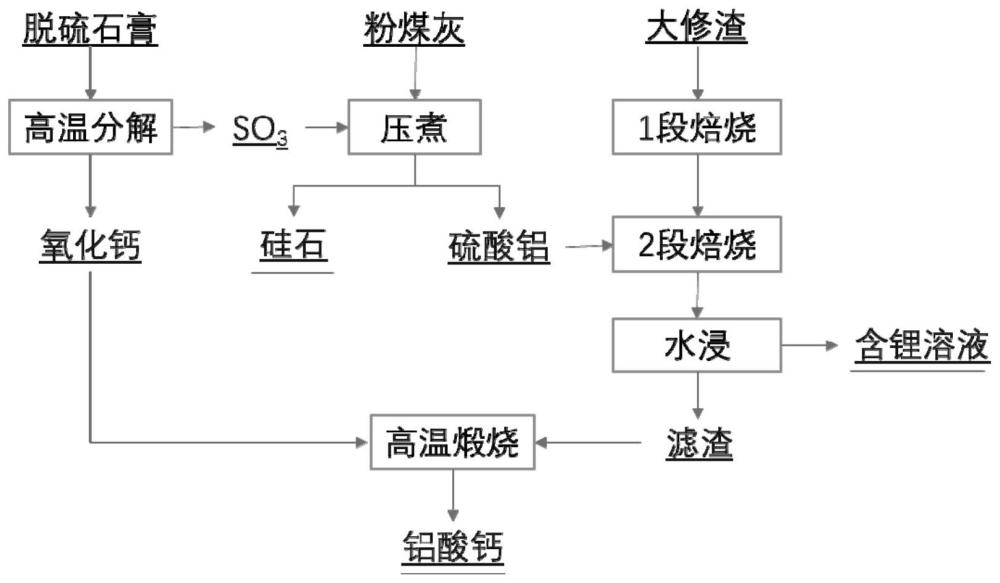

2、本发明是通过以下技术方案实现的:一方面,提供了一种大修渣、粉煤灰、脱硫石膏协同处理与资源化利用的方法,该方法包括以下步骤:

3、步骤1)将脱硫石膏脱水后烘干,向烘干后的脱硫石膏中加入碳酸钙,研磨后变成均匀的混合料,经预热后煅烧分解,得到产物氧化钙和so2烟气,so2烟气经除尘富氧后,进行高温氧化反应,收集so3气体;

4、步骤2)将步骤1)所得so3气体与水、粉煤灰进行压煮反应,固液分离后,得到二氧化硅和硫酸铝溶液;

5、步骤3)将大修渣进行破碎、球磨至150目以下,并将经破碎球磨后的大修渣与过氧化物在高温下进行一段焙烧,得熟料1;将熟料1水浸分离氟化钠,而后添加于步骤2)所制备的硫酸铝内,同时添加可溶性钙盐进行二段焙烧,得到熟料2;

6、步骤4)将步骤3)所得熟料2与水混合浸出,进行固液分离,以得到滤液和滤渣;所述滤渣经烘干后得含有氧化铝的物料;

7、步骤5)将步骤1)所得氧化钙和步骤4)所得滤渣经煅烧后,得到铝酸钙。

8、通过上述技术方案,本发明基于脱硫石膏和粉煤灰协同制备硫酸铝,硫酸铝与大修渣反应提氟提锂,并使得脱硫石膏的钙元素和大修渣的氟铝元素进行反应制得铝酸钙,进而实现二次资源的协同利用。

9、其中,在步骤2)中,粉煤灰中的氧化铝、氧化铁和氧化钙进入溶液,得到粗二氧化硅,达到了粉煤灰中铝硅元素有效分离的目的。

10、在步骤4)中,所得含锂溶液的锂收率大于99%,与现有技术相比,收率提高了20%。

11、进一步地,在步骤2)中,所述压煮反应的温度为80~150℃,反应时间为60~90min。

12、更进一步地,在步骤2)中,所述压煮过程的主要反应如下:

13、3so3+3h2o+al2o3=al2(so4)3+3h2o;

14、3so3+3h2o+fe2o3=fe2(so4)3+3h2o;

15、so3+h2o+cao=caso4+h2o。

16、通过上述技术方案,采用压煮反应与常规反应相比,提高了反应物的活化能,反应效率提高了20%以上。

17、进一步地,在步骤3)中,所述过氧化物选用过氧化钠、过氧化钾的至少一种;所述过氧化物的添加量占所述大修渣质量的5%~10%。

18、通过上述技术方案,本发明的过氧化物能够促进大修渣中氰化物、氮化物、碳化物的快速氧化分解,避免后续释放有毒有害气体,同时熟料变得疏松多孔,氟化钠容易浸出,提高了溶液中氟化钠的收率。与不添加相比,反应时间缩短了25%,溶液中氟化钠收率提高了10%。优选为过氧化钠,对于熟料1,添加过氧化钠,既可以提供氧气、促进氰化物/氮化物/碳化物的分解,又能避免与可溶氟化物发生反应消耗氟元素。优选为过氧化钾,对于熟料1,添加过氧化钾的作用与过氧化钠类似,既可以提供氧气、促进氰化物/氮化物/碳化物的分解,又能避免与可溶氟化物发生反应消耗氟元素。

19、进一步地,在步骤3)中,所述一段焙烧温度为500~700℃,焙烧时间为30~60min;所述二段焙烧温度为600~800℃,焙烧时间为2~4h。

20、通过上述技术方案,一段焙烧除去了大修渣的氰化物、氮化物、碳化物,气体的逸出使熟料1疏松多孔,氟化钠容易水浸,而且不会释放有毒有害气体。二段焙烧分解大修渣中的冰晶石,使锂元素进入溶液,有利于后续工序提锂。

21、进一步地,在步骤3)中,所述熟料2的具体制备过程如下:将所述熟料1水浸,固液分离,得氟化钠溶液和滤饼,将所述滤饼脱水干燥后与步骤2)所制备的硫酸铝溶液混合,同时添加可溶性钙盐进行二段焙烧,得到熟料2。

22、通过上述技术方案,本发明的熟料1的主要成份为莫来石、氧化铝、冰晶石和氟化钠;可溶性钙盐、硫酸铝与锂冰晶石、钠冰晶石反应,即可溶性钙盐能够与大修渣的氟元素生成氟化钙,有效促进大修渣中钠冰晶石和锂冰晶石的分解,添加可溶性钙盐优先分解钠冰晶石,被包裹的锂冰晶石获得自由,从而促进了锂冰晶石的分解,生成的熟料2的主要成分为硫酸锂、钠盐、莫来石、氧化铝和氟化钙。

23、更进一步地,在步骤3)中,所述可溶性钙盐为氯化钙、硫酸钙、硝酸钙的至少一种,所述可溶性钙盐的添加量占所述大修渣质量的5%~10%。

24、更进一步地,在步骤3)中,所述可溶性钙盐不能是碳酸钙、碳酸氢钙,避免生成锂的不溶物,导致锂溶液收率的降低。

25、更进一步地,在步骤3)中,添加可溶性钙盐有利于提高溶液中锂的收率,与不添加相比,溶液中锂的收率提高了15%。

26、更进一步地,在步骤3)中,所述二段焙烧过程的主要反应如下:

27、3cacl2+na3alf6→3caf2+3nacl+alcl3;

28、6caso4+2na3alf6→6caf2+3na2so4+al2(so4)3;

29、3ca(no3)2+na3alf6→3caf2+3nano3+al(no3)3;

30、al2(so4)3+2lina2alf6→4alf3+2na2so4+li2so4;

31、cacl2/ca(no3)2+alf3→caf2+alcl3/al(no3)3。

32、进一步地,在步骤1)中,所述碳酸钙的添加量占所述脱硫石膏质量的5%~10%。

33、通过上述技术方案,本发明的碳酸钙提高了脱硫石膏的分散性,对脱硫石膏具有矿化作用,避免了石膏分解不完全;碳酸钙优先分解为氧化钙和co2,co2的释放使石膏变得疏松多孔,促进了石膏的分解,缩短了石膏分解时间;相同温度下,添加碳酸钙与不添加碳酸钙相比,石膏分解时间缩短了30%,有利于节能减碳。

34、进一步地,在步骤1)中,所述煅烧温度为1000~1200℃,煅烧时间为1~3h。

35、通过上述技术方案,在1000~1200℃条件下煅烧,与在低于1000℃条件下煅烧相比,石膏分解率提高了10%。

36、本发明的有益效果在于:

37、①将脱硫石膏和粉煤灰制备硫酸铝,硫酸铝与大修渣反应提氟提锂,脱硫石膏分解得到的氧化钙和大修渣提氟提锂后得到的滤渣制备铝酸钙,进而实现了二次资源的协同利用。

38、②碳酸钙提高了脱硫石膏的分散性,对脱硫石膏具有矿化作用,co2气体的逸出使石膏变得疏松多孔,促进了石膏的分解,避免了脱硫石膏分解不完全;过氧化物促进大修渣的脱氰脱氮,气体的逸出使大修渣变得疏松多孔,有利于氟化钠的水浸,而且有效避免产生有毒有害气体;可溶性钙盐优先与钠冰晶石反应,被包裹的锂冰晶石得以自由游离,促进了硫酸铝与锂冰晶石的反应。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8989.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。