一种用于富水地层地下工程的抗裂超高性能混凝土及其制备方法和应用

- 国知局

- 2024-06-20 13:48:04

本发明属于建筑材料,具体涉及一种用于富水地层地下工程的抗裂超高性能混凝土及其制备方法和应用。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、在城市区域的富水地层地下工程建设中,超高性能混凝土(ultra-highperformance concrete, uhpc)因其具备卓越的力学性、耐久性和流变性,能有效提升地下工程的服务寿命和安全性,成为了设计和施工的首选材料。然而,uhpc在实际应用过程中常面临开裂问题,这一问题不仅影响结构的整体性能,还可能导致水汽渗透,加速钢筋腐蚀,严重时甚至威胁结构安全。

3、造成uhpc开裂问题的原因包括多方面:1)uhpc通常采用较低的水胶比以获得更高的强度,导致其内部自由水含量有限,随着水化过程的进行,可用于水化的自由水量进一步减少,导致大量毛细孔中的水从饱和状态转变为不饱和状态,进而在毛细孔中产生负压,从而引起收缩现象;2)uhpc中使用的一些高性能掺合料虽能改善混凝土性能,但也促进了混凝土的自收缩,进而引发裂缝;3)在uhpc硬化过程中,水泥水化反应释放大量热能,导致温度迅速升高,体积收缩增加,内部应力超过了混凝土的抗拉强度,导致裂缝的产生;4)不当的养护条件也会加剧开裂风险,如养护温度过高或过低,湿度控制不当等。

4、针对uhpc开裂问题,现有技术多采用单一控制措施,如优化水胶比、引入缓凝剂控制水化热、采用外加剂控制收缩等。虽然这些方法在一定程度上缓解了开裂问题,但由于它们往往只针对开裂的某一单一原因,在复杂多变的富水地层地下工程中,单一措施的效果更为有限。

5、城市地下工程建设过程中,盾构法是常用技术,由此产生的盾构渣土量巨大。如何合理利用这些盾构渣土,转变为资源,减少对环境的影响,也成为亟待解决的问题。

技术实现思路

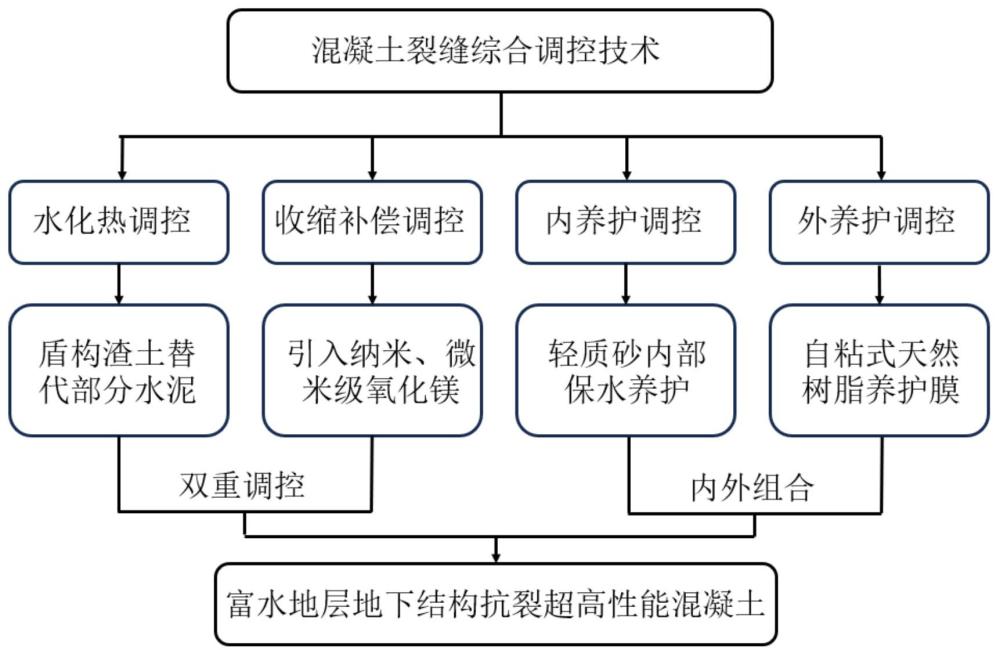

1、为了解决现有技术的不足,本发明的目的是提供一种用于富水地层地下工程的抗裂超高性能混凝土及其制备方法和应用,通过盾构渣土替代部分水泥调控水化热,结合微米和纳米级氧化镁的全过程收缩补偿,轻质骨料的内养护,以及自粘式天然树脂养护膜的应用,实现了裂缝的双重调控和混凝土的内外养护,有效提高了混凝土的抗裂性能。

2、为了实现上述目的,本发明的技术方案为:

3、第一方面,本发明提供了一种用于富水地层地下工程的抗裂超高性能混凝土,由以下质量份的原料制得:

4、水泥550~650份、粉煤灰140~180份、硅灰120~150份、煅烧盾构渣土200~300份、微米级氧化镁30~50份、纳米级氧化镁30~50份、流变改性材料30~50份、轻质骨料800~1000份、减水剂4~8份和水50~200份;

5、所述流变改性材料的流动度比为106%。

6、第二方面,本发明提供了上述用于富水地层地下工程的抗裂超高性能混凝土的制备方法,步骤包括:

7、s1、将水泥、粉煤灰、硅灰、煅烧盾构渣土、微米级氧化镁、纳米级氧化镁、流变改性材料和轻质骨料混合,低速干拌3~5min,获得第一混合物料;

8、s2、将减水剂溶于水中,形成混合溶液,取70%质量的混合溶液加入第一混合物料中,中速搅拌3~5min,获得第二混合物料;

9、s3、将剩余的30%质量的混合溶液加入第二混合物料中,快速搅拌3~5min,获得拌和浆料;

10、s4、将拌和浆料倒入模具中,振捣1~2min,浇筑后表面覆膜,24h后拆模,在拆模后的混凝土表面覆盖养护膜,继续养护至设定时间。

11、可选的,s4中拆模后使用的养护膜为外侧设置有隔水层的养护膜。

12、第三方面,本发明提供了一种上述用于富水地层地下工程的抗裂超高性能混凝土和/或上述制备方法在建造地下轨道交通的车站主体结构、隧道衬砌结构,或水利工程中的引水隧洞中的应用。

13、本发明的有益效果为:

14、1、本发明在超高性能混凝土中分别掺入煅烧盾构渣土、微米/纳米级氧化镁和轻质骨料,能有效抑制超高性能混凝土的收缩。煅烧盾构渣土作为水泥的替代材料,能够减少水化热量,避免热应力引起的裂缝。微米级和纳米级氧化镁因其不同的粒径和表面积,具有不同的水化速度和反应程度,纳米级氧化镁的水化速度快,能在混凝土的养护早期发挥体积膨胀效应,微米级氧化镁的水化速度慢,能在中后期提供体积膨胀效应,为混凝土提供全过程的收缩补偿,减少了裂纹发生。轻质骨料也提供了内部养护效果减缓水分蒸发,防止表面裂缝的产生。

15、2、本发明的制备方法中使用了具有隔水功能的养护膜作为外部养护手段,不仅能有效锁定混凝土表面蒸发的水分,还能在一定程度上通过材料的微孔结构逐渐释放被锁定的水分,实现补水效果,与内部养护相配合,最大化地提高了混凝土的养护效果。

16、3、本发明提供了一种“双重调控—内外养护”的综合一体策略,将煅烧盾构渣土的水化热调控机制与微米/纳米级氧化镁的收缩补偿调控机制相结合,另一方面通过轻质骨料的内部湿养护与自粘式天然树脂养护膜具的外部养护协同作用,形成了一种创新的混凝土内外养护体系,全面优化混凝土性能。进而使超高强度混凝土能过应用于富水地层的地下工程。

17、4、本发明中,煅烧盾构渣土来源于盾构渣土,盾构渣土为地下工程中大量产生的工程废弃物,本发明不仅解决了工程废弃物的环境污染问题,还将其转化为有价值的建筑材料,回用于地下工程,解决了固废利用的途径问题,实现了废物的原位消耗与资源化利用。

技术特征:1.一种用于富水地层地下工程的抗裂超高性能混凝土,其特征在于,由以下质量份的原料制得:水泥550~650份、粉煤灰140~180份、硅灰120~150份、煅烧盾构渣土200~300份、微米级氧化镁30~50份、纳米级氧化镁30~50份、流变改性材料30~50份、轻质骨料800~1000份、减水剂4~8份和水50~200份;

2.如权利要求1所述的用于富水地层地下工程的抗裂超高性能混凝土,其特征在于,所述水泥为52.5或者52.5r级的普通硅酸盐水泥。

3.如权利要求1所述的用于富水地层地下工程的抗裂超高性能混凝土,其特征在于,所述粉煤灰为ⅰ级粉煤灰,烧矢量小于3.0%,比表面积大于1000cm2/g;所述硅灰的二氧化硅的质量百分比不小于97%,火山灰活性指数大于95%,比表面积大于21.0m2/g,密度为2.20g/cm3;所述煅烧盾构渣土为盾构渣土经自然干燥后,先使用球磨机研磨20~30min,再经800℃以上的高温煅烧,制得的黄褐色粉末,粒径小于100µm。

4.如权利要求1所述的用于富水地层地下工程的抗裂超高性能混凝土,其特征在于,所述微米级氧化镁的粒径为5~10µm;

5.如权利要求1所述的用于富水地层地下工程的抗裂超高性能混凝土,其特征在于,所述流变改性材料的组分,按质量分数包括:15%硅灰,15%粉煤灰,60%石灰石粉,3%硫酸钙和7%纳米改性颗粒。

6.如权利要求1所述的用于富水地层地下工程的抗裂超高性能混凝土,其特征在于,轻质骨料的粒径小于5mm,堆积密度小于1200kg/m3,吸水率15~25%、孔隙度10~20%;

7.如权利要求1-6任一所述的用于富水地层地下工程的抗裂超高性能混凝土,其特征在于,由以下质量份的原料制得:

8.一种权利要求1-7任一所述的用于富水地层地下工程的抗裂超高性能混凝土的制备方法,其特征在于,步骤包括:

9.如权利要求8所述的制备方法,其特征在于,

10.一种如权利要求1-7任一所述的用于富水地层地下工程的抗裂超高性能混凝土和/或如权利要求8-9任一所述的制备方法在建造地下轨道交通的车站主体结构、隧道衬砌结构,或水利工程中的引水隧洞中的应用。

技术总结本发明公开了一种用于富水地层地下工程的抗裂超高性能混凝土及其制备方法和应用,属于建筑材料技术领域。由以下质量份的原料制得:水泥550~650份、粉煤灰140~180份、硅灰120~150份、煅烧盾构渣土200~300份、微米级氧化镁30~50份、纳米级氧化镁30~50份、流变改性材料30~50份、轻质骨料800~1000份、减水剂4~8份和水50~200份;流变改性材料,流动度比为106%。本发明在超高性能混凝土中分别掺入煅烧盾构渣土、微米/纳米级氧化镁和轻质骨料,能有效抑制超高性能混凝土的收缩,减少裂纹产生。技术研发人员:张峰领,孟翔宇,李景龙,庞锴,崔玉鹏,郑秀芳,苏同春,汤敏受保护的技术使用者:山东大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/9195.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表