一种分离钴镁的萃取工艺的制作方法

- 国知局

- 2024-06-20 14:05:54

本发明涉及湿法冶金,尤其是涉及一种分离钴镁的萃取工艺。

背景技术:

1、使互不相溶、互不起化学反应的两相接触后,某一相中被溶解物质(一种或几种)部分或大部分转移到另一相中去,这种物质的传质(或称溶解)过程,就称为萃取。

2、随着新能源汽车行业的高速发展,以及镍钴锰三元材料在动力电池领域应用技术的逐步成熟,废旧电池正极材料的回收行业也将迎来蓬勃发展。在湿法回收中,镁在浸出过程中随钴一起进入浸出液,钴镁分离是目前从钴镁混合溶液中湿法提钴的一大难题。

3、此前,一般采用氟化钠等与mg2+生成难溶的氟化镁沉淀而除去镁,镁的去除效果虽然很好,但也由于引入了氟化物杂质,影响了硫酸钴产品的质量。同时氟离子的引入,也会对环境造成污染。因此氟化法除镁工艺已经逐渐被淘汰。相关技术中有使用萃取法将钴、镁分离的报道,目前常采用酸性萃取剂进行萃取使钴转入有机相而镁保留在水相,达到钴、镁的分离,然后采用不同酸度的硫酸洗镁,实现钴、镁的分离,其原理是利用h+取代有机相中的mg2+,但在实际生产中,h+取代mg2+的同时,也会取代co2+,造成萃余液中钴含量高,钴金属损失大,而且该方法在萃取时没有富集钴的作用,必然增加后续硫酸钴结晶过程的成本。

4、综上,现有的,采用萃取法分离钴镁的手段,暂不成熟,或会降低钴的产率,或所得含钴产品中不能达到高纯度。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种分离钴镁的萃取工艺,能够有效降低钴的损失率,并提升所得钴产品中的杂质镁的含量。

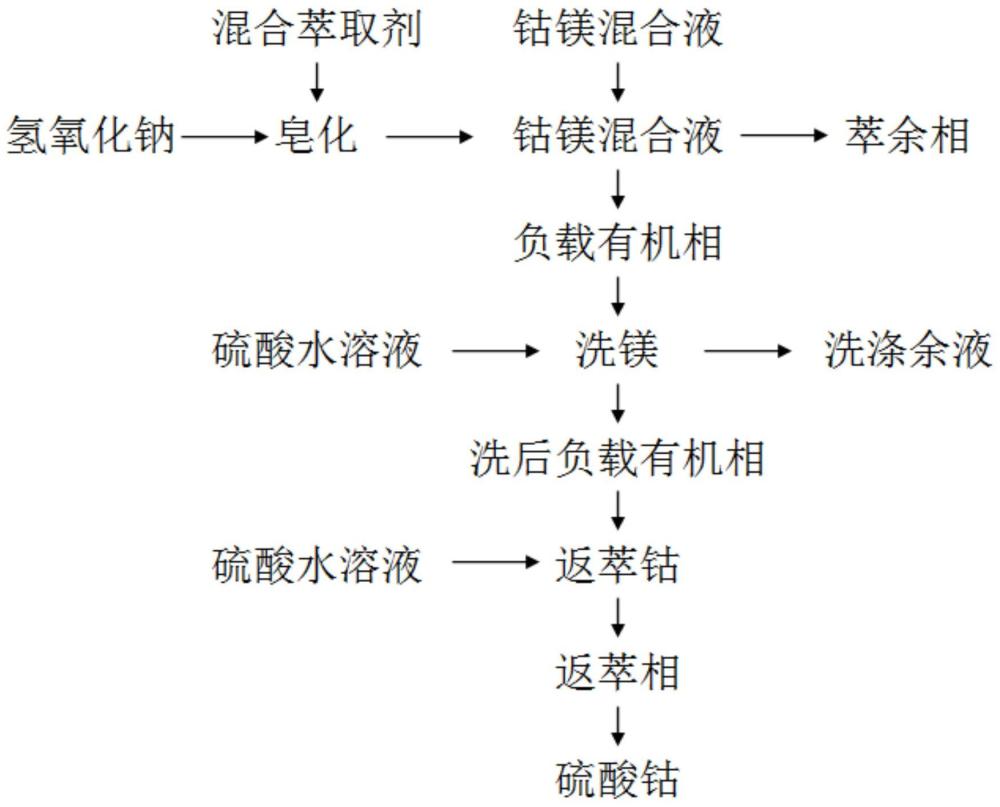

2、根据本发明第一方面的实施例,提供了一种分离钴镁的萃取工艺,所述萃取工艺包括以下步骤:

3、s1.以p507和mextral@v10作为混合萃取剂,对钴镁混合液进行萃取,得负载有机相和萃余相;

4、s2.控制o/a比为9~11:1,以浓度为0.8~1.2mol/l的硫酸水溶液对所述负载有机相进行15~17级逆流洗涤,得洗涤余液和洗后负载有机相;

5、s3.从所述洗后负载有机相中返萃钴。

6、所述萃取工艺的机理如下:

7、步骤s1:钴镁混合液中绝大部分的钴、少量的镍和镁转移至负载有机相中;

8、步骤s2:基本上所有的镍和镁,以及少量的钴从负载有机相中,转移至洗涤余液中;洗后负载有机相中,是纯度高的钴;

9、步骤s3:钴从洗后负载有机相中转移至返萃相中,返萃相结晶后,可得到电池级的钴盐。

10、根据本发明实施例的萃取工艺,至少具有如下有益效果:

11、(1)本发明创造性的采用p507和mextral@v10作为混合萃取剂,对钴的萃取效率≥99.7%;显著提升了对钴的收率。同时,该混合萃取剂对镁的亲和程度较弱,因此大部分的镁被留在萃余相中,初步实现了钴镁的分离。

12、(2)本发明创造性的采用p507和mextral@v10作为混合萃取剂,显著的提升了洗涤过程中镁和钴的分配系数,由此促进了镁被洗涤出来,同时避免了钴脱离负载有机相。最终,在损失钴量极少的情况下,实现了钴镁的分离。

13、(3)传统技术中多注重萃取过程的控制,而忽视了洗涤过程的重要性,结果就是镍、钴收率低,镁和过渡金属离子的分离不彻底,硫酸钴溶液中的杂质含量很难满足电池材料的原料要求。

14、本发明通过控制步骤s2中洗镁的参数,轻松、高效的实现了镁和钴的分离,解决了传统技术中的难题。

15、根据本发明的一些实施例,所述钴镁混合液,是钴中间品酸浸液经除杂后的产物。其中,所述钴中间品包括钴矿初步富集产物或锂离子电池正极材料。所述除杂包括硫代硫酸钠除铜镉、次氯酸钠除铁铝和p204萃取除杂中的至少一种。

16、根据本发明的一些实施例,所述钴镁混合液中,钴含量为15~30g/l;镁含量为3~10g/l。

17、根据本发明的一些实施例,所述钴镁混合液中,钴的含量为15~16g/l。

18、根据本发明的一些实施例,所述钴镁混合液中,镁的含量为3~4g/l。

19、根据本发明的一些实施例,所述钴镁混合液中,镍含量≤5g/l。例如具体可以是约4.5g/l。

20、根据本发明的一些实施例,所述钴镁混合液中还含有锰离子和锂离子。其中,所述锰离子的浓度≤0.05g/l;例如具体可以是约0.03g/l。所述锂离子的浓度≤0.1g/l;例如具体可以是约0.08g/l。

21、根据本发明的一些实施例,步骤s1中,所述钴镁混合液的ph值在3.0~4.0。例如具体可以是约3.5。

22、根据本发明的一些实施例,步骤s1中,所述p507和mextral@v10的质量比为2~9:1。例如具体可以是约2.2:1、2.3:1、2.5:1、3:1、4:1、5:1、6:1、7:1或约8:1。

23、根据本发明的一些实施例,所述混合萃取剂的皂化率为40~50%。例如具体可以是约45%。

24、根据本发明的一些实施例,所述混合萃取剂的皂化,操作为将所述混合萃取剂和氢氧化钠水溶液混合。其中,所述氢氧化钠水溶液的质量浓度为8~12%。例如具体可以是约10%。

25、根据本发明的一些实施例,步骤s1中,所述萃取,采用的有机相包括所述混合萃取剂和稀释剂。

26、根据本发明的一些实施例,所述稀释剂包括煤油和轻质白油中的至少一种。其中,所述煤油包括磺化煤油。所述磺化煤油的型号为260#。

27、根据本发明的一些实施例,步骤s1中,所述有机相中,所述混合萃取剂的体积百分数为20~30%。

28、根据本发明的一些实施例,步骤s1中,所述萃取的方式为逆流萃取;所述逆流萃取的级数为7~9级。

29、根据本发明的一些实施例,步骤s1中,所述萃取的o/a比为1.5~2.5:1。例如具体可以是约2:1。

30、根据本发明的一些实施例,步骤s1中,所述萃取中,钴的萃取效率≥99%。例如具体可以是约99.5%或约99.9%。

31、根据本发明的一些实施例,步骤s1中,所述萃余相中,钴的含量≤0.15g/l。例如具体可以是≤0.05g/l。

32、根据本发明的一些实施例,步骤s1中,所述萃余相的ph值为4.5~5.0。

33、根据本发明的一些实施例,所述萃取工艺还包括将所述萃余相和硫化盐混合反应沉镍。

34、根据本发明的一些实施例,步骤s2中,所述洗涤的o/a比约为10:1。

35、根据本发明的一些实施例,步骤s2中,所述硫酸水溶液的浓度约为1mol/l。

36、根据本发明的一些实施例,步骤s2中,所述逆流洗涤的级数为16级。

37、根据本发明的一些实施例,步骤s2中,所述逆流洗涤的13~15级,需要控制所述洗涤余液的ph;具体的需要控制在3.6~3.8之间。由此可更好的提升镁的洗脱效果,并降低洗涤余液中钴的含量。

38、根据本发明的一些实施例,步骤s2中,所述洗涤余液和所述酸浸液混合。由此可起到控制所述萃余液ph等条件控制的目的;其中少量的钴还可以进一步富集。

39、根据本发明的一些实施例,步骤s2中,所述洗涤余液进行沉镁。得到含镍镁的混合物。

40、根据本发明的一些实施例,步骤s2中,所述洗涤余液中,钴的损失率≤5%。所述损失率为所述洗涤余液中的钴占所述负载有机相中钴的质量百分数,也称为钴的洗出率。

41、根据本发明的一些实施例,步骤s2中,所述洗涤中,钴的洗出率≤2%。例如具体可以是≤1%。

42、根据本发明的一些实施例,步骤s3中,所述返萃钴中,采用的水相为硫酸水溶液。其中所用硫酸水溶液的浓度为1.5~2.5mol/l,例如具体可以是约2mol/l。

43、根据本发明的一些实施例,步骤s3中,所述返萃的o/a比为5~20:1。例如具体可以是约6:1、约7:1、10:1、15:1或约16:1。

44、根据本发明的一些实施例,步骤s3中,所述返萃的级数为4~6级。例如具体可以是5级。

45、根据本发明的一些实施例,步骤s3中,所述返萃钴所得水相中,镁占钴的质量百分数≤0.025%。

46、根据本发明的一些实施例,步骤s3中,所述返萃所得返萃相中,钴的浓度为80~120g/l。例如具体可以是约100g/l、110g/l或约115g/l。由此可知,本发明通过各步骤o/a比的设计,在保证钴镁分离、降低钴损失率的基础上,还尽可能的进行了钴的富集,降低了后续从返萃相中结晶含钴产物的成本。

47、根据本发明的一些实施例,步骤s3中,所述返萃所得返萃相中,镁的浓度为0.0064~0.1g/l。例如具体可以是约0.01g/l、0.02g/l、0.03g/l、0.04g/l或约0.05g/l。

48、根据本发明的一些实施例,所述萃取工艺还包括从步骤s3所得返萃相中结晶硫酸钴。所得硫酸钴满足电池级硫酸钴的纯度要求。

49、若无特殊说明,本发明的“约”实际表示的含义是允许误差在±2%的范围内,例如约100实际是100±2%×100。

50、若无特殊说明,本发明中的“在……之间”包含本数,例如“在2~3之间”包括端点值2和3。

51、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9521.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表