一种镍铜耐蚀合金及其制备方法与流程

- 国知局

- 2024-06-20 14:06:32

本发明属于金属材料领域,涉及一种镍铜耐蚀合金及其制备方法。

背景技术:

1、镍铜合金,是以镍为基体,添加铜以及少量的fe、mn、si等元素的奥氏体耐蚀合金,在含氟介质、氢氟酸、热浓碱液中具有优异的耐蚀性,同时在中性溶液、水、海水、大气、有机化合物等具有良好的耐腐蚀性,是一种综合性能优异、使用领域广泛的耐蚀合金。

2、目前,镍铜合金的研究主要在集中在材料性能方面的提升,依据成分设计和加工工艺创新来改善综合性能。

3、公开号cn112030041a,公开了一种在含氧氢氟酸中具有耐腐蚀性的monel k500a合金,该发明合金成分:ni 64~66%、fe 1~1.5%、mn 0.5~1.0%、c 0.08~0.12%、al 2.0~3.0%、si 1.2~2.2%、ti 0.6~0.7%、cr 4~5%、zr 0.5~0.7%、v 0.3~0.6%,且zr+v≥1.0%,cu余量。该发明通过在monel k500合金中添加规定比例的铬、锆、钒元素,并通过添加硅元素明显改善新合金在含氧氢氟酸中的腐蚀性能。该发明很具新颖性,但较高的cr会在材料的时效过程中析出脆性相m23c6,降低晶界强度。

4、公开号cn105648274a,公开了一种低温冲击性能优异的镍铜合金及其生产工艺,该发明成分为:cu 28.5~32.5%、al 2.74~3.2%、ti 0.47~0.6%、mn 1.18~1.28%、si0.33~0.38%、c 0.057~0.085%、s≤0 .002%、余量为ni。该发明主要通过成分设计、热处理工艺优化来增加镍铜合金的低温冲击韧性,满足lng低温泵轴的使用要求。该发明很具新颖性,但热处理工艺不太合理,ni3(al、ti)会在580~600℃、15~20h长时间时效过程中过分长大,不利于强度的提高。

5、公开号cn111020245a,公开镍铜耐蚀合金的制备方法,该方法通过真空感应、电渣重熔、真空自耗、材料热加工和材料热处理等步骤制备镍铜耐蚀合金。该发明电渣渣系设计不全面,仅为普通的三元渣系,渣中无tio2,会造成电渣过程中ti的烧损;真空自耗时真空度≤10-2pa,并无保护气氛,会造成al的大量挥发;所以整个工艺可行性较差,合金成分难以精确控制。

6、其他已公开的技术方案,也与上述现有技术类似,要么成分设计有缺陷,要么生产操作性差,要么产品性能较单一,无一有规模化应用的前景。因此,提供一种成分体系更完善、生产工艺更可行、产品性能更全面的镍铜耐蚀合金至关重要。

技术实现思路

1、本发明的目的首先是通过合理的成分设计,提供一种含mo、nb、ce、b等元素的镍铜耐蚀合金,提高其强韧性、耐蚀性等综合性能和晶界强度;其次还提供了一种合理、操作性强的镍铜耐蚀合金的制备方法,确保了材料组织性能的优异性。

2、为实现上述技术目的,本发明所采取的技术方案是:

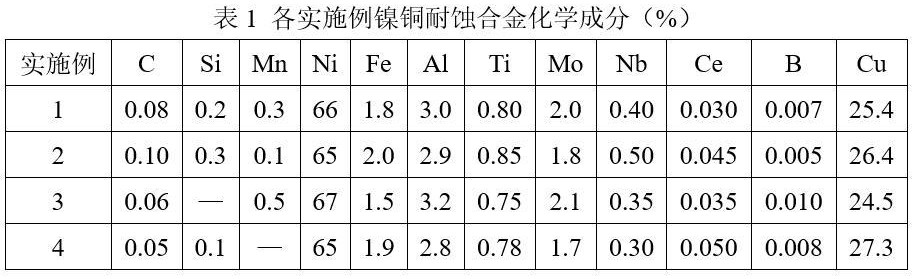

3、一种镍铜耐蚀合金,其化学成分按质量百分比计为:ni 65~67%、c 0.05~0.10%、si≤0.3%、mn≤0.5%、p ≤0.008%、s ≤0.003%、fe 1.5~2.0%、al 2.8~3.2%、ti 0.75~0.85%、mo 1.7~2.1%、nb 0.3~0.5%、ce 0.03~0.05%、b 0.005~0.010%,余量为cu和不可避免杂质。

4、本发明所述镍铜耐蚀合金的力学性能:屈服强度rel758~780mpa,抗拉强度rm996~1025mpa,延伸率a≥23%.

5、本发明所述镍铜耐蚀合金的耐蚀性能:60℃、50%氢氟酸、密闭容器:液蚀深度≤0.84mm/a,气蚀深度≤0.45mm/a;60℃、50%氢氟酸、饱和空气密闭容器:液蚀深度≤1.23mm/a,气蚀深度≤0.71mm/a;25℃、30%硝酸、密闭容器:液蚀深度≤1.32mm/a,气蚀深度≤0.81mm/a;25℃、30%氢氧化钠溶液、密闭容器:液蚀深度≤0.48mm/a,气蚀深度≤0.27mm/a。

6、本发明所述镍铜耐蚀合金的制备方法,包括冶炼、均质化、锻造和热处理工序。

7、进一步地,本发明所述镍铜耐蚀合金的制备方法,其中,所述冶炼工序采用真空感应熔炼+电渣重熔双联工艺熔炼成合格钢锭。

8、进一步地,本发明所述镍铜耐蚀合金的制备方法,其中,所述电渣重熔所用渣系的成分按质量百分比计为:caf2:30~35%、cao:35~40%、al2o3:15~20%、tio2:5~8%、b2o3:2~3%、ce2o3:3~5%。

9、进一步地,本发明所述镍铜耐蚀合金的制备方法,其中,所述均质化工序采用三段式加热保温工艺,具体为:第一段加热为升温至700~750℃,保温2~3h;第二段加热为升温至850~900℃,保温3~4h;第三段加热为升温至1150~1200℃,保温6~8h。

10、进一步地,本发明所述镍铜耐蚀合金的制备方法,其中,所述均质化工序:第一段加热的升温速率≤60℃/h;第二段加热的升温速率≤80℃/h;第三段加热的升温速率≤100℃/h。

11、进一步地,本发明所述镍铜耐蚀合金的制备方法,其中,所述锻造工序:采用三镦二拔、变向墩拔工艺,控制锻造温度为930~1070℃,锻压比≥6,锻后空冷。

12、进一步地,本发明所述镍铜耐蚀合金的制备方法,其中,所述锻造工序:首次墩拔单道次压下量25~40mm,二次墩拔单道次压下量35~50mm,三次墩粗单道次压下量30~45mm;变向墩拔单道次压下量40~55mm。

13、进一步地,本发明所述镍铜耐蚀合金的制备方法,其中,所述热处理工序具体为:锻件在850~900℃固溶4~6h,出炉风冷至室温;再升温至550~570℃保温3~4h;然后随炉冷却至460~480℃,进行460~480℃→500~520℃→460~480℃三段等温时效,每段2~3h;最后空冷至室温。

14、进一步地,本发明所述镍铜耐蚀合金的制备方法,其中,所述热处理工序:锻件固溶时升温速率≤80℃/h,时效时升温速率≤100℃/h。

15、本发明的发明原理及有益技术效果为:

16、(1)本发明镍铜耐蚀合金的化学成分设计全面。成分设计时,添加了1.7~2.1%的mo,其中30%mo进入γ固溶体中,由于mo原子比ni原子大9~12%,显著增加ni固溶体的晶格常数,提高强度;70%的mo进入ni3(al,ti)相中,改变基体与ni3(al,ti)的晶格错配度,增加反向畴界能,限制a<110>{111}位错穿过ni3(al,ti)相,锁住螺型位错交滑移,显著提高基体强度。添加了0.3~0.5%的nb,主要是形成ni3nb强化相,提高沉淀强化效果,少量nb与c形成细小弥散的nbc,阻碍奥氏体晶粒长大;nb还显著降低γ基体的堆垛层错能,提高材料抗断裂能力。添加微量的ce和b,显著提高晶界强度,增加耐蚀性能;ce还具有强烈的脱硫作用,显著提高金属的洁净度。复合添加al和ti,是为形成主要有序强化相ni3(al,ti),提高基体强韧性。

17、(2)本发明制备工艺合理。冶炼工序中,采用真空感应熔炼作为初炼,大幅降低合金中铅、砷、锡、硫等有害成分和o、n、h等气体含量,电渣时设计与成分相匹配的caf2-cao-al2o3-tio2-b2o3-ce2o3渣系,确保各元素的精确控制,较低的熔速亦可保证成分和组织均匀性。均质化工序中,针对镍基材料的导热性较差这一特征,设计低升温速率的三段式保温工艺,确保能有效消除凝固偏析和析出相的完全回溶。设计大变形量的三墩二拔、变向墩拔的锻造工艺,确保材料在各个方向均匀变形,保证材料性能均一稳定。热处理时设计三段式时效工艺,确保ni3(al,ti)、ni3nb等强化相有序且细小弥散析出,达到最佳的沉淀强化效果。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9549.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。