清洗装置的制作方法

- 国知局

- 2024-07-17 13:05:59

本技术涉及电池制备,特别是涉及一种清洗装置。

背景技术:

1、电池制造行业中,清洗、真空镀膜、丝网印刷是常用的工序。真空镀膜例如pecvd、pvd等进行镀膜时使用载板上料,高频次镀膜作业导致载板表面沉积的膜层变厚,影响电池片摆放精度,造成电池片镀膜不均匀、绕镀等不良等问题。载板在长时间工作后脏污、形成毛刺,易于划伤电池片膜层,造成电池片降级,发电效率低。针对上述问题,需要对载板进行清洗,传统技术中载板清洗方式一般是委外清洗,委外清洗周期较长、清洗成本增高,运输过程中载板可能出现磕碰划伤等问题。

技术实现思路

1、基于此,有必要提供一种清洗装置。本实用新型的清洗装置能够有效清洗载板沉积的膜层、脏污,减少载板上的毛刺,确保电池片在载板上的摆放精度,减少镀膜不良产品。

2、本技术一实施例提供了一种清洗装置。

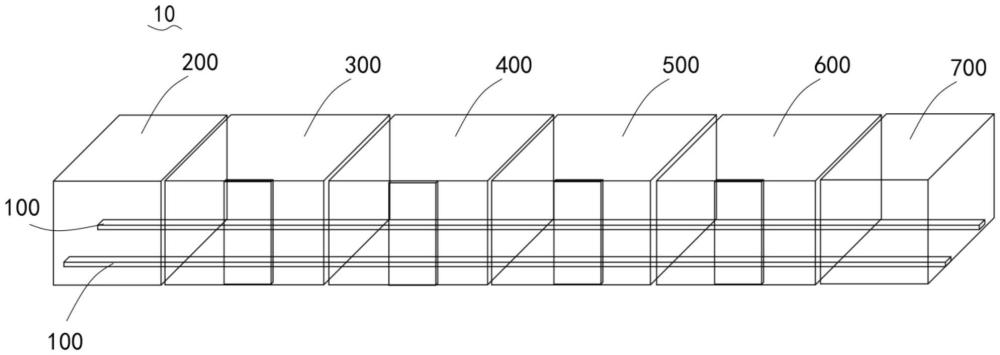

3、一种清洗装置,能够用于载板清洗,其包括传输轨道以及顺序设置的打磨机构、清洗机构、喷涂机构、烘干机构,所述传输轨道沿着所述打磨机构、所述清洗机构、所述喷涂机构以及所述烘干机构延伸,所述打磨机构用于对待清洗载板进行打磨处理;所述清洗机构用于对打磨处理后的载板进行清洗处理,所述喷涂机构用于对清洗处理后的载板进行喷涂处理,所述烘干机构用于对喷涂处理后的载板进行烘干处理。

4、在其中一些实施例中,清洗装置还包括上料机构,所述传输轨道沿着所述上料机构、所述打磨机构、所述清洗机构、所述喷涂机构以及所述烘干机构延伸,所述上料机构用于将待清洗的载板输送至所述打磨机构。

5、在其中一些实施例中,所述上料机构包括第一传感器以及校正部件,所述第一传感器用于检测待清洗载板是否达到第一预定位置,所述校正部件用于校正待清洗载板的位置。

6、在其中一些实施例中,所述校正部件包括第一校正板、第二校正板以及校正驱动部件,所述第一校正板与所述第二校正板分别设置在所述传输轨道上料方向的两侧,所述校正驱动部件连接于所述第一校正板与所述第二校正板以用于驱动第一校正板与所述第二校正板动作。

7、在其中一些实施例中,所述打磨机构包括第二传感器、打磨限位部件以及打磨部件,所述第二传感器用于检测待清洗载板是否达到第二预定位置,所述打磨限位部件用于对第二预定位置的载板进行限位,所述打磨部件用于打磨第二预定位置处的载板。

8、在其中一些实施例中,所述打磨限位部件包括第一打磨限位板、第二打磨限位板以及打磨限位驱动部件,所述第一打磨限位板与所述第二打磨限位板分别设置在所述传输轨道上料方向的两侧,所述打磨限位驱动部件连接于所述第一打磨限位板与所述第二打磨限位板以用于驱动第一打磨限位板与所述第二打磨限位板动作;

9、和/或,所述打磨部件包括打磨机以及第一多方位运动部件,所述第一多方位运动部件连接所述打磨机以用于驱动所述打磨机运动。

10、在其中一些实施例中,所述第一多方位运动部件包括第一轨道、第二轨道、第三轨道、第一驱动部件、第二驱动部件以及第三驱动部件,所述第一轨道与所述第二轨道沿着水平面呈垂直分布,所述第二轨道滑动连接于所述第一轨道,所述第一驱动部件连接所述第二轨道以用于驱动所述第二轨道在水平面内沿着所述第一轨道运动,所述第三轨道滑动连接于所述第二轨道且沿着竖直面延伸,所述第二驱动部件连接于所述第三轨道以用于驱动所述第三轨道在水平面内沿着所述第二轨道运动,所述打磨机滑动连接于所述第三轨道,所述第三驱动部件连接于所述打磨机以用于驱动所述打磨机在竖直面内沿着所述第三轨道运动。

11、在其中一些实施例中,所述清洗机构包括第三传感器、清洗限位部件以及清洗部件,所述第三传感器用于检测打磨后的载板是否达到第三预定位置,所述清洗限位部件用于对第三预定位置的载板进行限位,所述清洗部件用于清洗第三预定位置处的载板。

12、在其中一些实施例中,所述清洗限位部件包括第一清洗限位板、第二清洗限位板以及清洗限位驱动部件,所述第一清洗限位板与所述第二清洗限位板分别设置在所述传输轨道上料方向的两侧,所述清洗限位驱动部件连接于所述第一清洗限位板与所述第二清洗限位板以用于驱动第一清洗限位板与所述第二清洗限位板动作;

13、和/或,所述清洗部件包括清洗机以及第二多方位运动部件,所述第二多方位运动部件连接所述清洗机以用于驱动所述清洗机运动。

14、在其中一些实施例中,所述第二多方位运动部件包括第四轨道、第五轨道、第六轨道、第四驱动部件、第五驱动部件以及第六驱动部件,所述第四轨道与所述第五轨道沿着水平面呈垂直分布,所述第五轨道滑动连接于所述第四轨道,所述第四驱动部件连接所述第五轨道以用于驱动所述第五轨道在水平面内沿着所述第四轨道运动,所述第六轨道滑动连接于所述第五轨道且沿着竖直面延伸,所述第五驱动部件连接于所述第六轨道以用于驱动所述第六轨道在水平面内沿着所述第五轨道运动,所述清洗机滑动连接于所述第六轨道,所述第六驱动部件连接于所述清洗机以用于驱动所述清洗机在竖直面内沿着所述第六轨道运动。

15、在其中一些实施例中,所述喷涂机构包括第四传感器、喷涂限位部件以及喷涂部件,所述第四传感器用于检测清洗后的载板是否达到第四预定位置,所述喷涂限位部件用于对第四预定位置的载板进行限位,所述喷涂部件用于喷涂第四预定位置处的载板。

16、在其中一些实施例中,所述喷涂限位部件包括第一喷涂限位板、第二喷涂限位板以及喷涂限位驱动部件,所述第一喷涂限位板与所述第二喷涂限位板分别设置在所述传输轨道上料方向的两侧,所述喷涂限位驱动部件连接于所述第一喷涂限位板与所述第二喷涂限位板以用于驱动第一喷涂限位板与所述第二喷涂限位板动作;

17、和/或,所述喷涂部件包括喷涂机以及第三多方位运动部件,所述第三多方位运动部件连接所述喷涂机以用于驱动所述喷涂机运动。

18、在其中一些实施例中,所述第三多方位运动部件包括第七轨道、第八轨道、第九轨道、第七驱动部件、第八驱动部件以及第九驱动部件,所述第七轨道与所述第八轨道沿着水平面呈垂直分布,所述第八轨道滑动连接于所述第七轨道,所述第七驱动部件连接所述第八轨道以用于驱动所述第八轨道在水平面内沿着所述第七轨道运动,所述第九轨道滑动连接于所述第八轨道且沿着竖直面延伸,所述第八驱动部件连接于所述第九轨道以用于驱动所述第九轨道在水平面内沿着所述第八轨道运动,所述清洗机滑动连接于所述第九轨道,所述第九驱动部件连接于所述清洗机以用于驱动所述清洗机在竖直面内沿着所述第九轨道运动。

19、在其中一些实施例中,所述烘干机构包括第五传感器、烘干限位部件以及烘干部件,所述第五传感器用于检测喷涂后的载板是否达到第五预定位置,所述烘干限位部件用于对第五预定位置的载板进行限位,所述烘干部件用于烘干第五预定位置处的载板,所述烘干部件为led灯。

20、在其中一些实施例中,所述烘干限位部件包括第一烘干限位板、第二烘干限位板以及烘干限位驱动部件,所述第一烘干限位板与所述第二烘干限位板分别设置在所述传输轨道上料方向的两侧,所述烘干限位驱动部件连接于所述第一烘干限位板与所述第二烘干限位板以用于驱动第一烘干限位板与所述第二烘干限位板动作。

21、在其中一些实施例中,还包括下料机构,所述下料机构用于对烘干处理后的载板进行下料,所述下料机构包括第六传感器、下料限位部件、冷风机以及温度检测部件,所述第六传感器用于检测烘干后的载板是否达到第六预定位置,所述下料限位部件用于对第六预定位置的载板进行限位,所述冷风机用于对第五预定位置处的载板进行降温,所述温度检测部件用于检测载板的温度。

22、在其中一些实施例中,所述下料限位部件包括第一下料限位板、第二下料限位板以及下料限位驱动部件,所述第一下料限位板与所述第二下料限位板分别设置在所述传输轨道上料方向的两侧,所述下料限位驱动部件连接于所述第一下料限位板与所述第二下料限位板以用于驱动第一下料限位板与所述第二下料限位板动作。

23、在其中一些实施例中,所述清洗装置还满足下述条件中的至少一种:

24、(1)所述上料机构具有上料箱体;

25、(2)所述打磨机构具有打磨箱体;

26、(3)所述清洗机构具有清洗箱体;

27、(4)所述喷涂机构具有喷涂箱体;

28、(5)所述烘干机构具有烘干箱体;

29、(6)所述下料机构具有下料箱体。

30、上述清洗装置能够实现载板自动化清洗,有效提高载板清洗效率,减少停机时间,提高产线生产效率。上述清洗装置能够有效解决载板上膜层、脏污、毛刺等问题,有效修复载板表面缺陷,提升电池片a级率和载板使用寿命,降低生产成本,提高生产效率,实现节能降耗。

本文地址:https://www.jishuxx.com/zhuanli/20240716/108051.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表