一种适用于光伏组件的耐湿热硅酮结构胶的制作方法

- 国知局

- 2024-08-02 17:09:24

本发明涉及一种适用于光伏组件的耐湿热硅酮结构胶,属于胶粘剂。

背景技术:

1、光伏发电作为一种新型绿色能源,近些年来发展十分迅速,越来越受到全世界的关注。光电转化效率作为光伏发电中最重要的性能指标,除了受电池质量的影响外,光伏组件的密封性与安全性也是至关重要的影响因素。由于光伏组件服役期内处于户外环境之中,需要长期承受风吹雨淋、昼夜温差、强太阳光强紫外线照射等等恶劣气候环境,因此光伏组件的结构胶需要具备非常优异的耐候性。硅酮类结构胶及密封胶具有卓越的耐候性,在光伏组件密封领域具有不可替代的地位。室温硫化的硅酮类结构胶,对低温干燥、温差巨变、风沙等气候条件都表现出非常好的耐受性,但在高湿高热环境中,硅酮类结构胶的可靠性不是特别理想,难以满足光伏组件超长服役期限内对密封性和安全性方面的要求。

2、中国专利cn108059945a公开了一种用于光伏双玻组件的有机硅密封胶及其制备方法,该有机硅密封胶以重量份计,包括以下原料组分:烷氧基封端的聚二甲基硅氧烷100份、活性纳米碳酸钙50~80份、改性的气相白炭黑5~10份、硅油增塑剂2~20份、交联剂10~15份、催化剂1~5份、附着力促进剂2~4份。该专利制备的硅酮密封胶,高热高湿条件下,性能保持率也只能达到80%,并不是特别好,而且耐紫外方面的性能并不突出。

3、中国专利cn117467400a公开一种光伏组件边框用硅酮胶及其制备方法和应用。该硅酮胶包括特定重量份数比的α,ω-二羟基聚二甲基硅氧烷、填料、颜料、硅油增塑剂、交联剂、催化剂、偶联剂;α,ω-二羟基聚二甲基硅氧烷的结构式为:第一类填料为微米级的轻质碳酸钙、碳酸镁、氢氧化镁、氢氧化钙、高岭土、硫酸钡的至少一种,第二类填料为硅/铝复合填料、特定热导率的碳化硅/铝复合填料、特定热导率的石墨/铜复合填料、特定热导率的碳纤维/铝复合填料的至少一种;第一、二类填料的质量比为2:1~18:1。该专利得到的硅酮胶,耐湿热性能的测试结果比较差,而且专利批披露的填料中含有碳纤维和铝这类导电材料,用于光伏组件密封时,绝缘性能有待商榷。

4、以上可以看到,光伏组件用的硅酮结构胶仍存在耐湿热性能差的本征缺陷,因此开发一种适用于光伏组件的耐湿热硅酮结构胶对光伏行业的长足发展必定有巨大的推动作用。

技术实现思路

1、针对上述现有技术存在的不足,本发明提供一种适用于光伏组件的耐湿热硅酮结构胶,实现以下发明目的:制备出适用于光伏组件的耐湿热性能特别优异且绝缘性以及综合耐候性特别好的硅酮结构胶。

2、为实现上述发明目的,本发明采取以下技术方案:

3、一种适用于光伏组件的耐湿热硅酮结构胶,所述适用于光伏组件的耐湿热硅酮结构胶具体配方为,以重量份计:

4、α,ω-二羟基聚二甲基硅氧烷 160~220份、

5、改性木质素 15~30份、

6、改性纳米碳酸钙浆料 35~55份、

7、改性硅铝酸钠 5~15份、

8、改性硅藻土负载交联剂 15~35份、

9、气相二氧化硅 1~5份、

10、二甲基硅油 20~40份、

11、催化剂 0.2~1.3份、

12、助催化剂 2~5份、

13、交联剂 8~19份;

14、所述气相二氧化硅为degussa公司的aerosil-r812型号,其表面积为260m2/g,平均粒径为7nm;

15、所述催化剂为二月桂酸二丁基锡;

16、所述助催化剂为硼酸酯类物质与端氨基超支化聚酰胺的混合物;

17、所述硼酸酯类物质与端氨基超支化聚酰胺的质量比为10~50:30;

18、所述硼酸酯类物质为硼酸三甲酯、硼酸三乙酯中的一种;

19、所述端氨基超支化聚酰胺的端氨基数为5~13mol/mol,分子量为400~1200g/mol,性状为黄色液体;

20、所述交联剂为甲基三甲氧基硅烷和乙撑双(三甲氧基硅烷)的混合物;

21、所述甲基三甲氧基硅烷和乙撑双(三甲氧基硅烷)的质量比为1~10:30;

22、以下是对上述技术方案的进一步改进:

23、步骤1、改性木质素的制备

24、将木质素在120~165℃下干燥11~22小时后,放入彻底干燥无水的反应釜中,然后加入1-丙基-3-甲基咪唑四氟硼酸盐,控制搅拌速率400~750转/分下,升温并恒温在90~120℃,然后加入氯硅烷,恒温搅拌反应12~20小时后,降至室温,离心分离,得到的固体用去离子水洗涤4~6遍后,放于真空烘箱中,在70~85℃下干燥13~19小时后得到改性木质素;

25、所述木质素的粒径为0.1~3μm;

26、所述木质素、1-丙基-3-甲基咪唑四氟硼酸盐、氯硅烷的质量比为20~40:120~160:8~15;

27、所述氯硅烷为1-苯基二氯硅烷、三(乙基甲基氨基)氯硅烷、三叔丁基氯硅烷、二异丁基氯硅烷、三乙基氯硅烷中的一种。

28、步骤2、改性纳米碳酸钙浆料的制备

29、将纳米碳酸钙在100~140℃下干燥12~20小时后,放入干燥无水的密闭高速分散釜中,然后加入无水乙醇,升温并恒温至50~70℃,在5000~8000转/分转速下,强力分散5~9小时后,将转速降低至1500~3000转/分,接着加入n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷,恒温反应6~13小时,然后降至室温出料,离心分离,得到的固体在50~65℃真空烘箱中干燥6~10小时后,得到改性纳米碳酸钙,然后将改性纳米碳酸钙放入干燥无水的球磨机中,再加入超支化聚硅氧烷,球磨分散至粒径为100~500nm后出料得到浆料,然后将浆料在60~75℃真空烘箱中干燥6~10小时后,得到改性纳米碳酸钙浆料;

30、所述纳米碳酸钙的粒径为10~80nm;

31、所述纳米碳酸钙、无水乙醇、n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷的质量比为15~35:120~150:2~6;

32、所述改性纳米碳酸钙与超支化聚硅氧烷的质量比为40~70:20;

33、所述超支化聚硅氧烷的粘度为50~300mpa·s。

34、步骤3、改性硅铝酸钠的制备

35、将硅铝酸钠在160~200℃条件干燥5~8小时后,冷却至室温,然后把硅铝酸钠、3-异氰酸酯基丙基三甲氧基硅烷、无水乙醇加入反应釜中,升温至70~90℃下,控制搅拌速率600~850转/分,冷凝回流状态下反应12~17小时后,过滤,滤出的固体在80~90℃下干燥7~11小时后,得到改性硅铝酸钠;

36、所述硅铝酸钠为800~1200目的粉末;

37、所述硅铝酸钠、3-异氰酸酯基丙基三甲氧基硅烷、无水乙醇的质量比为20~50:4~9:130~170。

38、步骤4、改性硅藻土负载交联剂的制备

39、硅藻土在130~150℃下干燥12~19小时,然后放入彻底干燥无水的反应釜中,再加入无水乙醇、n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷,在350~750转/分的搅拌速率下,升温并恒温至70~90℃,保持釜内无水乙醇冷凝回流状态,搅拌反应8~13小时后,降至室温出料,离心分离,分离出的固体在60~75℃真空烘箱中干燥10~15小时,得到改性硅藻土,接着将改性硅藻土放入彻底干燥无水的真空密闭反应釜中,持续抽真空并保持反应釜内压力在-0.1~-0.098mpa,维持负压20~30小时后,依靠压差,将有机聚硅氮烷吸入反应釜内,待有机聚硅氮烷将釜内改性硅藻土全部浸没后,停止吸入有机聚硅氮烷,接着保持反应釜的密闭状态,静置23~35小时后,将釜内物料在干燥无水的环境中过滤,滤出的固体即为改性硅藻土负载交联剂,须存放在真空密闭的干燥容器中;

40、所述硅藻土为900~1200目的粉末;

41、所述硅藻土、无水乙醇、n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷的质量比为25~60:150~200:4~10;

42、所述有机聚硅氮烷的分子量为400~1400g/mol,粘度为10~120mpa·s,性状为无色透明至淡黄色液体。

43、步骤5、硅酮结构胶的制备

44、按适用于光伏组件的耐湿热硅酮结构胶以重量份计的具体配方,将α,ω-二羟基聚二甲基硅氧烷、二甲基硅油、催化剂、助催化剂、交联剂放入干燥无水的双行星搅拌机中,保持双行星搅拌机内真空负压在-0.1~-0.09mpa,控制搅拌速率70~130转/分、分散速率5000~7500转/分条件下,搅拌分散1~3小时后,将搅拌速率提升至140~170转/分、分散速率提升至8000~9000转/分,然后加入气相二氧化硅、改性纳米碳酸钙浆料和改性硅藻土负载交联剂,搅拌分散3~7小时后,再加入改性硅铝酸钠和改性木质素,继续搅拌分散6~12小时,得到粘稠的胶液,持续抽真空脱泡后,出料将无气泡的胶液灌装入干燥的包装容器中,充氮气保护并密封,即为适用于光伏组件的耐湿热硅酮结构胶。

45、与现有技术相比,本发明取得以下有益效果:

46、1、本发明用氯硅烷类物质在离子液体溶剂环境中对木质素做了非常有效的疏水改性,改性后的木质素,表面羟基被硅烷类官能团取代,这会大大增加木质素在硅酮结构胶配方体系内与其它硅氧烷物质之间的相容性,促进木质素颗粒在硅酮结构胶基体中的分散均匀程度,最终提高硅酮结构胶的耐候性,尤其是提高硅酮结构胶的耐紫外和耐湿热性能方面,测试数据显示有比较明显的作用;

47、2、本发明用n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷对纳米碳酸钙做了表面改性,改性后的纳米碳酸钙又在超支化聚硅氧烷中做了预分散处理,这样可以充分保证纳米碳酸钙在硅酮结构胶配方体系内的均匀分散,进而使纳米碳酸钙对硅酮结构胶的增强作用以及耐候性的提升作用达到较高的水平,此外超支化聚硅氧烷的粘度低流动性好,这样改性后的纳米碳酸钙很容易在超支化聚硅氧烷中得到良好分散,再者超支化聚硅氧烷本身具有很多反应活性很高的末端硅羟基官能团,这些硅羟基官能团能够参与硅酮结构胶的交联固化反应,从而增加胶体固化后的交联密度,极大提高硅酮结构胶的力学性能;

48、3、本发明加入的改性硅铝酸钠,是硅铝酸钠粉末与硅烷偶联剂3-异氰酸酯基丙基三甲氧基硅烷反应制备得到的,上述带有异氰酸酯基团的硅烷偶联剂与硅铝酸钠表面的羟基反应后,表面最后残留异氰酸酯基或者硅氧烷基团,这两种基团在硅酮结构胶固化反应过程中,都能与α,ω-二羟基聚二甲基硅氧烷发生交联固化反应,这样硅铝酸钠以化学共价键的方式交联接枝到硅酮结构胶基体中,从而最大限度的提高了硅铝酸钠对硅酮结构胶耐湿热性能增强作用;

49、4、本发明用n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷对硅藻土做了外表面改性和内部孔洞内壁表面的改性,改性后,极性硅藻土从内到外都具备了极强的疏水性,然后经过负压吸附过程,将有机聚硅氮烷吸附在硅藻土的表面和内部孔洞内壁表面,有机聚硅氮烷反应活性很高,极易水解然后与自身或者硅酮结构胶配方体系中其它含硅氧烷官能团的物质发生交联固化反应,这不仅会提高表干速率和深层固化速率,还能提高固化交联密度以及硅藻土和硅酮结构胶基体的结合强度,从而极大提高了硅酮结构胶整体的力学性能以及耐紫外和耐湿热性能;

50、5、本发明加入的以硼酸酯类物质和端氨基超支化聚酰胺构成的助催化剂,对提高硅酮结构胶的表干速率和深层固化速率有着极其显著的作用,硼酸酯的水解以及端氨基超支化聚酰胺所带端氨基提供的电子诱导作用,会促进硅氧烷的水解速度,同时也会促进硅羟基的缩合反应速率,从而使硅酮结构胶的交联固化速度得到快速提高;

51、6、本发明加入的乙撑双(三甲氧基硅烷),具有六官能度和极高的交联反应活性,与甲基三甲氧基硅烷搭配使用,既能增大硅酮结构胶基体内部交联固化网络的致密程度,也会提高固化反应速率,进而提升最终胶体固化物的各项性能;

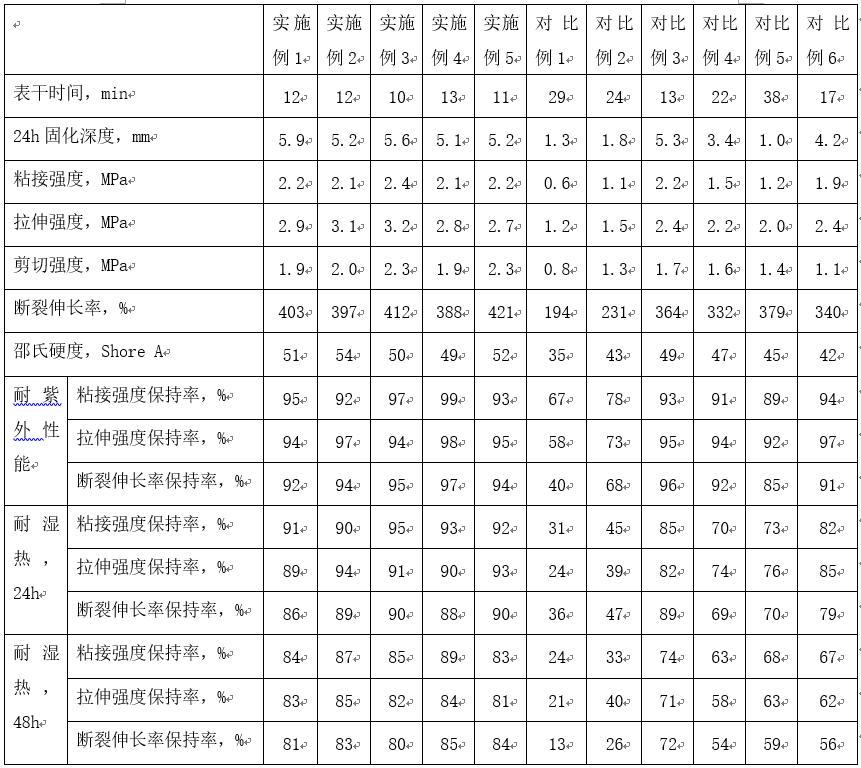

52、7、本发明得到的适用于光伏组件的耐湿热硅酮结构胶,表干时间10~13min,24h固化深度5.1~5.9mm,粘接强度2.1~2.4mpa,拉伸强度2.7~3.2mpa,剪切强度1.9~2.3mpa,断裂伸长率388~421%,邵氏硬度49~54,耐紫外性能粘接强度保持率92~99%、拉伸强度保持率94~98%、断裂伸长率保持率92~97%,耐湿热性能(24h)粘接强度保持率90~95%、拉伸强度保持率89~94%、断裂伸长率保持率86~90%,耐湿热性能(48h)粘接强度保持率83~89%、拉伸强度保持率81~85%、断裂伸长率保持率80~85%。

本文地址:https://www.jishuxx.com/zhuanli/20240718/254407.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。