一种双组份自修复微胶囊材料及其制备方法

- 国知局

- 2024-08-02 17:12:52

本发明属于微胶囊,具体涉及一种双组份自修复微胶囊材料及其制备方法。

背景技术:

1、在抑制腐蚀的方法中,有机涂层可阻隔腐蚀性离子和水分进入金属,是使用最为广泛的保护手段,约占防护成本的三分之二。但其在运输和使用过程中不可避免由环境和机械造成的破坏,涂层的防护性能也因此受到严重的损害。损伤形式可能是局部划痕或分层,也可能是与应力有关的宏观裂纹,而且紫外线、热、氧、湿气和离子等环境因素造成的粘结破坏也会使涂层的一般防护性能和美观性能发生更大的宏观劣化。如若未及时有效的修复,腐蚀性介质会快速从这些损害区域进入,最终导致涂层过早失效。因此,对新一代能够智能响应损伤,具备自动修复功能,延缓金属基板腐蚀的防腐涂层有很大的需求。这种新兴的智能涂层具有自修复性,在涂层中加入外源性可聚合修复剂微胶囊。当涂层被破坏时,微胶囊在机械冲击下破裂,释放出修复剂,然后聚合形成保护膜,修复涂层的屏障性能。最常用的防腐自修复微胶囊为异氰酸酯微胶囊,因其可与环境中的水发生反应生成高聚物将裂纹面修复,因此可作为单微胶囊体系应用于防腐涂层。但环境中的水与异氰酸酯基的反应活性较低,界面聚合修复过程较长,不能保证裂纹面的及时修复而产生腐蚀。另外,环境中的水量不稳定,可能存在裂纹面水分子含量较低,异氰酸酯基不能充分反应,导致聚合物交联密度不够,使得修复面密封性低以及仅仅部分修复,造成涂层的屏障作用缺失,产生腐蚀现象。因此提高异氰酸酯基反应活性,缩短裂纹面的修复时间,快速及时修复涂层断裂面,尽早避免腐蚀的产生,是解决以上问题的关键。

2、因此引入与异氰酸酯基反应活性更高的胺类固化剂,其中的活性氢原子与异氰酸酯基反应迅速,交联密度大,粘接强度高,能快速及时的将裂纹面修复。引入胺类固化剂通常亦是以微胶囊包覆的形式,采用异氰酸酯修复剂微胶囊搭配胺类固化剂微胶囊组成双微胶囊体系预埋入环氧树脂涂层中,待微裂纹产生,使得修复剂微胶囊与胺类固化剂微胶囊破裂,发生聚合反应将裂纹面修复,隔绝基底与环境,防止腐蚀发生。但双微胶囊体系存在必须两种微胶囊同时破裂,并且在同一个裂纹面相遇发生交联反应,才能起到修复的作用。这只是理想情况,实际上存在修复剂或者固化剂一方过剩的情况,导致反应不充分,局部区域未能反应,使得修复效率不高。另外两种微胶囊的预埋入对基体性能影响较大,使得环氧涂层与基底的附着性降低,剥离强度下降,不利用自修复涂层使用。

技术实现思路

1、针对目前防腐自修复微胶囊因其两种组份分属不同类型微胶囊,裂纹必须扩展至两种微胶囊破裂,并且两种组份必须在裂纹面相遇才能起到修复效果,其响应修复性能在空间维度亦或时间维度都相对较长,且两组份混合不充分不均匀的问题,本发明提供了一种双组份自修复微胶囊材料及目前微胶囊材料中修复剂或者固化剂反应不充分、修复效率低的其制备方法。

2、为了达到上述目的,本发明采用了下列技术方案:

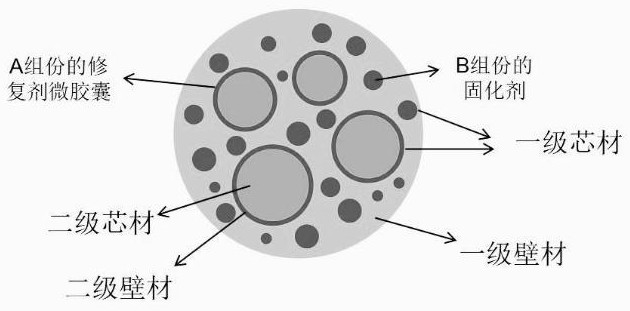

3、一种双组份自修复微胶囊材料,所述双组份自修复微胶囊材料包括一级微胶囊芯材以及包覆于一级微胶囊芯材外的一级壁材;

4、所述的一级微胶囊芯材由a组份的修复剂微胶囊与b组份的固化剂组成,其中,a组份的修复剂微胶囊包括二级芯材以及包覆于二级芯材外的二级壁材;

5、所述的一级壁材为环氧树脂;所述a组份的修复剂微胶囊是酚醛/聚氨酯-异佛尔酮二异氰酸酯微胶囊;

6、进一步,所述a组份的修复剂微胶囊的二级壁材为酚醛/聚氨酯树脂,二级芯材为异佛尔酮二异氰酸酯。

7、进一步,所述b组份的固化剂是多元胺;具体是与水互溶的脂肪胺、芳香胺,优选乙二胺、二乙烯三胺、三乙烯四胺中的一种或几种。

8、进一步,所述自修复微胶囊材的粒径为40~2000微米,一级壁材厚度3~70微米。

9、一种双组份自修复微胶囊材料的制备方法,包括以下步骤:

10、步骤1,在常温下将去离子水与阿拉伯树胶搅拌形成水相ⅰ;将甲苯二异氰酸酯的预聚体l-75、异佛尔酮二异氰酸酯和乙酸乙酯混合形成均一的油相ⅰ;再将油相ⅰ加入到水相ⅰ中乳化搅拌形成水包油乳液,滴加1,4-丁二醇后在50℃下搅拌反应,通过过滤、洗涤和干燥后得到聚氨酯-异佛尔酮二异氰酸酯微胶囊;

11、步骤2,将醇溶性酚醛树脂、无水乙醇与nl固化剂混合形成溶液;将聚氨酯-异佛尔酮二异氰酸酯微胶囊加入到由醇溶性酚醛树脂、无水乙醇与nl固化剂混合形成的溶液中,形成固液混合物ⅰ;将二甲基硅油与疏水纳米二氧化硅,高速剪切机混合搅拌均匀形成连续相ⅰ;在常温下将固液混合物ⅰ滴加入连续相中搅拌反应后,通过过滤、洗涤和干燥得到a组份的酚醛/聚氨酯-异佛尔酮二异氰酸酯微胶囊;

12、步骤3,将多元胺与去离子水溶解制得b组份的固化剂,即形成水相ⅱ;将环氧树脂与乙二胺混合后,加入纳米二氧化硅搅拌均匀,形成油相ⅱ;将水相ⅱ加入油相ⅱ中乳化搅拌形成乳液;在二甲基硅油中加入纳米二氧化硅经高速搅拌溶解为连续相ⅱ;然后将酚醛/聚氨酯-异佛尔酮二异氰酸酯微胶囊加入乳液中,形成混合物ⅱ;在常温下将混合物ⅱ滴加入连续相ⅱ中搅拌反应,经过滤、洗涤和干燥得到双组份自修复微胶囊材料。

13、进一步,所述步骤1中去离子水与阿拉伯树胶的质量比为100:4~100:8;所述步骤1中异佛尔酮二异氰酸酯、甲苯二异氰酸酯的预聚体l-75与乙酸乙酯的质量比为4:1:1;所述步骤1中油相ⅰ与水相ⅰ质量比为1:3~1:5;所述步骤1中1,4-丁二醇与异佛尔酮二异氰酸酯的质量比为15:100~25:100。

14、进一步,所述步骤1中搅拌形成水相ⅰ的搅拌速度为400~800r/min,搅拌时间为3~5h;所述步骤1中乳化搅拌形成水包油乳液的乳化搅拌速度为600~1000r/min,乳化时间为20~40min;所述步骤1中滴加1,4-丁二醇后在50℃下搅拌反应的反应时间为1~3h。

15、进一步,所述步骤2中酚醛树脂、无水乙醇与nl固化剂的质量比为100:200:15;所述步骤2中聚氨酯-异佛尔酮二异氰酸酯微胶囊与二甲基硅油的质量比为1:100~5:100,所述步骤2中聚氨酯-异佛尔酮二异氰酸酯微胶囊与酚醛树脂的质量比为2:1~1:2;所述步骤2中二甲基硅油与纳米二氧化硅的质量比为100:2~100:4。

16、进一步,所述步骤2中高速剪切机混合搅拌均匀形成连续相ⅰ的搅拌速度为10000-20000r/min,搅拌时间为1-3min;所述步骤2中将固液混合物ⅰ滴加入连续相ⅰ中搅拌反应的搅拌速度为400-700r/min,反应时间为6-12h。

17、进一步,所述步骤3中去离子水与固化剂的质量比例为5~50:100;所述步骤3中环氧树脂、乙二胺、纳米二氧化硅的质量比为100:10:4;所述步骤3中的水相ⅱ与油相ⅱ的质量比为1:6~1:1;所述步骤3中酚醛/聚氨酯-异佛尔酮二异氰酸酯微胶囊与乳液的质量比为5:100~30:100;所述步骤3中二甲基硅油与纳米二氧化硅的质量比为100:2~100:4;所述步骤3中混合物ⅱ与二甲基硅油的质量比为1:100~15:100。

18、进一步,所述步骤3中乳化搅拌形成乳液的搅拌速度为400~800r/min,乳化时间为10~30min;所述步骤3中高速搅拌溶解为连续相ⅱ的搅拌速度为10000~20000r/min,搅拌时间为1~3min;所述步骤3中将混合物ⅱ滴加入连续相ⅱ中搅拌反应的搅拌速度为150~600r/min,反应时间为6~24h。

19、微胶囊材料将异氰酸酯修复剂组份与胺固化剂组份同时包覆于一个微胶囊中,确保微裂纹发生时,任何单个微胶囊的破裂都会同时释放修复剂与固化剂,使得在微区域下快速充分的发生聚合反应,尽快将微裂纹修复,避免裂纹的扩展,从而充分利用每一个微胶囊,提高修复效率,减少微胶囊的过多引入造成对涂层的不利影响。

20、该制备方法将a组份的修复剂微胶囊与b组份的胺固化剂同时包覆于同一个微胶囊中,实现了单个微胶囊修复剂与固化剂的精准匹配,当微胶囊破裂时,确保了两种组份的相遇以及二者含量相适当。该制备方法实现了在不影响原胺固化剂微胶囊的制备过程的情况下引入修复剂微胶囊,实现了双微胶囊体系的单微胶囊双组份化,缩短了整个自修复涂层的工艺过程。并且加快了修复反应速度,提升了自修复效率,实现了最快速,使用最少修复剂完成微裂纹的最大效果的修复。

21、与现有技术相比本发明具有以下优点:

22、(1)本发明提供的双组份自修复微胶囊材料,a组份的修复剂为异氰酸酯,b组份的固化剂为胺类固化剂,胺类的活性氢原子与异氰酸酯基的反应活性很高,能够实现快速固化,在微裂纹产生之初尽早将其修复,避免其进一步扩展,产生更大的危害,确保涂层的防腐作用。

23、(2)本发明提供的双组份自修复微胶囊材料,同时包含a组份的修复剂与b组份的固化剂,保证单个微胶囊破裂后,修复剂与固化剂的相遇以及的二者含量比例的适量,实现修复剂与固化剂的最优化利用。

24、(3)本发明提供的双组份自修复微胶囊材料的制备方法,提前在制备b组份固化剂微胶囊的工艺过程中,引入a组份修复剂微胶囊,不但缩短了整个自修复涂层制备工艺过程,还使得a组份与b组份的含量,实现一定程度的精确控制,使得二者配比更加科学合理,实现自修复涂层的自修复效果的优化提升。

本文地址:https://www.jishuxx.com/zhuanli/20240718/254731.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。