一种水溶性染料微球、其制备方法和应用

- 国知局

- 2024-08-02 17:15:47

本发明涉及一种水溶性染料微球、其制备方法和应用,属于印染、生物医药、精细化工领域。

背景技术:

1、染料能够赋予纺织品丰富的颜色和良好的着色效果,在纺织品印染过程中起着至关重要的作用。然而,传统的水溶性染料在使用过程中存在一些问题,如上染率不高、染色不均匀等。这些问题不仅影响了纺织品的质量和染色效果,还对环境造成了严重污染。为了进一步提高水溶性染料的上染率以及改善匀染性,研究人员提出了染料微球的制备方法,其将染料包裹在聚合物微球中,在印染时附着在织物上并逐步释放出内部染料,对于水解或未上染的染料组分,其可以通过壳层聚合物将其黏附在织物表面,从而提高染料的固着效率与匀染性。与传统染料相比,染料微球的应用能够提高染料的利用率与织物的匀染性。

2、目前市场上主要的包覆染料主要包括颜料和非水溶性染料。对于水溶性染料,刚开始有研究者对其进行油包水体系包覆,但该过程中产生大量的难以重复利用或去除的油性杂质,因此未能被大规模使用。近些年来有研究者提出了“水包油包水”的制备方法,但该工艺在制备初期需要使用大量难以回收的乳化剂,以实现染料与聚合物的良好分散。然而,乳化剂的难以再利用会对环境和人体健康产生潜在影响,且该方法对工艺要求较高,难以投入大规模生产。因此,寻找一种可以高效分离或利用反应液中油相组分的染料微球制备方法具有重要意义。

技术实现思路

1、技术问题:

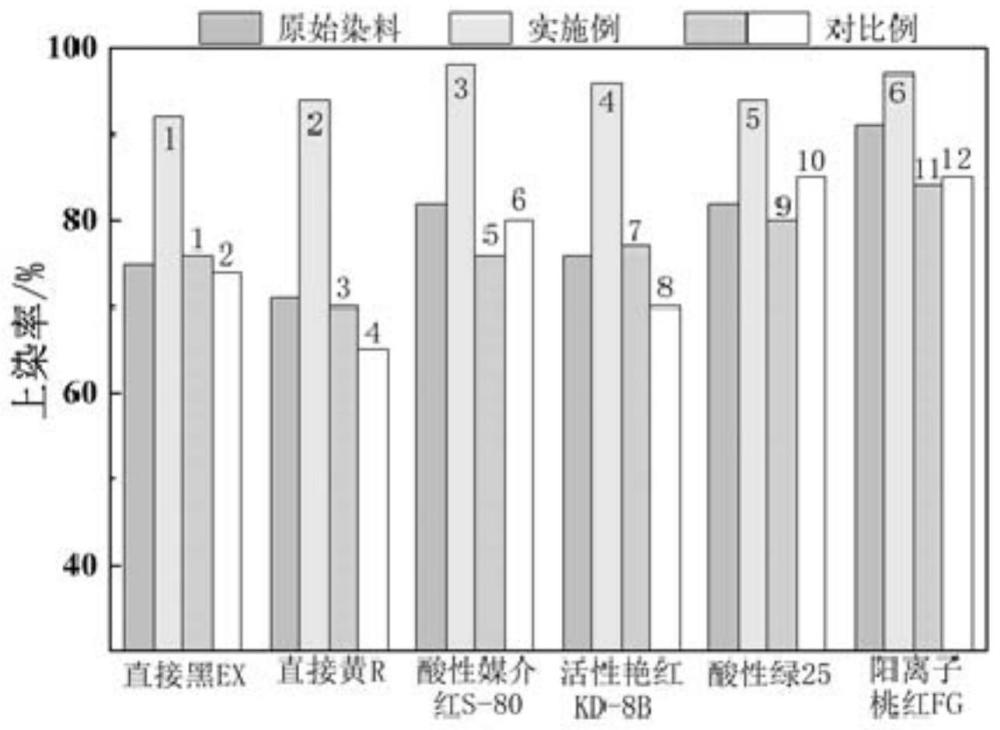

2、本发明提供一种水溶性染料微球的制备方法,不仅成功去除了引入的油性杂质,而且还提高了水溶性染料的性能,制得的水溶性染料微球能够同步实现了包覆率不低于80%、上染率不低于92%、与原始染料的色差值δecmc不高于0.27、棉沾色牢度和褪色牢度同步提升的技术效果。

3、技术构思:

4、现有水溶性染料微胶囊多以水包油包水或者惰性油包水,在生产过程中难以保障染料包覆率的同时,会产生大量的废水废油污染,并且难以再利用。本发明提供了一种水溶性染料微球的制备方法,可以在保障良好包覆率的同时,还可将反应废油进行再资源化利用。巧妙地利用了水在部分脂肪酸和/或脂肪酸酯中具有良好乳化稳定性的特性,选取水溶性引发剂,使得可聚合单体在染料液滴表面聚合,将染料包覆在微球中。同时借助油相组分中可皂化的特性,利用皂化、盐析反应联合将废油高效分离,使废油转变为具有经济价值的肥皂。最终所得染料微球在保障了其原有色光的同时,改善了染料原有的例如上染率不高、色牢度不佳等弊病。本发明通过对油相组分、乳化工艺、可聚合单体滴加速率、引发剂选择、反应时间与搅拌速率、皂化、离心、盐析、干燥温度等关键参数进行优化设计,同步实现了包覆率不低于80%、上染率不低于92%、与原始染料的色差值δecmc不高于0.27、棉沾色牢度和褪色牢度同步提升的技术效果。

5、技术方案:

6、一方面,提供一种水溶性染料微球的制备方法,其包括如下步骤:

7、(1)水溶性染料微球分散体系的制备:将脂肪酸和/或脂肪酸酯与水溶性染料的饱和水溶液混合,超声乳化或搅拌,以使乳液液滴直径不大于100微米且静置10分钟内液滴直径变化率不大于20%;保持180-500rpm的转速搅拌,按照不高于60ml/min的速度向乳液中滴加烯类可聚合单体,烯类可聚合单体滴加完毕后,升温至65-90摄氏度,随后加入水溶性引发剂,聚合反应不小于5.5小时,随后保持搅拌,自然降温至室温,得到水溶性染料微球分散体系;脂肪酸和/或脂肪酸酯中,烷烃链段碳数:羧基数和酯基数的总和不大于;脂肪酸和/或脂肪酸酯、水溶性染料的饱和水溶液和烯类可聚合单体的质量比为(170~565):100:(11~50);

8、(2)水溶性染料微球粉末的制备:将水溶性染料微球分散体系离心,倾倒上层油液,随后在沉淀物中加入水混匀;离心取沉淀,重复加水混匀、离心步骤多次,直至最后一次离心所得沉淀中油相质量占比不高于18%;将最后一次离心所得沉淀,氢氧化钠和水混匀,加热以进行皂化反应得到油相质量占比不高于0.18%的皂化液,向皂化液中加入水以使皂化液分散均匀,得到微球皂液体系,其中水与皂化液的质量比为(2~10):1;对微球皂液体系进行盐析,离心取沉淀物,干燥,得到水溶性染料微球粉末;其中干燥温度不高于烯类可聚合单体对应的聚合物的熔点或水溶性染料的热稳定温度中的较低温度且高于烯类可聚合单体对应的聚合物的玻璃化转变温度10摄氏度以上。

9、在一些实施例中,脂肪酸和/或脂肪酸酯包括十二烷酸、十二烷酸甘油三酯、十八烷酸、十六烷酸、三癸酸甘油酯、(z)-9-十八(碳)烯酸、顺,顺-9,12-十八碳二烯酸、甘油三丁酯。

10、在一些实施例中,水溶性染料包括直接黑ex、直接黄r、酸性媒介红s-80、活性艳红kd-8b、酸性绿25、阳离子桃红fg。

11、在一些实施例中,水溶性引发剂包括过硫酸盐、偶氮二异丁脒盐酸盐、偶氮二异丁咪唑啉盐酸盐、过氧化二苯甲酰或过氧化氢中的一种。

12、在一些实施例中,烯类可聚合单体包括丙烯酸、丙烯酸衍生物、苯乙烯、苯乙烯衍生物、乙烯腈、烯腈衍生物中的至少一种。

13、在一些实施例中,步骤(2)中的盐析所使用的盐包括氯化钾或氯化钠中的至少一种。

14、在一些实施例中,步骤(2)中聚合反应的时间为5.5-12小时。

15、在一些实施例中,步骤(2)中将水溶性染料微球分散体系在转速为5000-10000rpm下离心45-60分钟,倾倒上层油液,随后在沉淀物中加入水混匀,沉淀物与水的质量比为1:(1~3);在转速为3000-5000rpm下离心15-50分钟取沉淀,重复加水混匀、离心步骤多次,直至最后一次离心所得沉淀中油相质量占比不高于18%。

16、另一方面,提供前述的方法制得的水溶性染料微球。

17、又一方面,提供前述的水溶性染料微球在印染、生物医药和精细化工领域中的应用。

18、有益效果:

19、(1)一方面,基于本发明方法制得的水溶性染料微球粉末与原始染料染色后棉织物之间的色差δecmc均低于0.27,证实了本发明方法制得的水溶性染料微球粉末的色差小,匀染性优异;另一方面,相较于原始染料,本发明制得的水溶性染料微球粉末显著提高了棉沾色牢度和褪色牢度,证实了本发明方法能够有效改善原始染料色牢度不佳的问题;又一方面,相较于原始染料,本发明制得的水溶性染料微球粉末显著提高了上染率,证实了本发明方法能够有效改善原始染料上染率低的问题;

20、(2)本发明通过对油相组分、乳化工艺、可聚合单体滴加速率、引发剂选择、反应时间与搅拌速率、皂化、离心、盐析、干燥温度等关键参数进行优化设计,不仅成功去除了引入的油性杂质,而且还提高了水溶性染料的性能,同步实现了包覆率不低于80%、上染率不低于92%、与原始染料的色差值δecmc不高于0.27、棉沾色牢度和褪色牢度同步提升的技术效果;

21、(3)本发明使用的特定的脂肪酸和/或脂肪酸酯不仅作为油相使用,而且其具有较好的乳化特性,有助于提升油包水体系的稳定性;在反应过程中无需额外添加传统乳化剂,制得的微球在使用时仍然具有良好分散性;本发明制得的水溶性染料微球粉末能够提高水溶性染料的上染率和匀染性的同时,还能够减少常规乳化剂的使用,避免了常规乳化剂的添加对环境和人体健康的不利影响;特定的脂肪酸和/或脂肪酸酯在皂化后更易于分离,能够解决现有技术中引入的油性杂质难去除的技术难题,同时还提升了水溶性染料的性能,同步实现了包覆率不低于80%、上染率不低于92%、与原始染料的色差值δecmc不高于0.27、棉沾色牢度和褪色牢度同步提升的技术效果;

22、(4)本发明制得的水溶性染料微球的染料固着率高、匀染性较好、对环境更友好。

本文地址:https://www.jishuxx.com/zhuanli/20240718/254940.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。