一种医用镁合金表面抗菌耐蚀涂层及其制备方法

- 国知局

- 2024-08-02 17:17:22

本发明涉及一种涂层及其制备方法,尤其涉及一种医用镁合金表面抗菌耐蚀涂层及其制备方法,属于材料。

背景技术:

1、镁合金是一种轻质金属材料,具有良好的生物相容性、力学相容性和促成骨功能,同时,镁合金也具有优异的生物降解性,可以在体内环境中被逐渐溶解和吸收,是一种新型的生物可降解医学材料,特别适用于制造具备一定力学强度的金属支架。但是,镁合金在临床应用上仍有许多挑战和困难需要克服。其一,镁合金具有较高的化学和电化学活性,易被体液腐蚀,在使用过程中降解过快,无法满足对材料完整性的要求;其二、植入体表面如何抑制及消除细菌感染问题。在镁合金上构建具有防腐和抗菌功能的涂层非常重要。表面涂层处理技术可以在不影响材料整体性能的情况下达到材料表面的功能化,使其具有耐蚀、抗菌功能。

2、镁合金表面耐蚀功能通常通过在其表面涂覆耐蚀性聚合物涂层来实现,聚合物涂层能够阻碍医用镁合金与体液、血液等体内物质的直接接触,从而降低镁合金的降解速度。但是由于聚合物涂层一般具有疏水性,不利于人体细胞的吸附与增殖。而镁合金表面抑菌功能通常通过在涂层制备液中掺杂抗菌剂(包括抗菌药物和具有抗菌作用的金属元素)来实现[1-4]。掺杂抗菌药物的抗菌机制容易引发细菌耐药性;而掺杂金属离子等无机抗菌材料通常具有一定的毒性,且金属颗粒的掺杂不可避免地与镁合金间形成一定程度的电偶腐蚀,不利于耐蚀功能的稳定。因此,开发一种简单有效的策略,使镁合金同时具有亲水耐蚀和防腐功能是非常可取的。

3、压电催化抗菌是一种远程控制、非侵入性的抗菌方法。压电材料形成的内建电场电解水产生活性氧,从而破坏细菌的各种代谢途径并最终杀死细菌的过程。这一方法可以避免出现耐药性和使用金属元素的缺陷,实现在外场调控下的抗菌效果。柔性压电材料具备优异的电活性特征,然而目前尚没有将柔性压电材料用于制备医用镁合金表面涂层以同时提高其耐蚀及抗菌性能的报道。

4、现在技术方案主要存在下述问题:

5、1、聚合物耐蚀涂层亲水性不佳,不利于细胞的粘附、生长和增殖;

6、2、抗菌策略仅依靠抗菌剂本征化学与物理性质。其中掺杂抗菌药物的抗菌机制容易引发细菌耐药性;而掺杂金属离子等无机抗菌材料通常具有一定的毒性,且金属颗粒的掺杂不可避免地与镁合金间形成一定程度的电偶腐蚀,不利于耐蚀功能的稳定。

技术实现思路

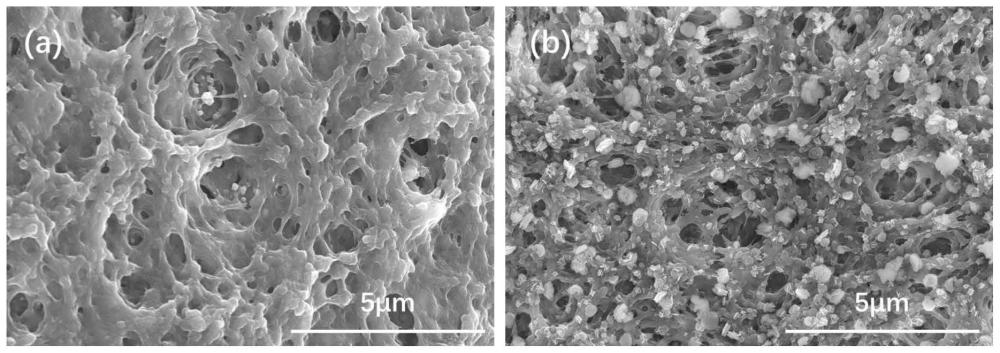

1、发明目的:本发明的目的是提供一种医用镁合金表面抗菌耐蚀涂层,该涂层具有多孔结构,良好的亲水性能,并且采用电刺激策略发挥抑菌、抗菌效果;本发明的另一目的是提供一种医用镁合金表面抗菌耐蚀涂层的制备方法。

2、技术方案:本发明的一种医用镁合金表面抗菌耐蚀涂层,所述涂层为双层复合涂层,内层为无机多孔涂层,外层为柔性压电聚合物涂层;其中无机多孔涂层的原料包括kf、koh、k2co3;柔性压电聚合物涂层的原料包括压电聚合物、无机填料、润湿助剂和附着力助剂。

3、优选地,无机多孔涂层的原料为含有kf、koh、k2co3的混合液,混合液中,kf浓度为0~20g/l,koh浓度为0~56g/l,k2co3浓度为0~60g/l。

4、更优选地,混合液中,kf浓度为2.5~8.5g/l,koh浓度为8~12g/l,k2co3浓度为25~35g/l。

5、优选地,柔性压电聚合物涂层的原料为含有压电聚合物、无机填料、润湿助剂和附着力助剂的压电聚合物基涂膜液;压电聚合物基涂膜液中包括2.5-17.5wt%的压电聚合物,0~5wt%的无机填料,20~1000ppm的润湿助剂和20-1000ppm附着力助剂,压电聚合物基涂膜液的溶剂为极性液体。

6、更优选地,压电聚合物基溶液中包括5-15wt%的压电聚合物,1-3.75wt%的无机填料,40~200ppm的润湿助剂和40-200ppm附着力助剂,压电聚合物基溶液的溶剂为极性液体。

7、优选地,压电聚合物为聚偏氟乙烯(pvdf)、聚四氟乙烯(ptfe)、pvdf共聚物、聚氯乙烯(pvc)、plga、pla、pcl、壳聚糖中的一种或几种;

8、优选地,极性液体为二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)、二甲基亚砜(dmso)中的一种或几种;

9、优选地,无机填料包括氧化锌(zno)、氧化钛(tio2)等金属氧化物、钛酸钡(batio3)、铌酸钾钠(na0.5k0.5nbo3)等压电陶瓷中的一种或几种。

10、优选地,润湿助剂选自阳离子型表面活性剂、阴离子性表面活性剂、两性表面活性剂和非离子性表面活性剂中的至少一种表面活性剂;

11、优选地,附着力助剂选自γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基聚合硅烷、γ-氨丙基甲基二甲氧基聚合硅烷、γ-氨丙基甲基二乙氧基硅烷、n-甲基-γ-氨丙基三甲氧基硅烷、n-(正丁基)-γ-氨丙基三甲氧基硅烷、n-(正丁基)-γ-氨丙基三乙氧基硅烷、n,n-二乙基-γ-氨丙基三甲氧基硅烷、3-环己基-氨丙基甲基二甲氧基硅烷、苯胺甲基三甲氧基硅烷、苯胺甲基三乙氧基硅烷、n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷、n-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、n-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷、n-(β-氨乙基)-γ-氨丙基甲基二乙氧基硅烷、氨乙基氨异丁基甲基二甲氧基硅烷、3-(2-羟乙基氨乙基)-氨丙基甲基二甲氧基硅烷、二乙烯三胺基丙基甲基二甲氧基硅烷、双[3-(三甲氧基甲硅烷基丙基)]胺、双[3-(三乙氧基甲硅烷基丙基)]胺、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧基丙基三乙氧基硅烷、γ-缩水甘油醚氧基丙基甲基二乙氧基硅烷、2-(3,4-环氧环己基)乙基三甲氧基硅烷和2-(3,4-环氧环己基)乙基三乙氧基硅烷中的一种或几种。

12、另一方面,本发明一种上述的医用镁合金表面抗菌耐蚀涂层的制备方法,所述制备方法包括以下步骤:

13、步骤一、预处理镁合金表面,得到预处理表面;

14、步骤二、采用水热法在步骤一得到的预处理表面上制备无机多孔膜层;

15、步骤三、利用改进的非溶剂诱导相分离法在步骤二所得的多孔无机涂层表面制备柔性压电聚合物涂层;

16、其中改进的非溶剂诱导相分离法包括将压电聚合物基涂膜液滴加在步骤二所得的多孔无机涂层表面,覆盖整个表面,然后采在多孔无机涂层表面制备柔性压电聚合物涂层,得到镁合金样品;

17、水雾喷淋上述镁合金样品一段时间,然后将镁合金样品浸泡在水中一段时间,镁合金样品表面形成三维多孔膜。

18、上述技术方案中,整个镁合金样品浸没到去离子水中,保持10min,大量去离子水通过多孔pvdf表层进入到pvdf溶液中,并和剩余有机溶剂发生交换,形成三维多孔膜。

19、优选地,步骤一中,机械研磨制备预处理表面:将镁合金试样切割成合适的尺寸,用水砂纸进行机械研磨,去除表面氧化皮和杂质,随后分别在丙酮或无水乙醇中超声清洗10min,冷风吹干。

20、优选地,步骤二中,采用水热法在步骤一得到的预处理表面上制备无机多孔膜层的条件为:反应液由kf、koh、k2co3组成,kf浓度为0~20g/l,koh浓度为0~56g/l,k2co3浓度为0~60g/l,使用koh或hno3调节反应液ph值为9~15,反应液体积与试样表面积之比保持在2.5-10ml/cm2,处理温度为40-180℃,处理时间为2-12小时。

21、更优选地,kf浓度为2.5~8.5g/l,koh浓度为8~12g/l,k2co3浓度为25~35g/l,使用koh或hno3调节反应液ph值为10~12,反应液体积与试样表面积之比保持在4-6.5ml/cm2,处理温度为80-140℃,处理时间为6-10小时。

22、优选地,步骤二中,包括配制压电聚合物基涂膜液:首先称取压电聚合物粉体2.5-17.5g,极性有机溶剂80-97.5g,无机填料0-5g,润湿助剂20~1000ppm,附着力助剂20-1000ppm。随后将上述材料倒入球磨罐中,球磨速度设置为200-450rpm,球磨时间为1~24h,获得均匀的压电聚合物基涂膜液。

23、更优选地,压电聚合物粉体5-15g,极性有机溶剂85-95g,无机填料1-3.75g,润湿助剂40~200ppm,附着力助剂40-200ppm,球磨速度为250-350rpm,球磨时间为8~16h,在室温静置>2h以充分去除气泡。

24、优选地,步骤三中,压电聚合物基涂膜液滴加到步骤二处理后的镁合金表面,覆盖整个表面,静置30-300s。

25、更优选地,静置60-120s。

26、优选地,步骤三中,在多孔无机涂层表面制备柔性压电聚合物涂层的方法为涂覆法,涂覆的速度为300-3000rpm,涂覆的时间为30-600s。涂覆法为旋涂、浸涂或刮涂等涂覆法中的任意一种方法。

27、更优选地,涂覆速度为600-1500rpm,涂覆时间为60-360s。

28、优选地,步骤三中,水雾喷淋的条件为:水雾喷淋保持时间为20-1200s,镁合金样品与水雾的距离为3-30cm。

29、更优选地,保持时间为60-180s。试样与水雾的距离为5-15cm。

30、有益效果:与现有技术相比,本发明具有如下显著优点:镁合金表面制备一种耐蚀性涂层,该涂层具有多孔结构,良好的亲水性能,并且采用电刺激策略发挥抑菌、抗菌效果。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255071.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表