一种全生物基胶黏剂及其制备方法和应用

- 国知局

- 2024-08-02 17:20:11

本发明涉及胶黏剂领域,特别涉及一种全生物基胶黏剂及其制备方法和应用。

背景技术:

1、胶黏剂是一种可将两种及两种以上的同质或异质材料通过界面粘附和内聚等作用连于一体的聚合物材料,在建筑、包装、电子、医疗卫生和轻纺等国民经济的各个领域有广泛应用。木材胶黏剂作为人造板工业中仅次于木材的重要材料,决定着人造板的等级和质量,也是发展人造板工业必不可缺的关键材料。目前我国人造板工业胶黏剂以“三醛胶”(脲醛树脂、酚醛树脂、三聚氰胺甲醛树酯)胶黏剂为主导,尽管这些传统胶黏剂具有易于施胶、干燥速度快、胶合强度高、耐水性强等优点,但其生产和使用过程中可释放出甲醛和酚类等有毒有害气体,对人类健康产生极大威胁;其原料主要来源于化石资源,随着石油资源的日益匮乏,合成树酯胶黏剂的原料价格节节攀升及可持续性受到挑战。

2、我国竹木资源丰富,这类天然材料含有大量的木质素和纤维素。木质素作为一种天然胶黏剂,不仅在植物体内起到粘合纤维素的作用,增强植物的结构稳固性,其稳定的芳香环结构还能提高植物对外界侵害的抵抗力;纤维素结构中含有(半)缩醛基,经过酸水解、脱水可转化生成醛类物质。

3、利用生物质材料开发环保型胶黏剂有助于对化石基原料有效替代,推动“双碳目标实现”。现有利用生物基材料开发胶黏剂,主要是对苯酚和甲醛中的一种进行替代,然而这样依然无法彻底摆脱对石油基原料的依赖。例如,专利文献号为cn108587538a的专利公开了一种利用木质素替代苯酚与甲醛反应制备酚醛树脂胶黏剂的方法,专利文献号为cn107337774a的专利公开了一种利用半纤维素生产糠醛替代甲醛与苯酚反应制备胶黏剂的方法。由于醛类原料和酚类原料的反应活性低,制备的胶黏剂往往达不到使用的要求,使用难以采用100%替代的单方生物质原料以及双方生物质原料,仍未完全克服有毒有害气体释放的问题。开发全生物质基胶黏剂,往往存在工艺复杂、需要大量溶剂和助剂活化木素,尽管采用了绿色的原料,但是冗杂的加工工艺降低了过程的经济性和环保性。例如,专利文献号为cn111100581a的专利公开了一种利用脱甲基化纳米木质素和氧化纳米纤维素制备全生物基胶黏剂的方法,专利文献号为cn114736652a的专利公开了一种从木质生物质中提取木质素并将木质素用作木材胶黏剂的方法。

4、现有技术尚不能实现从生物质材料直接开发胶黏剂,开发从富含木质素的生物质中直接合成胶黏剂的简化工艺够显著降低生产成本,减少对环境的影响。通过简化的工艺设计,减少化学改性步骤和有害溶剂的使用,不仅能提升胶黏剂生产的生态效率,与全球可持续发展的目标相契合,还能为农林废弃物的高值化利用提供了新的方向。

技术实现思路

1、发明的技术任务是解决现有技术无法直接由天然原料制备胶黏剂,木质素、纤维素全生物基交联剂与其他物质反应性差,交联特性较低,以及胶合的板材重复利用价值低等问题,提供一种利用竹/木粉制备全生物基胶黏剂的制备方法。

2、本发明的另一个目的在于提供上述制备方法所制备的全生物基胶黏剂。

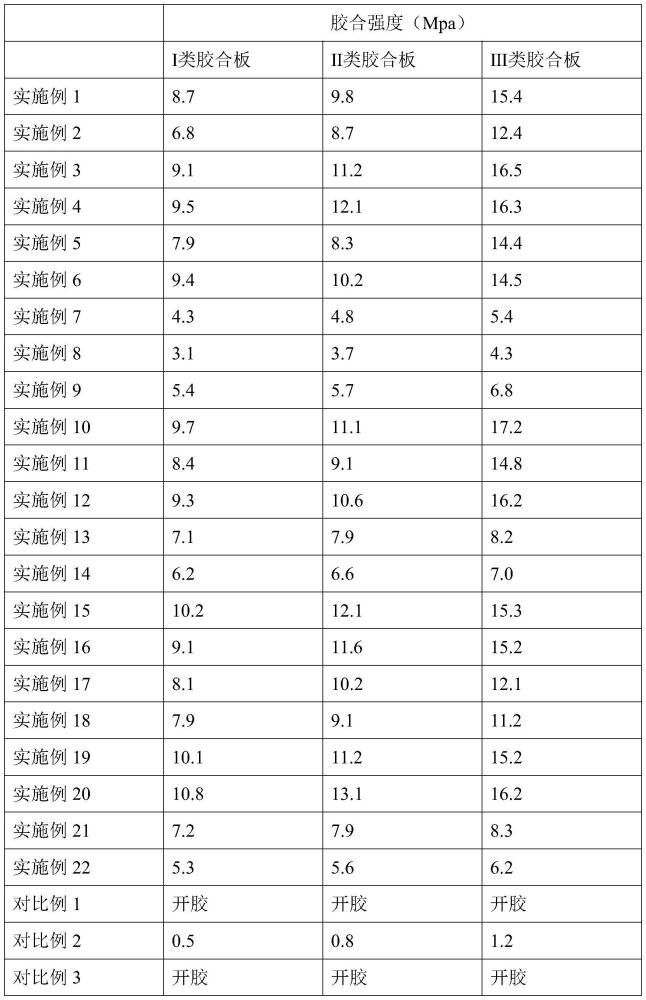

3、本发明的另一个目的在于提供上述全生物基胶黏剂作为原木板或人造板生产用胶黏剂的应用。

4、本发明包括一种全生物基胶黏剂的制备方法,技术方案是按以下方式实现的,包括的具体步骤有:

5、将竹粉或木粉、分散剂和水混合,静置0.1-3h。所述的分散剂为1,4-二氧六环、1,4-环氧丁烷、二甲基亚砜、吡啶、甲酰胺、二氯乙烷、4-甲基丁内酯、四氢呋喃、2-甲基四氢呋喃、甲醇、乙醇、乙二醇、丙二醇、丙三醇、聚乙二醇、聚丙二醇、聚丙三醇中一种或多种。分散剂和溶剂协同作用可以使竹粉/木粉充分溶胀,破坏分子间多种作用力,纤维变得松散,同时使得粉体更容易在溶剂内分散。

6、将步骤(1)得到的原料分散液加入胶体磨或高压均质机机械处理一段时间,实现竹粉或木粉的微纳化,处理后的成品是光滑的膏状体。

7、将步骤(2)得到的光滑膏体、改性剂和溶剂混合,在30-180℃下搅拌反应5-60min,用作胶黏剂。所述的改性剂为甲酸、乙酸、草酸、柠檬酸、苹果酸、乳酸、酒石酸、马来酸、富马酸、苯二甲酸、马来酸酐、双马来酸酐中的一种或多种。

8、进一步地,将步骤(3)中胶黏剂均匀的施于木材表面,在一定温度下热压固化交联,步骤(1)加入的分散剂和步骤(3)加入的改性剂可以在热压中与木质素发生反应,形成酯键或醚键,强化粘结效果,因此不需要将其去除。该全木质素基胶黏剂可直接用于通过热压实现固化粘合的领域无需进一步反应或者添加其他有效成分,这些应用不限于制备胶合板、纤维板、刨花板、竹木复合板等;在实际应用时,热压温度可根据实际需求(例如板材厚度、水分等)进行调节。所述热压固化交联温度为100-220℃,优选地110-200℃,更优选地120-180℃,更优选地130-170℃。所述热压固化交联压力为0.4-3mpa,优选地0.5-2.5mpa,更优选地0.7-2.0mpa。

9、进一步地,步骤(1)所述的水的加入量为竹粉/木粉质量的0.5-5倍,优选地0.5-3倍,更优选的0.5-2倍,更优选的0.5-1倍。

10、进一步地,步骤(1)所述的分散剂加入量为竹粉/木粉质量的0.01-1.5倍,优选地0.1-1倍,更优选的0.1-0.5倍,更优选的0.1-0.3倍。

11、进一步地,步骤(2)所述的研磨的时间为0.01-2h,优选的0.1-1h,更优选的0.1-0.5h。

12、进一步地,步骤(3)中所述的溶剂是水、1,4-二氧己环、4-甲基丁内酯、2-甲基四氢呋喃、甲醇、乙醇、丙醇、丁醇、丙酮、丁酮的一种或多种。

13、进一步地,步骤(3)所述溶剂加入量为步骤(2)所得到的膏体质量0-3倍,优选地0-1倍,更优选的0-0.5倍,更优选的0-0.2倍;该加入量针对间歇式反应釜,在实际应用过程中,需要根据步骤(1)中的加水量进行调节。

14、进一步地,步骤(3)中所述的改性剂添加量为步骤(2)所得到的膏体质量的0.01-1倍,优选地0.1-0.5倍,更优选的0.1-0.3倍。

15、进一步地,步骤(3)中得到胶黏剂也可加入增稠剂和分散剂。增稠剂的加入有利于胶黏剂的均匀施胶,能达到该效果的增稠剂包括羧甲基纤维素、淀粉、面粉、蛋白质等;分散剂的加入将固体木质素更均匀地分散于水等溶剂中,能达到该效果的分散剂主要为表面活性剂,例如十二烷基苯磺酸钠、木质素磺酸钠等。

16、本发明与现有技术相比所产生的有益效果是:

17、我国竹/林资源丰富,本发明专利提出了一条绿色、环保、高效的高附加值利用方法,同时可以实现对石化基胶黏剂有效替代。本发明提出的采用机械力方法将富含竹/木粉直接微/纳化,能有效提高其反应活性和粘合性能,生产工艺简单、具有良好的环境和经济效益,具有以下的有益效果:

18、(1)本发明提出了一种全生物基胶黏剂的制备方法,该方法通过机械和化学处理将竹粉或木粉微纳化,制得具有高粘合性的全生物基胶黏剂。该方法简化了传统胶黏剂的合成过程,减少了对有害化学物质的使用。和现有专利通过多步操作从木粉提取木质素后做胶黏剂,过程需要大量溶剂、改性剂和多步分离纯化操作不同,本发明专利充分利用了竹/木中的纤维素、半纤维素,通过微纳化提高其反应活性和分散性,利用其充当胶黏后的支撑或填料结构,有助于改善胶黏剂的粘性、黏度和热力学稳定性,实现了生物质的充分利用,减少了废物产生和排放。

19、(2)本发明分散剂、改性剂和溶剂使用量较少,和现有专利通过化学法改性木质素,防止降解后的木质素单元在酸性条件下自聚,过程需要使用甲醛、聚甲醛、丙酮等改性剂和溶剂不同,本专利创新使用机械力化学的方法,通过对生物质颗粒纳微化,充分暴露其木质素、纤维素和半纤维素的活性基团,大幅提高其比表面积,有效增强反应活性。工艺简单,减少了生产木质素基粘合剂的复杂性和操作成本,有效提高了过程经济性,更适合大规模应用,是一种更加绿色和可持续的工艺。

20、(3)步骤(2)所得到的膏状体具有良好的物理和化学稳定性,膏状体易于保存和运输。步骤(2)和步骤(3)可以分开进行,在使用前改性剂复配,能有效防止变性失活,同时也避免了其他稳定剂的使用。

21、(4)本发明完全避免了醛类化学品的使用,过程中说使用的少量助剂可选择环保无毒的化学品,实现全流程无醛化,环境友好,实现了绿色化学的要求。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255251.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表