淀粉基接枝共聚树脂木材胶黏剂及其制备方法与应用

- 国知局

- 2024-08-02 17:20:57

本发明涉及黏合剂,具体涉及一种淀粉基接枝共聚树脂木材胶黏剂及其制备方法与应用。

背景技术:

1、随着木材加工业现代化生产的加速,我国成为了世界人造板大国,其中“三醛胶”在人造板生产中占据主导地位,即脲醛胶(uf)、酚醛胶(pf)和三聚氰胺甲醛胶(mf)。随着国家倡导的绿色发展理念不断深入,以及大众的环保意识逐渐提高,采用可再生、可降解、无毒、成本低廉的生物质材料生产环保型木材胶黏剂已成为当前研究热点。

2、在现有技术中,例如一种含有氧化玉米淀粉(ocs)和尿素(u)的绿色粘合剂配方。其采用纳米tio2增强ocs-u胶黏剂的性能,以其制备的刨花板性能满足欧洲标准en312(2010)对12mm刨花板用于室内配件的要求。但是,其仍要与传统的三聚氰胺脲醛树脂(muf)作为复合胶粘剂体系用于生产刨花板,从而导致复合胶粘剂中仍含有少量的甲醛。

3、在另一现有技术中,例如通过将废报纸(wnp)粉、氧化糯米淀粉和聚酰胺-环氧氯丙烷(pae)相结合,制备木质复合材料的无甲醛淀粉-纤维素粘合剂(sca)。虽然其有一定的耐水性,但在23±0.5℃水浴中浸泡3.0h后的胶合强度最大不超过0.83mpa,并且未提及浸泡热水后的剪切强度。与国标gb/t9846-2015《普通胶合板》对ⅱ类胶合板胶合强度的要求相比依旧有较大差距。

4、在其他现有技术中,例如采用n-羟甲基丙烯酰胺(nma)对淀粉接枝聚醋酸乙烯酯(pvac)胶黏剂进行改性,获得耐湿环保型淀粉胶黏剂。其存在所需原料众多、反应步骤多,反应温度高等缺点,并仅能应用于刨花板领域。

5、再例如采用引入交联单体nma与vac,使淀粉基胶粘剂具有热固性,避免了粘接剂制备过程中的团聚的方法制备的淀粉-nam-vac胶黏剂,存在反应时间过长超过7.5h、流程繁杂、耗时久等缺点。

6、需要说明的是,本背景技术部分中公开的以上信息仅用于理解本发明构思的背景技术,因此可以包含不构成现有技术的信息。

技术实现思路

1、针对现有技术的不足,本发明公开一种淀粉基接枝共聚树脂木材胶黏剂及其制备方法与应用,能够解决现有的“三醛胶”中甲醛释放量高及现有的淀粉基胶粘剂耐水性差、工艺流程长、操作复杂、反应温度高的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:

3、淀粉基接枝共聚树脂木材胶黏剂,包括水、淀粉、硫酸溶液、过硫酸钾、丙烯酰胺,所述淀粉的质量分数被设置为10%-16%,所述硫酸溶液的加入量被设置为淀粉的质量的2%-4%,所述过硫酸钾的加入量被设置为淀粉的质量的1%-2.5%,所述淀粉基本单元与丙烯酰胺的物质的量之比分别为1:1-1:5。

4、优选的技术方案,所述淀粉的质量分数被设置为10%,所述硫酸溶液的加入量被设置为淀粉的质量的2%,所述过硫酸钾的加入量被设置为淀粉的质量的1%,所述淀粉基本单元与丙烯酰胺的物质的量之比分别为1:1。

5、优选的技术方案,所述淀粉的质量分数被设置为13%,所述硫酸溶液的加入量被设置为淀粉的质量的3%,所述过硫酸钾的加入量被设置为淀粉的质量的2%,所述淀粉基本单元与丙烯酰胺的物质的量之比分别为1:3。

6、优选的技术方案,所述淀粉的质量分数被设置为16%,所述硫酸溶液的加入量被设置为淀粉的质量的4%,所述过硫酸钾的加入量被设置为淀粉的质量的2.5%,所述淀粉基本单元与丙烯酰胺的物质的量之比分别为1:5。

7、优选的技术方案,还包括二苯基甲烷二异氰酸酯,所述二苯基甲烷二异氰酸酯的加入量被设置为淀粉基接枝共聚树脂木材胶黏剂的质量的2%-5%。

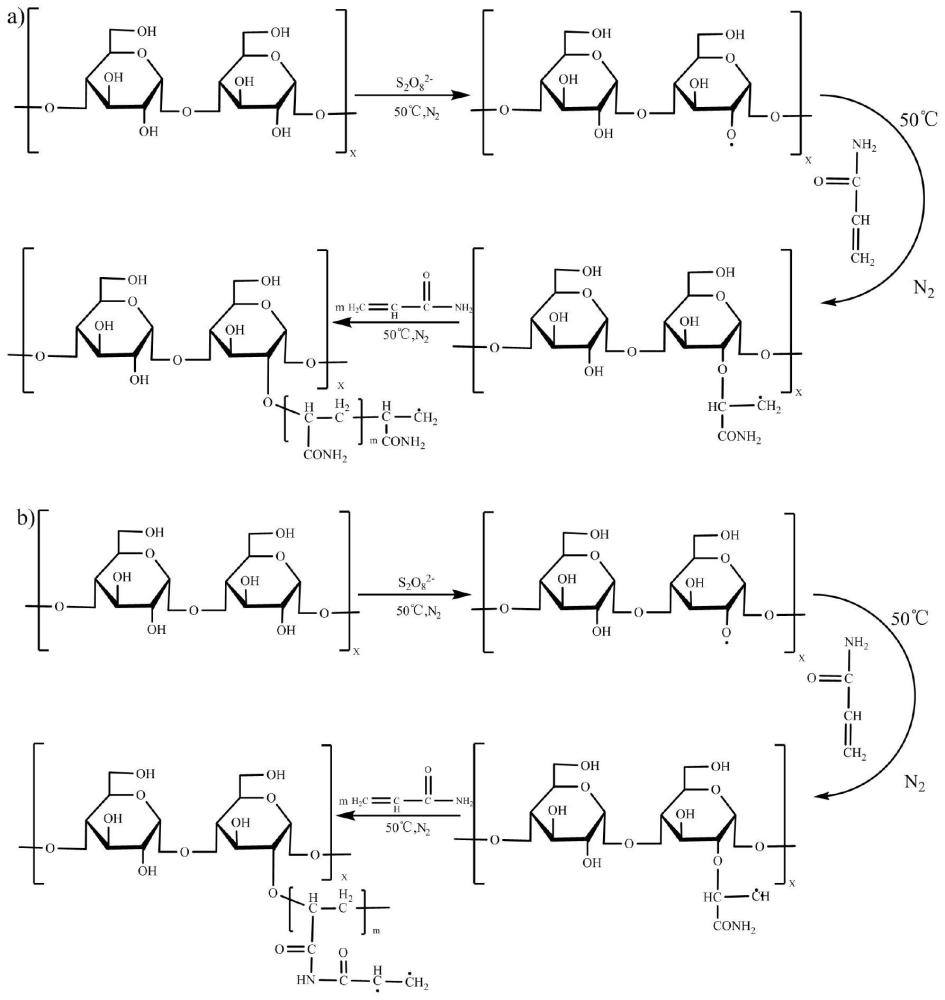

8、另外,本发明还公开了淀粉基接枝共聚树脂木材胶黏剂的制备方法,包括以下步骤:取淀粉加水搅拌均匀,加入硫酸溶液,置于65℃-85℃水浴中恒温搅拌,0.5-1h后冷却至50-60℃;通入氮气并加入过硫酸钾,再缓慢滴加丙烯酰胺,反应2-3h后停止加热并冷却至室温,制得淀粉-丙烯酰胺接枝共聚物(cs-aagc)胶黏剂。

9、优选的技术方案,还包括以下步骤:向淀粉基接枝共聚树脂木材胶黏剂中加入二苯基甲烷二异氰酸酯并搅拌均匀。

10、另外,本发明还公开了根据上述技术方案所述的淀粉基接枝共聚树脂木材胶黏剂或根据上述技术方案所述的淀粉基接枝共聚树脂木材胶黏剂的制备方法制备得到的淀粉基接枝共聚树脂木材胶黏剂应用于板材的粘接。

11、本发明中胶合板制备工艺为:在cs-aagc胶黏剂中加入胶黏剂质量2-5%的mdi搅拌均匀,均匀涂抹于芯板正反两面,在热压前静置5-7min。具体工艺参数如下:杨木单板330mm×220mm×2mm、热压温度160-180℃,热压时间5-10min,热压压力1-2mpa,单面施胶量为150-230g/m2。施胶完成的胶合板纹理相互垂直,热压完成后在常温下放置24h。

12、本发明公开一种淀粉基接枝共聚树脂木材胶黏剂及其制备方法与应用,具有以下优点:

13、为了解决“三醛胶”中甲醛释放量高及现有的淀粉基胶粘剂耐水性差、工艺流程长、操作复杂、反应温度高等问题,本发明提供了一种淀粉基接枝共聚树脂木材胶黏剂及其制备方法与应用,本发明采用木薯淀粉与丙烯酰胺为原料制备木材胶黏剂,从根本上解决了胶黏剂的甲醛释放问题。

14、利用丙烯酰胺上的双键与淀粉中的羟基反应,消耗掉一部分的羟基;利用丙烯酰胺与淀粉之间的交错链接,形成网状结构,从而提高cs-aagc胶黏剂的耐水性。此发明的接枝共聚物胶黏剂具有无甲醛释放以及良好的耐水性等特点,可用于木材工业中刨花板、胶合板及其他物质板材的制备。

技术特征:1.淀粉基接枝共聚树脂木材胶黏剂,其中,包括水、淀粉、硫酸溶液、过硫酸钾、丙烯酰胺,所述淀粉的质量分数被设置为10%-16%,所述硫酸溶液的加入量被设置为淀粉的质量的2%-4%,所述过硫酸钾的加入量被设置为淀粉的质量的1%-2.5%,所述淀粉基本单元与丙烯酰胺的物质的量之比分别为1:1-1:5。

2.根据权利要求1所述的淀粉基接枝共聚树脂木材胶黏剂,其中,所述淀粉的质量分数被设置为10%,所述硫酸溶液的加入量被设置为淀粉的质量的2%,所述过硫酸钾的加入量被设置为淀粉的质量的1%,所述淀粉基本单元与丙烯酰胺的物质的量之比分别为1:1。

3.根据权利要求1所述的淀粉基接枝共聚树脂木材胶黏剂,其中,所述淀粉的质量分数被设置为13%,所述硫酸溶液的加入量被设置为淀粉的质量的3%,所述过硫酸钾的加入量被设置为淀粉的质量的2%,所述淀粉基本单元与丙烯酰胺的物质的量之比分别为1:3。

4.根据权利要求1所述的淀粉基接枝共聚树脂木材胶黏剂,其中,所述淀粉的质量分数被设置为16%,所述硫酸溶液的加入量被设置为淀粉的质量的4%,所述过硫酸钾的加入量被设置为淀粉的质量的2.5%,所述淀粉基本单元与丙烯酰胺的物质的量之比分别为1:5。

5.根据权利要求1所述的淀粉基接枝共聚树脂木材胶黏剂,其中,还包括二苯基甲烷二异氰酸酯,所述二苯基甲烷二异氰酸酯的加入量被设置为淀粉基接枝共聚树脂木材胶黏剂的质量的2%-5%。

6.根据权利要求1所述的淀粉基接枝共聚树脂木材胶黏剂的制备方法,其中,包括以下步骤:取淀粉加水搅拌均匀,加入硫酸溶液,置于65℃-85℃水浴中恒温搅拌,0.5-1h后冷却至50-60℃;通入氮气并加入过硫酸钾,再缓慢滴加丙烯酰胺,反应2-3h后停止加热并冷却至室温,制得淀粉-丙烯酰胺接枝共聚物(cs-aagc)胶黏剂。

7.根据权利要求6所述的淀粉基接枝共聚树脂木材胶黏剂的制备方法,其中,还包括以下步骤:向淀粉基接枝共聚树脂木材胶黏剂中加入二苯基甲烷二异氰酸酯并搅拌均匀。

8.根据权利要求1至5任意一项所述的淀粉基接枝共聚树脂木材胶黏剂或权利要求6至7任意一项所述的淀粉基接枝共聚树脂木材胶黏剂的制备方法制备得到的淀粉基接枝共聚树脂木材胶黏剂应用于板材的粘接。

技术总结本发明公开了一种淀粉基接枝共聚树脂木材胶黏剂及其制备方法与应用。本发明先用硫酸(盐酸、氢氧化钠等)在65℃‑85℃水浴下降解淀粉,用过硫酸钾(过硫酸根类化合物)为引发剂,以丙烯酰胺为单体在50‑60℃水浴下接枝共聚。具体的,在CS‑AAGC胶黏剂中加入胶黏剂质量2‑5%的MDI搅拌均匀,均匀涂抹于芯板正反两面,在热压前静置5‑7min。具体工艺参数如下:杨木单板330mm×220mm×2mm、热压温度160‑180℃,热压时间5‑10min,热压压力1‑2MPa,单面施胶量为150‑230g/m<supgt;2</supgt;。施胶完成的胶合板纹理相互垂直,热压完成后在常温下放置24h。能够解决现有的“三醛胶”中甲醛释放量高及现有的淀粉基胶粘剂耐水性差、工艺流程长、操作复杂、反应温度高的问题。技术研发人员:邓书端,蔡海鹏,李向红,杜官本受保护的技术使用者:西南林业大学技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240718/255320.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表