一种VOC自降解型环保金属防腐蜡的制备方法与流程

- 国知局

- 2024-08-02 17:28:18

本发明属于金属防腐,尤其涉及一种voc自降解型环保金属防腐蜡的制备方法。

背景技术:

1、随着国内经济的飞速发展,人民生活水平的不断提高,消费者对汽车的需求已经从最基本的交通工具需求转向了对外观、空间以及使用寿命的增值需求。据统计,我国汽车的每年总产量位居世界第一,汽车保有量也仅次于美国。然而,现阶段自主品牌汽车因腐蚀原因而进行的召回事件频繁发生,中国汽车行业面临着越来越复杂的腐蚀难题,尤其是汽车在非涂装部位工件会面临更高的腐蚀风险,例如,汽车的车门空腔﹑铰链﹑底盘等位置。中国汽车防腐蚀能力现状及落后的防腐局面与世界最大汽车产量国家两者之间存在极大的反差。因此我国各整车企业正积极开展汽车腐蚀与防护方面的能力提升工作,提高自身产品的质量,提升汽车的使用寿命。

2、对于汽车非涂装部位的防腐问题,国内外主要的防腐措施是喷涂防腐蜡。当前阶段,国内汽车防腐蜡主要有溶剂型、水基型和高固份型三种。溶剂型防腐蜡由基础蜡质材料、溶剂油以及各种添加剂调配而成,其施工性好,耐蚀性能优异。尽管溶剂型防腐蜡的应用范围广,易于喷涂,但其含有大量有机溶剂,可能在施工或涂饰过程中释放大量的挥发性有机化合物(voc)气体。voc气体具有刺激性,对人体有害,严重影响了生产人员和使用者的健康,并且因为voc气体易燃,高排放,限制了其应用范围。

3、水基型防腐蜡则通过乳化作用使水形成亲油基团,成为水包油型的乳化体系,其中包含基础蜡质材料、防锈剂以及乳化剂等作为乳化体系的分散介质。当涂覆在基体表面的水性涂层水分蒸发到空气中后,将形成防护蜡膜。施工过程中无vocs释放,但该防腐蜡受环境湿度影响较大,蜡膜干燥时间长,需要通过外部条件加热以加速其凝固,因此制备成本较高。

4、近两年,随着汽车企业对voc排放逐渐重视,目前的溶剂稀释型汽车防锈蜡已经不能完全满足需求,高固体份防腐蜡应运而生。高固体份防腐蜡主要由石蜡、矿物油、填料和添加剂组成,其固化方式是靠空气中的氧气氧化固化成膜。成膜后将不会恢复以前的状态,因此高固体份防腐蜡固化后不仅耐高温、耐侵蚀性能良好,而且施工方式简单。尽管在欧洲一些国家,高端品牌汽车已经率先采用了低voc的高固体份汽车内腔蜡和底盘蜡,但在中国,现有的高固体份防腐蜡在抗盐雾时间和voc释放量上仍不能满足行业需求。

5、因此,随着中国环保政策的逐渐严格和环保监督力度的不断加强,研发一种耐蚀性能优良且低voc释放的汽车防腐蜡成为了一个急需解决的问题。

技术实现思路

1、本发明提供一种voc自降解型环保金属防腐蜡的制备方法,通过将光催化剂材料与防腐蜡制备技术相结合的方法,研制出一种高耐蚀性环保防腐蜡。一方面,光催化剂材料吸收自然光后释放的电子可以及时补偿金属基体由于腐蚀失去的电子,从而使金属保持金属单质价态,大幅度提高金属的耐蚀性,增强防腐蜡的耐腐蚀性能;另一方面,利用光催化剂对有机化合物气体的分解,使防腐蜡释放的voc气体及时被光催化剂材料分解,实现其voc自降解功能。旨在制备一种优良耐蚀、低voc排放、施工简便的新型汽车防腐蜡,以解决现有防腐蜡在环保和使用效果上的问题。

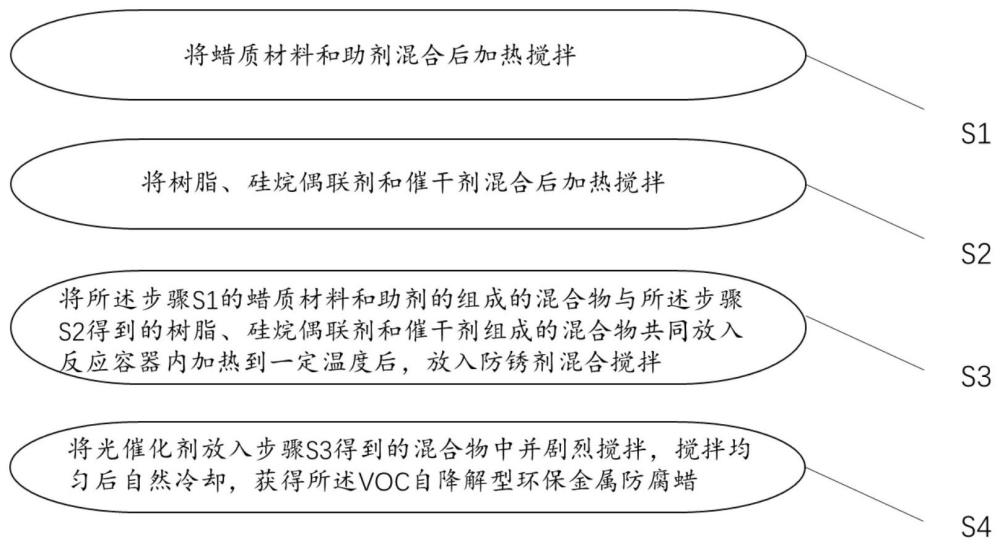

2、本发明是这样实现的,一种制备voc自降解型环保金属防腐蜡的方法,包括以下步骤:

3、步骤s1.将蜡质材料和助剂混合后加热搅拌;

4、步骤s2.将树脂、硅烷偶联剂和催干剂混合后加热搅拌;

5、步骤s3.将步骤s1的混合物和s2得到的混合物共同放入反应容器内加热到一定温度后,放入防锈剂混合搅拌;

6、步骤s4.将光催化剂迅速放入步骤s3得到的混合物中并剧烈搅拌,搅拌均匀后自然冷却,获得所述voc自降解型环保金属防腐蜡。

7、优选的,所述步骤s1中所述蜡质材料为石蜡、聚乙烯蜡、棕榈蜡、氧化蜡中的至少二种。

8、优选的,所述步骤s1中所述助剂为二壬基二苯胺、二辛基二苯胺以及丁基辛基二苯胺中的一种或两种以上的组合。

9、优选的,在步骤s1中加热温度为60~150℃,加热时间为2~12小时。

10、优选的,在步骤s2中所述树脂为醇酸树脂、改性醇酸树脂、丁二烯树脂、聚乙烯树脂、石油树脂中的至少一种。

11、优选的,在步骤s2中所述硅烷偶联剂为聚甲基三乙氧基硅烷、氨丙基甲基二乙氧基硅烷中的至少一种。

12、优选的,在步骤s2中所述催干剂为环烷酸钴、环烷酸锌、异辛酸钴、异辛酸锆中的中的至少一种。

13、优选的,在步骤s2中加热温度为90~150℃,加热时间为2~12小时。

14、优选的,在步骤s3中所述防锈剂为磺酸钙、磺酸钠、十二烯基丁二酸酯中的至少一种。

15、优选的,在步骤s3中加热温度为60~90℃。

16、优选的,在步骤s4中所述光催化剂为二氧化钛、氮化碳、氧化锌和氧化镍中的至少一种。

17、优选的,在步骤s4中所述voc自降解型环保金属防腐蜡的按重量份配比为蜡质材料20-35份,助剂0.5-2份,树脂材料30-50份,硅烷偶联剂1-3份,催干剂材料0.5-1份,防锈剂10-30份,光催化剂材料1-5份。

18、本发明所达到的有益效果,一种voc自降解型环保金属防腐蜡的制备方法利用光催化剂以添加剂的形式,融入防腐蜡的制备流程。通过光催化剂的电子补偿机制和自由基清除机制,实现了voc的有效降解,进一步推进了环保高效金属防腐蜡的研发进程。与现有技术相比,该方法利用光催化剂的自由基清除机制,本发明实现了voc的有效降解,显著降低了防腐蜡在使用过程中的voc排放量。本发明实施的制备方法简单,易于实施,降低了制备成本,提高了生产效率。通过引入光催化剂,本发明提高了防腐蜡的耐蚀性,使其在各类环境条件下具有更长的使用寿命。

技术特征:1.一种voc自降解型环保金属防腐蜡的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的voc自降解型环保金属防腐蜡的制备方法,其特征在于,在所述步骤s1中的所述蜡质材料为石蜡、聚乙烯蜡、棕榈蜡或氧化蜡中的至少二种。

3.如权利要求1所述的voc自降解型环保金属防腐蜡的制备方法,其特征在于,在所述步骤s1中的所述助剂为二壬基二苯胺、二辛基二苯胺以及丁基辛基二苯胺中的一种或两种以上的组合。

4.如权利要求1所述的voc自降解型环保金属防腐蜡的制备方法,其特征在于,所述步骤s1中的所述加热温度为60~150℃,所述步骤s1中的所述加热时间为2~12小时。

5.如权利要求1所述的voc自降解型环保金属防腐蜡的制备方法,其特征在于,在步骤s2中的所述树脂为醇酸树脂、改性醇酸树脂、丁二烯树脂、聚乙烯树脂或石油树脂中的至少一种。

6.如权利要求1所述的voc自降解型环保金属防腐蜡的制备方法,其特征在于,所述步骤s2中所述硅烷偶联剂为聚甲基三乙氧基硅烷、氨丙基甲基二乙氧基硅烷中的至少一种。

7.如权利要求1所述的voc自降解型环保金属防腐蜡的制备方法,其特征在于,所述步骤s2中所述催干剂为环烷酸钴、环烷酸锌、异辛酸钴、异辛酸锆中的中的至少一种;所述步骤s2中的所述加热温度为90~150℃,步骤s2中的所述加热时间为2~12小时。

8.如权利要求1所述的voc自降解型环保金属防腐蜡的制备方法,其特征在于,所述步骤s3中所述防锈剂为氧化石油脂、羊毛脂镁皂、高碱值磺酸盐、石油磺酸钙、羊毛脂季戊四醇酯、磺酸钙、磺酸钠或十二烯基丁二酸酯中的至少一种;所述步骤s3中所述加热温度为60~90℃。

9.如权利要求1所述的voc自降解型环保金属防腐蜡的制备方法,其特征在于,所述步骤s4中所述光催化剂为二氧化钛、氮化碳、氧化锌或氧化镍中的至少一种。

10.如权利要求1所述的voc自降解型环保金属防腐蜡的制备方法,其特征在于,在步骤s4中所述voc自降解型环保金属防腐蜡的各组分按重量份配比为蜡质材料20-35份,助剂0.5-2份,树脂材料30-50份,硅烷偶联剂1-3份,催干剂材料0.5-1份,防锈剂10-30份,光催化剂材料1-5份。

技术总结本发明公开一种VOC自降解型金属防腐蜡的制备方法,属于新材料制备技术领域,所述VOC自降解型金属防腐蜡的制备方法,包括:步骤S1.将蜡质材料和助剂混合后加热搅拌;步骤S2.将树脂、硅烷偶联剂和催干剂混合后加热搅拌;步骤S3.将步骤S1的混合物和S2得到的混合物共同放入反应容器内加热到一定温度后,放入防锈剂混合搅拌;步骤S4.将光催化剂迅速放入步骤S3得到的混合物中并剧烈搅拌,搅拌均匀后自然冷却,获得所述VOC自降解型环保金属防腐蜡。本发明通过把光催化剂粉体材料以添加剂的形式添加到防腐蜡的制备过程中,利用光催化剂材料的电子补偿机制和自由基去除VOC机制,实现环保高效金属防腐蜡的开发。技术研发人员:李赫受保护的技术使用者:辽宁欧迈吉新材料科技有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240718/255804.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表