一种阻燃内饰复合材料及制备方法

- 国知局

- 2024-08-02 17:32:17

本发明涉及一种绿色阻燃内饰复合材料的制备方法,属于高分子材料配方改性和制备,具体涉及一种符合绿色环保要求、复合高分子材料的制备方法及其在车辆内饰领域中的应用。

背景技术:

1、内饰材料是用于建筑和车辆装潢装饰的主要构件之一,也是有害voc和气味治理的重要单元。内饰材料是由金属、聚乙烯和粘接膜复合而成,被广泛应用于室内装饰、汽车内饰、高铁内饰和舰船内饰等领域。其粘接膜主要成分由增粘树脂、聚烯烃树脂、填料和阻燃剂组成,一般由螺杆挤出机或密炼机混合制备而成。产生有害voc和气味的隐患部位通常为粘接膜或粘接层材料,并且作为结构制品,其老化、开裂、开胶、软化和增塑剂析出等影响使用寿命的因素也多来源于粘接膜或粘接层材料。

2、本发明发现通过将增粘树脂、填料、阻燃剂和其它助剂进行喷雾干燥制备的阻燃增粘层填料;再将聚烯烃树脂与其它助剂再密炼机共混,破碎机破碎,球磨机研磨,得到粘接层材料粉料,最后将粘接层材料粉料和阻燃增粘层填料在螺杆挤出机造粒,流延成膜。并将粘接膜与钢板、聚乙烯板复合,得到具有绿色阻燃的内饰复合材料,该方法未见之于专利报道。

技术实现思路

1、为了解决已有技术存在的问题,本发明提供了一种绿色阻燃内饰复合材料的制备方法。

2、下面介绍本发明提供的一种绿色阻燃内饰复合材料的制备方法,其步骤和条件如下:

3、在本发明中利用喷雾干燥机将增粘树脂、白炭黑、氢氧化铝、氢氧化镁等进行干燥,得到阻燃增粘层填料;再用密闭式炼胶机将氯化聚乙烯、聚氯乙烯、聚异丁烯、乙烯-乙烯醇共聚物(evoh)、乙烯-醋酸乙烯共聚物(eva)和其它助剂混合,得到粘接层材料;下一步将粘接层材料放入破碎机中破碎,制成粘接层材料颗粒;进一步用行星球磨机将粘接层颗粒磨制成粘接层材料粉料。最后利用螺杆挤出机将粘接层材料粉料和阻燃增粘层填料进行混合挤出造粒,再用流延膜机将粘接层颗粒制成粘接膜,最后将聚乙烯板材、粘接膜和钢板放入成型,得到绿色阻燃内饰复合材料。

4、本发明所使用的喷雾干燥机不限定型号和条件参数,只要能够将各种填料、助剂制备成白色阻燃填料即可;

5、本发明所使用的密闭式炼胶机为弹性体/橡胶通用混炼设备,密炼机温度调节范围25~200℃,转速20~100转/分,不限定型号和条件参数,只要能够将橡胶和填料、助剂混合均匀即可;

6、本发明所使用的行星球磨机为材料研磨的通用设备,混合初始温度控制范围20~100℃,公转速度控制范围10-500转/分,自转速度控制范围20~500转/分,附带0~30层10目~100目筛网;

7、本发明所使用的螺杆挤出机为通用聚烯烃平行双螺杆挤出机,温度控制范围30~200℃,转速控制范围20~120转/分钟,不限定具体型号,只要满足设备使用安全,能够将产品挤出造粒即可;

8、本发明所使用的流延膜机为通用聚烯烃流延膜成型机,分为单螺杆挤出单元和流延辊成型单元。温度控制范围25~350℃,制备膜厚度0.05~5.00毫米,不限定具体型号,只要满足设备使用安全,能够将颗粒制备成膜材料即可;

9、本发明所采用的增粘树脂为增粘树脂2402、wl溴化树脂、溴化树脂sp-1055、增粘树脂202、增粘树脂c9和增粘树脂c5中的一种或多种。优选增粘树脂2402、增粘树脂sp-1055、增粘树脂202和增粘树脂c9;

10、本发明所采用的白炭黑为气相法a200、气相法a380、气相法r972、气相法n20、气相法r202、沉淀法z175、沉淀法dl-600、沉淀法dl-808和沉淀法vn3中的一种或多种。优选气相法a200、气相法a380、沉淀法z175和沉淀法dl-600;

11、本发明所采用的偶联剂为乙烯基三(β-甲氧乙氧基)硅烷(a172),乙烯基三氯硅烷(a150),γ-氨丙基三乙氧基硅烷(a-1100),乙烯基三乙氧基硅烷(a151),甲基巯基丙基二甲氧基硅烷,双[(3-三乙氧基硅基)丙基]四硫化物(si-69)的一种或多种。优选偶联剂a150、偶联剂a151、偶联剂a-1100、偶联剂si-69;

12、本发明所采用的表面活性剂为十二烷基苯磺酸钠、聚乙二醇山梨醇酐单油酸酯(tw-80),聚氧乙烯山梨糖醇酐单硬脂酸酯(tw-60),月桂醇聚氧乙烯醚,脂肪酸甲酯聚氧乙烯醚,十二烷基二苯醚二磺酸钠和乙氧基化烷基硫酸钠的一种或多种。优选十二烷基苯磺酸钠、tw-80、tw-60和月桂醇聚氧乙烯醚;

13、本发明所采用的溶液为水、乙醇、甲醇和乙二醇的一种或多种。优选水、乙醇和乙二醇;

14、本发明所采用的活化剂包括硬脂酸锌,硬脂酸镁,硬脂酸钙,硬脂酸钡和氧化锌的一种或多种。优选硬脂酸锌,硬脂酸镁和硬脂酸钙;

15、本发明所采用的桥连剂包括n,n’-间苯撑双马来酰亚胺(hva2)、三羟甲基丙烷三甲基丙烯酸酯(tmptma)、三聚氰酸三烯丙酯(tac)、季戊四醇三丙烯酸酯,双三羟甲基丙烷四丙烯酸酯,二乙二醇双丙烯酸酯,甲基丙烯酸锌和甲基丙烯酸镁的一种或多种。优选hva2、tmptma和tac;

16、本发明所采用的本体阻燃填料包括粒径10~1000纳米的芳香族聚酰胺粉末、芳酰亚胺粉末、多壁碳纳米管、石墨烯和玻璃粉末的一种或多种。优选芳香族聚酰胺粉末、酰亚胺粉末、多壁碳纳米管和石墨烯;

17、本发明所采用的稳定剂包括二丁基锡二月桂酸酯、马来酸酯、硫醇甲基锡、硬脂酸钡、三碱硫酸铅、二碱式亚磷酸铅、三碱式马来酸铅、二碱式硬脂酸铅、二碱式邻苯二甲酸铅、三(2,4-二叔丁基苯基)亚磷酸酯中的一种或几种中的一种或多种。优选二丁基锡二月桂酸酯、三碱硫酸铅、二碱式亚磷酸铅、二碱式硬脂酸铅和二碱式邻苯二甲酸铅;

18、本发明所采用的吸酸剂包括氧化镁、氧化钙、氢氧化镁、碳酸钙和氢氧化钙中的一种或几种中的一种或多种。优选氧化镁、氧化钙和氢氧化镁;

19、本发明所采用的抗氧剂包括步骤四(β-(3,5-二叔丁基-4-羟基苯基)丙酸)季戊四醇酯(1010)、β-(4-羟基苯基-3,5-二叔丁基)丙酸正十八碳醇酯(1076)、2,6-二叔丁基对甲基苯酚(264)、2,2'-亚甲基双(4-甲基-6-叔丁基苯酚)(2246)、1,3,5–三甲基–2,4,6–三(3,5–二叔丁基–4–羟基苄基)苯(330)、n,n'-1,6-亚已基-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰胺](1098)、n,n'-双[3-(3,5-二叔丁基-4-羟基苯基)丙酰]肼(1024)、亚磷酸三(2,4-二叔丁基苯基)酯(168)和2,2-草酰胺基-双[乙基-3-(3,5-二叔丁基-4-羟基苯基)]丙酸酯(697)中的一种或多种。优选抗氧剂1010、抗氧剂1076、抗氧剂264、抗氧剂2246和抗氧剂1098;

20、本发明所采用的隔离剂包括氧化钙、碳酸钙、微晶石蜡,聚乙烯蜡,聚四氟乙烯,滑石粉和云母粉中的一种或多种。优选氧化钙、碳酸钙、聚乙烯蜡和聚四氟乙烯。

21、步骤(b)所述的聚氯乙烯(pvc)为氯乙烯聚合物,数均分子量5~12万,分子量分布1~5,熔点130~180℃;

22、步骤(b)所述的氯化聚乙烯(cpe)为聚乙烯经氯化制备得到,数均分子量5~15万,分子量分布1~5,氯含量20~50%(质量分数,氯的质量占氯化聚乙烯总质量的百分比);

23、步骤(b)所述的聚异丁烯为异丁烯经聚合制备得到,数均分子量3~5万,分子量分布1~3;

24、步骤(b)所述的乙烯-乙烯醇共聚物(evoh)为乙烯-醋酸乙烯经水解制备得到,乙烯含量30~40%(摩尔分数,乙烯-乙烯醇共聚物中乙烯的摩尔数占乙烯-乙烯醇共聚物总摩尔数的百分比);

25、步骤(b)所述的乙烯-醋酸乙烯共聚物(eva)为乙烯和醋酸乙烯经聚合制备得到,醋酸乙烯(va)含量20~40%(质量分数,醋酸乙烯va质量占乙烯-醋酸乙烯共聚物eva总质量的百分比);

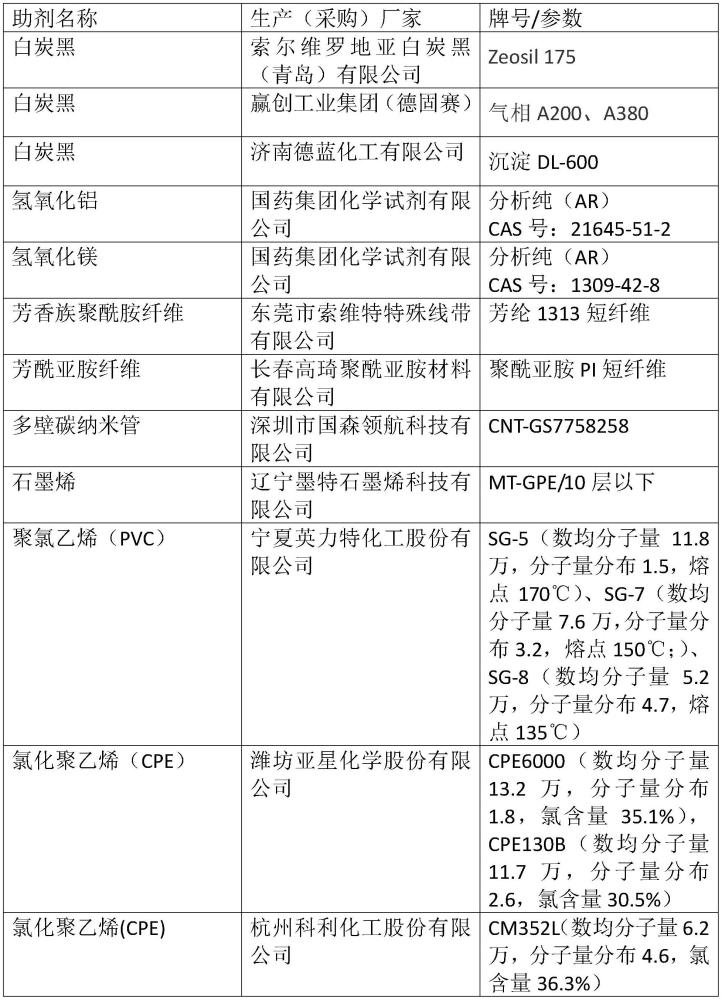

26、本发明所采用的白炭黑,氢氧化铝、氢氧化镁、增粘树脂、本体阻燃填料、聚氯乙烯(pvc)、氯化聚乙烯(cpe)、聚异丁烯和乙烯-醋酸乙烯共聚物(eva)均为市售品,具体厂家和参数见表1。

27、表1.助剂信息表

28、

29、

30、本发明按如下方式实施

31、(a)将增粘树脂、白炭黑、氢氧化铝、氢氧化镁、偶联剂和表面活性剂按质量比10~50:20~80:10~50:10~50:5~30(优选20~40:30~70:20~40:15~35:15~35:6~20)加入到装有它们总质量5~15倍质量的溶液的反应釜中,转速20~80转/分,搅拌3~15分钟后通入喷雾干燥机干燥中,得到阻燃增粘层填料;

32、(b)将氯化聚乙烯、聚氯乙烯、聚异丁烯、乙烯-乙烯醇共聚物(evoh)、乙烯-醋酸乙烯共聚物(eva)、活化剂、桥连剂、本体阻燃填料、稳定剂、吸酸剂和抗氧剂加入到密闭式炼胶机中,各组分的质量比为20~100:20~100:20~100:20~100:20~100:1~5:0.1~5.0:5~50:1~10:1~10:1~3(优选30~80:30~80:30~80:30~80:30~80:2~4:1.0~3.0:10~40:2~9:2~9:1.5~2.5),密闭式炼胶机温度100~200℃,转速20~100转/分,混合20~60分钟后,排出混合好的粘接层材料;粘结层材料在20~25℃条件下放置10~24小时待用;

33、(c)将粘接层材料放入破碎机中破碎,制成粒径5~9毫米的粘接层材料颗粒;按照粘接层材料颗粒:隔离剂质量比为100:1~5,将粘接层材料颗粒和隔离剂投入到行星球磨机中,混合初始温度20~50℃,公转:100-200转/分,自转:200~400转/分,混合1~15分钟后,经5~20层筛网筛选,得到20~100目的粘接层材料粉料;

34、(d)将粘接层材料粉料和阻燃增粘层填料按质量比50~100:10~60投入双螺杆挤出机中,挤出机温度150~200℃,转速20~80转/分,进行挤出造粒;再将造好的粘接层颗粒放入流延膜机中制膜,制备0.2~2.0毫米的粘接膜;

35、最后将粘接膜与0.5~5.0毫米聚乙烯板材和/或0.5~5.0毫米钢板以aba、cbc、abc、abcba、cbabc和abcbcba层叠的模式放入成型机中成型,成型机温度150~200℃,预热5~10分钟,加压至压力5~15mpa,加压保温5~10分钟,再于温度20~30℃,压力5~15mpa冷却成型,得到绿色阻燃内饰复合材料;

36、a定义为聚乙烯板材;b定义为本发制备的粘接膜;c定义为钢板。

37、本发明的产品较现有技术相比,可明显提高材料的阻燃性能。同时,本发明材料与其它材料的粘接强度也有大幅提高,并且有害挥发性有机物(voc)和气味符合绿色环保制品要求。

38、有益效果:

39、与现有技术相比,本发明具有以下有益效果:

40、(a)本发明的产品较现有技术相比,无有害voc,并且气味等级达到欧盟标准是一种绿色阻燃复合材料,详细见表2。

41、(b)本发明的产品较现有技术相比,氧指数、阻燃等级和粘接强度均有不同程度提高,详细见表2。

本文地址:https://www.jishuxx.com/zhuanli/20240718/256102.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表