一种增强锅炉水冷壁防腐性能的陶瓷基涂料及其制备方法与流程

- 国知局

- 2024-08-02 17:36:54

本发明涉及防腐陶瓷基涂料,具体是涉及一种增强锅炉水冷壁防腐性能的陶瓷基涂料及其制备方法。

背景技术:

1、高温腐蚀是由碱金属及硫引起的,碱金属的化合物在高温中挥发,遇到水冷壁受热面时,就会凝结在其表面。同时燃料中的硫在燃烧中大部分氧化成so2,一小部分氧化成so3。so3与碱金属的化合物在气态下或在水冷壁管壁上化合成k2so4和na2so4。因熔点很低,当它们附在管壁上时,会把其它飞灰颗粒粘结成为一层较厚的积灰层,其中也有氧化铁,氧化铁会把烟气中的二氧化硫氧化为三氧化硫。在此条件下,碱金属的硫酸盐与氧化铁与so3形成复盐。这种盐的熔点很低,so3浓度较大的情况下,可以在580--590℃就熔化流走,破坏了原来水冷壁的保护膜,使锅炉内壁受到腐蚀。

2、水冷壁是锅炉产生蒸汽的主要蒸发受热面,水冷壁粘结灰渣后,因灰的导热系数小,使热阻增加,使水冷壁受热面传热效果减弱,吸热量减小,造成锅炉蒸发量降低,积灰严重时,会影响和破坏水循环,甚至造成水循环故障,影响锅炉的安全运行。采用耐高温陶瓷表面涂层对锅炉水冷壁管进行耐高温磨蚀防护防积灰结渣是一种有效的防护方法。可以减少积灰结渣,防止腐蚀和磨损,延长锅炉运行周期。增强锅炉水冷壁防腐性能的陶瓷基涂料是一种特殊的陶瓷吸波涂料,用于提高锅炉水冷壁的换热效率和防腐性能,从而达到节能的目的;

3、现有的陶瓷涂料防腐效果有限,无法同时在高温条件下的酸性环境、碱性环境以及耐盐雾性环境中均达到优异的防腐性能,并且抗渗透性有限,从而造成锅炉的使用寿命变短。

技术实现思路

1、为解决上述技术问题,本发明提供了一种增强锅炉水冷壁防腐性能的陶瓷基涂料及其制备方法。

2、本发明的技术方案是:一种增强锅炉水冷壁防腐性能的陶瓷基涂料,其特征在于,按重量份计包括:氨基硅烷偶联剂10~15份、复合陶瓷基料15~30份、消泡剂2.5~5份、分散助剂2.5~4份、环氧煤沥青3~7份、氯磺化聚乙烯橡胶3~7份;

3、所述复合陶瓷基料由a组分、占所述a组分3.5~5wt.%的b组分以及占所述a组分和b组分总量25~35wt.%的混合溶剂组成;所述a组分由硼化钛、镍粉、云母按照质量比为5~7:5~7:2~3组成;所述b组分由碳化硅陶瓷粉、碳纤维、固化剂按照质量比为3~3.8:3.2~4:2.2~2.8组成;混合溶剂由异氰酸酯和正丁醇按照质量比为2~3:1~1.2混匀得到;

4、所述分散助剂由聚丙烯酰胺、腰果壳油和玻璃鳞片按照质量比为0.5~1:0.5~0.7:3~5组成;

5、说明:本发明通过上述成分配成的复合陶瓷涂料能够有效提高陶瓷基料的脆性,从而提升陶瓷涂料的韧性,进一步改善涂料的性能;氨基硅烷偶联剂能够有效增强涂层的附着力,进一步提升陶瓷基涂料在锅炉水冷壁表面的附着性,并且氨基硅烷偶联剂含有的氨基可与环氧树脂中的环氧基发生开环反应形成交联密度更大的涂层,使涂层更加均匀,环氧煤沥青具有优异的耐化学介质侵蚀的性能以及良好的粘结力、机械强度高、韧性好等综合性能,同时呈现出较好的耐酸、耐碱、耐盐雾性能,对陶瓷基涂料性能起到增强的作用,将环氧煤沥青和氯磺化聚乙烯橡胶混合使之固化后形成介于环氧树脂链和橡胶链之间的互穿网状防腐涂层,具有吸水率低、耐水性好、耐微生物侵蚀能力强、抗渗透能力高的特点;

6、分散助剂中的玻璃鳞片在涂料的混合分散成膜过程中能平铺和定向排列,在片与片之间搭接,起到重叠覆盖的屏蔽作用;腰果壳油中的酚羟基等活性基团可以与玻璃鳞片表面的羟基发生氢键作用,从而增强腰果壳油与玻璃鳞片之间的相容性,这种相容性的提高有助于减少玻璃鳞片在涂料中的团聚现象,使其更好地分散在涂料中;此外,腰果壳油中的酚羟基还可以与异氰酸酯发生加成反应,从而进一步提高玻璃鳞片与涂料之间的结合力,这种结合力的增强可以使玻璃鳞片在涂料中形成更加稳定的分散体系,防止其在涂料干燥或使用过程中发生沉降或上浮现象。

7、进一步地,所述复合陶瓷基料的制备方法为:

8、依次称取硼化钛、镍粉、云母并加入搅拌机中,在搅拌速度为500~700r/min的条件下搅拌10~15min,然后加入1/3~1/2量的混合溶剂以及固化剂并提速至1000~1200r/min,搅拌均匀得到第一基料;

9、准备碳化硅陶瓷粉以及剩余的混合溶剂在第一温度条件下混合并在300~500r/min的速率下搅拌5~10min,然后加入碳纤维,并调节温度至第二温度,继续在600~800r/min的速率下搅拌10~15min,最后调节温度至第三温度继续搅拌2~4min并用丝绢过滤,得到第二基料;其中,第一温度为85~100℃,第二温度为第一温度的15~30%,第三温度为55~65℃;

10、将第一基料和第二基料混合并搅拌均匀,并用酒精湿球法研磨8~10h,最后在55~65℃下烘干,得到复合陶瓷基料,备用;其中,所述酒精湿球法研磨过程中的相对湿度保持在40~45rh%;

11、说明:碳纤维具有强度高、模量高、耐高温、抗氧化、抗腐蚀、抗辐射、导电导热、性能稳定等特点,采用碳纤维对碳化硅陶瓷粉的脆性能够起到有效提高韧性的目的,第二基料通过先在高温条件下对碳化硅陶瓷粉和剩余混合溶剂的混合能够有效提升混合效率,然后加入碳纤维后调节温度为第二温度可以避免碳纤维在温度过高的情况下发生热稳定性的下降,影响到碳纤维的效用,最后升温至第三温度再进行搅拌能够进一步混合第二基料;通过对酒精湿球法的相对湿度限定能够避免碳纤维和碳化硅陶瓷粉发生湿氧化或起火的问题,进而改善陶瓷基涂料的稳定性。

12、更进一步地,所述固化剂由酚醛胺、纳米al2o3颗粒以及聚苯二胺按照0.5~0.7:1~1.5:0.3~0.5组成;

13、说明:上述配比得到的固化剂能够充分利用纳米三氧化二铝增强固化剂的硬度、耐磨性和耐热性以及酚醛胺和聚苯二胺复合以提高固化剂的粘附力、柔韧性和耐化学腐蚀性。

14、进一步地,所述分散助剂的制备方法,包括以下步骤:

15、取聚丙烯酰胺和1/4~1/3的腰果壳油加入反应釜中,调节反应釜温度为85~95℃、压强为0.25~0.45mpa,超声分散处理15~20min倒出得到分散液;降低反应釜温度至55~65℃,压强不变,然后将所述玻璃鳞片添加至反应釜中,向反应釜中加入剩余量的腰果壳油并在100~110r/min的速率下混合25~30min,得到分散载体;提升反应釜温度至80~90℃,然后将分散液以60~80ml/min的添加速率加入至分散载体中,混匀得到分散助剂。

16、说明:腰果壳油是一种天然植物油,具有一定的粘性和润滑性,将玻璃鳞片先与腰果壳油混合,可以使鳞片更好地浸润和分散在油中,形成一个均匀的混合物。这样做有助于后续与聚丙烯酰胺的混合,减少因不相容而产生的相分离或沉淀现象。同时将玻璃鳞片先与腰果壳油混合可以得到一个较为稳定的中间产物,这样在后续与聚丙烯酰胺混合时,可以更加简便和快速地完成混合过程,减少操作难度和时间。降低温度后加入大量的腰果壳油能够使得腰果壳油的粘度增加,有利于与玻璃鳞片更好地混合和浸润。同时,低温下混合还可以减少因高温引起的挥发和气泡产生,使涂料更加均匀和稳定;避免腰果壳油高温下容易发生氧化反应,导致油质变差,影响涂料的性能。在低温下混合可以减缓腰果壳油的氧化速度,保持其优良的性能。

17、进一步地,所述超声分散处理的参数为:超声频率为25~35khz,超声强度为200~300w;

18、说明:上述参数下超声处理能够使得聚丙烯酰胺和少量的腰果壳油充分混合,从而起到更佳的分散效果。

19、进一步地,所述镍粉的形状为片状或球形,且所述镍粉的粒径为500~5000目;

20、说明:上述设置的镍粉有效增大了粉末的表面积,这有助于与其他组分更好地接触和混合,从而提高混合均匀性;较大的镍粉粒径可能导致混合物在储存过程中发生沉降或分层现象,从而降低混合物的稳定性。

21、本发明还提供了一种增强锅炉水冷壁防腐性能的陶瓷基涂料的制备方法,基于上述的一种增强锅炉水冷壁防腐性能的陶瓷基涂料,包括以下步骤:

22、s1、混料m的制备

23、将复合陶瓷基料与1/3~1/2的氨基硅烷偶联剂加入至高速分散机中,在温度为35~45℃下超声分散8~12min,然后加入分散助剂,并在55~65℃下继续超声分散50~70min至混合均匀,最后在转速为1500~2000r/min、时间为25~65min/次下离心处理2~3次,静置2~3h得到混料m;

24、s2、混料n的制备

25、将环氧煤沥青、氯磺化聚乙烯橡胶以及余量的氨基硅烷偶联剂加入在容器中,并在300~500r/min的转速下搅拌混合30~50min,得到混料n;

26、s3、固化冷却

27、将混料m经过分散、研磨至粒径达30~40μm,然后将混料n在混料m表面进行喷淋固化,自然冷却至室温即得增强锅炉水冷壁防腐性能的陶瓷基涂料;其中,所述喷淋固化的喷淋速率为45~75ml/min,固化温度为70~150℃,固化时间为2~2.5h。

28、进一步地,步骤s3中,所述分散、研磨的方式为:先用高速搅拌分散机在1000~1500r/min的速率下分散处理25~40min,然后在球磨机中研磨2.5~3.5h;

29、说明:上述参数下的分散研磨更利于混料m和混料n的混合,从而改善陶瓷基涂料的性能。

30、进一步地,步骤s3中,所述喷淋固化采用逐层喷淋固化,所述逐层喷淋固化的方法分为以下三个阶段:

31、阶段一:混料n的初始喷淋速率为45ml/min,然后喷淋速率以3ml/min升至65~75ml/min,喷淋过程中固化温度保持在75℃;

32、阶段二:当混料n的喷淋速率达到65~75ml/min,此时调整喷淋速率按照5ml/min降至50~55ml/min,该阶段固化温度以5℃/min的升温速率提升至110℃;

33、阶段三:当混料n的喷淋速率达到50~55ml/min,此时调整喷淋速率按照8ml/min降至0ml/min,该阶段固化温度以10℃/min的升温速率提升至130~150℃,并保持该温度至固化完成;

34、说明:采用逐层固化法依次对混料m表面喷淋混料n并进行固化处理比直接将混料m和混料n混合后共固化具有更低的孔隙率、更强的屏蔽效果和更好的综合性能。

35、本发明的有益效果是:

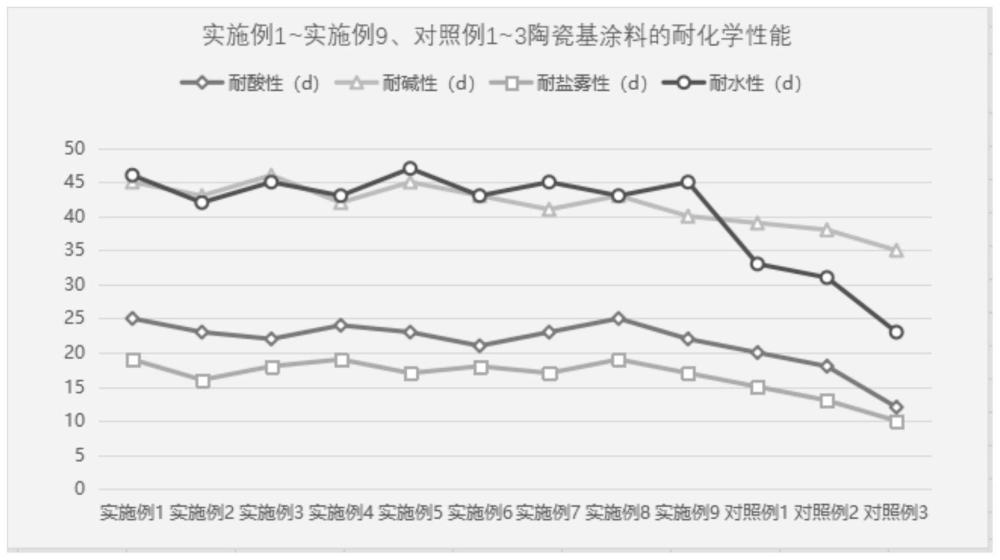

36、(1)本发明配成的复合陶瓷涂料具有优异的耐化学介质侵蚀的性能以及良好的粘结力、机械强度高、韧性好等综合性能,同时在高温下呈现出较好的耐酸、耐碱、耐盐雾性能。

37、(2)本发明制备得到的分散助剂和复合陶瓷基料配合使用相较于现有技术的分散助剂能够有效改善涂料在干燥或使用过程中的沉降或上浮现象,利用玻璃鳞片在涂料的混合分散成膜过程中能平铺和定向排列,在片与片之间搭接,起到重叠覆盖的屏蔽作用实现分散过程中阻止水蒸汽和化学溶剂对基底物质的侵蚀,进一步地提高涂层的耐化学性。

本文地址:https://www.jishuxx.com/zhuanli/20240718/256435.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表