一种低VOC水性铝浆涂料的制备方法与流程

- 国知局

- 2024-08-02 17:37:30

本发明涉及水性铝浆涂料,具体涉及一种低voc水性铝浆涂料的制备方法。

背景技术:

1、水性铝浆主要是通过溶胶凝胶技术,在醇醚类溶剂里包覆层纳米二氧化硅,从而实现铝浆在水性漆中的应用。随着环保要求的提高,醇醚类溶剂依然受voc的限制,因此最理想的溶剂是水;

2、德国爱卡公司通过溶胶-凝胶反应用硅氧烷对铝颜料进行包覆,然后再用硅烷偶联剂进一步处理,使铝颜料获得良好的稳定性,主要代表产品为hydrolan系列,其产品主要溶剂是异丙醇;日本东洋水性处理系列铝浆通过对铝片表面包覆一层致密的二氧化硅包覆层,使铝片与水性涂料中的水完全隔绝,阻止了铝与水发生化学反应,杜绝了气体的产生,主要产品为emr系列,其产品主要溶剂为pm(丙二醇甲醚);cn200610136752公开的水溶液中球形金属铝粉片状化方法中,提出在水溶液中研磨球形金属铝粉,从而得到分散性好、金属感强、环保型的水性铝银浆,但其安全性太低,不适合工业批量生产;

3、目前现有技术主要是用油性铝浆在醇醚类溶剂中通过溶胶凝胶技术实现铝浆水性化的过程,其主要溶剂一般都是醇醚类溶剂,由于一般水性铝浆不挥发物含量只有60%左右,voc含量相对还是较高,难于满足环保要求相对较高的行业需求;以水为溶剂直接进行球磨虽然能满足低voc的需求,但是安全性太低,不宜批量生产;而对于现有水性铝浆在涂料中使用容易导致原料界面性差,产品的光泽性差,以及产品的附着力和机械强度性能很难协调改进,同时产品的耐酸腐稳定性差,限制了产品使用效率。

技术实现思路

1、针对现有技术的缺陷,本发明的目的是提供一种低voc水性铝浆涂料的制备方法,以解决上述背景技术中提出的问题。

2、本发明解决技术问题采用如下技术方案:

3、本发明提供了一种低voc水性铝浆涂料的制备方法,包括以下步骤:

4、步骤一:水性铝浆的制备:

5、步骤二:称取10-15重量份的丙烯酸乳液、4-7份水性铝浆、1-3份硅烷偶联剂kh560、2-4份聚乙二醇、4-7份晶须协调剂、1-3份羟基丙基甲基纤维素、2-5份改性高岭土剂和20份水;

6、步骤三:将晶须协调剂、改性高岭土剂和水、硅烷偶联剂kh560先一级搅拌处理;

7、步骤四:向步骤三的产物再加入丙烯酸乳液、水性铝浆、聚乙二醇和羟基丙基甲基纤维素二级搅拌处理,搅拌结束,得到本发明的低voc水性铝浆涂料。

8、优选地,所述一级搅拌处理的搅拌转速为450-500r/min,搅拌时间为20-30min;二级搅拌处理的搅拌转速为300-350r/min,搅拌时间为1-2h。

9、优选地,所述水性铝浆的制备方法为:

10、在搅拌罐里按油性铝浆:溶剂=1:2-1:4进行投料,将物料温度升至40-50℃,同时加入1%-5%的分散剂,搅拌时间2-4h,进行压滤,得到清洗过的铝浆;

11、将清洗过的铝浆置于包覆罐中,加入3-5倍滤饼质量的蒸馏水,加入1%-5%的乳化剂,hlb值在10-14,升温至40℃,加入0.2-0.5倍滤饼质量的硅铝溶胶,加入的硅铝溶胶粒度为20-50nm,搅拌0.5-1h,滴加2%-8%铝浆质量份的电解质溶液,滴加时间为0.5-1h,恒温2h,继续升温至60℃,恒温4-6h后压滤,得到纳米二氧化硅包覆的铝浆;

12、将纳米二氧化硅包覆的铝浆继续置于包覆罐中,加入2-3倍蒸馏水,升温至60-70℃,加入已经同等温度预分散好的水溶性高分子有机化合物,添加量铝浆质量份的5%-15%,搅拌2-4h后,迅速冷却至常温,压滤得到二氧化硅为核、高分子有机物为囊的双层包覆铝浆;

13、将双层包覆铝浆置于可以调节转速的捏合机中,加入2%-5%的分散剂,调节转速20-40r/min,捏合时间25-50分钟,调整铝浆不挥发物含量为55%-65%,即可得到水性铝浆。

14、优选地,所述溶剂为乙醇、异丙醇、正丙醇、丙二醇甲醚、乙二醇单丁醚中的一种或几种,所用分散剂选用磷酸酯分散剂,其中为byk190、byk192中的一种;所述乳化剂为月桂酸聚氧乙烯醚;

15、电解质溶液为nh4cl、naalo2、ch3coona中的一种或几种;

16、所述水溶性高分子有机化合物为聚丙烯酰胺、聚乙烯醇、聚乙烯吡咯烷酮、聚乙二醇中的一种或几种。

17、优选地,所述晶须协调剂的制备方法为:

18、s01:将碳化硅晶须先于足量的质量分数2%的盐酸溶液中混匀充分,然后水性、干燥,将干燥的碳化硅晶须浸入到足量的质量分数5%的氯化镧溶液中混匀,然后抽滤、干燥;

19、s02:将4-7份干燥的碳化硅晶须、1-3份尿素、2-5份纳米硅溶胶和4-7份柠檬酸钠溶液共混球磨处理,球磨充分,得到球磨浆料;

20、s03:将2-5份质量分数10%的木质素磺酸钠溶液、1-3份羟基磷灰石共混充分得到木质素磺酸钠液;

21、将球磨浆料再置于3-5倍的木质素磺酸钠液中搅拌处理,最后水性、干燥,得到晶须协调剂。

22、优选地,所述柠檬酸钠溶液的质量分数为12-15%。

23、优选地,所述共混球磨处理的球磨转速为1000r/min,球磨2h;所述搅拌处理的搅拌温度为48-52℃,搅拌时间为1-2h,搅拌转速为450-500r/min。

24、优选地,所述改性高岭土剂的制备方法为:

25、s101:将高岭土先以1-3℃/min的速率升温至130-140℃,保温5min,随后再以2-5℃/min的速率升温至220℃,继续保温2min,最后空冷至室温;

26、s102:将3-5份空冷至室温的高岭土、4-7份硝酸钇溶液、1-3份硬脂酸和2-4份十二烷基苯磺酸钠共混充分,最后抽滤、干燥,得到改性高岭土剂。

27、优选地,所述硝酸钇溶液的质量分数为2-5%。

28、优选地,所述共混充分的转速为1000-1500r/min,共混时间为1-2h。

29、与现有技术相比,本发明具有如下的有益效果:

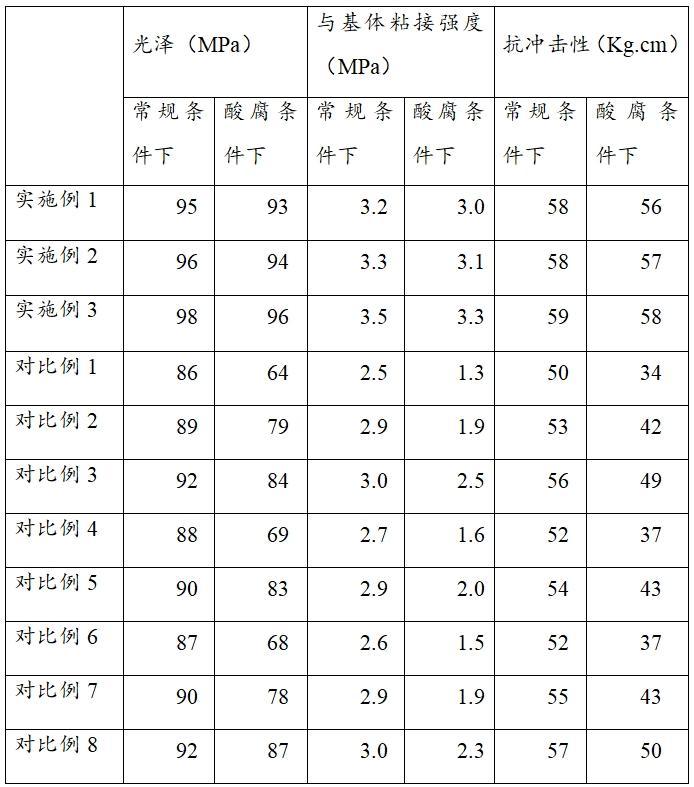

30、本发明可以实现以水做溶剂,同时生产的水性铝浆金属感强,储存稳定性好,符合低voc行业的需求;技术实施方案是在醇醚类溶剂中清洗,其余均在水中进行,所得产品中溶剂基本是水,醇醚类溶剂含量相当低,满足了低voc水性铝浆的要求,同时将制备的水性铝浆分散性好,金属感强,稳定性好,同时水性铝浆涂料采用丙烯酸乳液配合硅烷偶联剂kh560、聚乙二醇等原料,通过加入晶须协调剂、改性高岭土剂相互协配,共同协效,产品的光泽性性能优异,以及产品的附着力和机械强度性能协调改进,同时产品的耐酸腐稳定性效果显著;晶须协调剂采用晶须经过盐酸溶液、氯化镧溶液连续处理,优化晶须的活性效能,便于原料更好的与s02、s03步骤工艺之间原料更好的协配,从而晶须结构体系配合羟基磷灰石分布体系中,增强产品与基体接触面积,增强粘接性能,以及优化产品的光泽性,同时改进原料界面性效果,从而到达产品的性能协调改进效率;以高岭土先以1-3℃/min的速率升温至130-140℃,保温5min,随后再以2-5℃/min的速率升温至220℃,继续保温2min,优化高岭土的片层层间距,提高高岭土片层层间距穿插效果,优化产品稳定性,同时再经过硬脂酸和十二烷基苯磺酸钠、硝酸钇溶液原料之间的协调改进,通过原料之间相互协配,共同改进,改性高岭土剂与晶须协调剂之间协效效果进一步的增强,产品的性能得到进一步的改进;

本文地址:https://www.jishuxx.com/zhuanli/20240718/256488.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表