一种多层压纹预涂膜及其制备方法与流程

- 国知局

- 2024-08-02 17:38:03

本发明涉及预涂膜领域,具体涉及一种多层压纹预涂膜及其制备方法。

背景技术:

1、目前市面上绝大多数预涂膜是由基材层和胶层构成,基材通常为聚酯薄膜和双向拉伸聚丙烯薄膜,双向拉伸聚丙烯薄膜具有透明度高、光亮度好、无毒无味、耐水、耐热、价廉、质地柔软等特点,是覆膜工艺中较理想的材料,从材料成本和加工工艺的角度考虑,目前绝大部分预涂膜基材采用双向拉伸聚丙烯薄膜,而胶层通常选择以乙烯-醋酸乙烯热熔胶作为原料。

2、由于双向拉伸聚丙烯薄膜的非极性结晶结构,导致其制品的表面能较差,进而导致其与乙烯-醋酸乙烯共聚物的相容性较差,所以在生产预涂膜时,通常选择在双向拉伸聚丙烯薄膜上涂布一层底涂剂来改善薄膜和乙烯-醋酸乙烯共聚物的相容性,提高挤出涂覆后胶层的剥离强度,但是在生产过程中,极易出现底涂层烘干不完全的问题,进而导致预涂膜出现气泡以及脱落等问题,从而影响预涂膜的使用;在预涂膜涂覆纸张时,由于纸张表面油墨的存在,使得预涂膜与纸张的粘黏性变弱,在长期使用过程中极易出现脱落情况,无法较好地满足预涂膜的使用需求。

技术实现思路

1、为了解决上述问题,本发明的目的在于提供一种多层压纹预涂膜及其制备方法。

2、本发明的目的可以通过以下技术方案实现:一种多层压纹预涂膜,由上至下依次为外表层、聚丙烯层以及热熔胶层,其中外表层厚度为2-5μm,聚丙烯层厚度为12-20μm,热熔胶层厚度为15-22μm,所述外表层包括如下重量份原料:8-10份聚丙烯树脂和0.5-0.8份抗粘连剂,所述聚丙烯层包括如下重量份原料:30-40份聚丙烯树脂和3-4份表面改性剂,所述热熔胶层包括如下重量份原料:8-10份乙烯-醋酸乙烯共聚物、2-3份增强填料和1-2份石蜡;

3、一种多层压纹预涂膜通过如下步骤制得:s1:将抗粘黏层和聚丙烯层原料分别加入至两台挤出机中熔融,并使用双层结构的模头,以外表层在上聚丙烯层在下的结构共同挤出,压纹,冷却并双向拉伸,制得预涂膜基材;

4、s2:将热熔胶层原料加入至挤出机中熔融,并通过啮合辊挤压结合于预涂膜基材中聚丙烯层的外表面,冷却,烘干,修边收卷,制得一种多层压纹预涂膜;

5、所述表面改性剂通过如下步骤制得:

6、步骤a1:将异丙醇、硫代甘油、1-乙烯基-2-吡咯烷酮和偶氮二异丁腈混合,在氮气保护,搅拌速率为80-90rpm,温度为80℃条件下,反应24h,旋蒸,洗涤,烘干,制得端羟基聚乙烯吡咯烷酮,将端羟基聚乙烯吡咯烷酮、丙烯酸和浓硫酸混合,在搅拌速率为50-60rpm,温度为60-70℃条件下,反应6-8h,制得改性聚乙烯吡咯烷酮,浓硫酸质量分数为98%,异丙醇、硫代甘油、1-乙烯基-2-吡咯烷酮、偶氮二异丁腈、丙烯酸和浓硫酸用量比为600-700ml:1-1.5g:0.2-0.25mol:0.2-0.3g:0.01mol:1ml;

7、反应过程中,以偶氮二异丁腈作为引发剂,以硫代甘油为链转移剂,同时由于异丙醇含有活泼氢,其同时作为溶剂和反应物,参与到1-乙烯基-2-吡咯烷酮的自由基聚合过程中,制得端羟基聚乙烯吡咯烷酮,其端羟基再与丙烯酸反应,制得端双键的改性聚乙烯吡咯烷酮;

8、步骤a2:将含氢硅油、改性聚乙烯吡咯烷酮和烯丙醇缩水甘油醚混合,在搅拌速率为100-120rpm,温度为90℃条件下,搅拌并加入卡斯特催化剂,反应10-12h,过滤,制得改性硅油,含氢硅油、改性聚乙烯吡咯烷酮、烯丙醇缩水甘油醚、卡斯特催化剂用量比为40-50g:25-30g:2-3g:1.5g;

9、反应过程中,在卡斯特催化剂的作用下,改性聚乙烯吡咯烷酮和烯丙醇缩水甘油醚与含氢硅油发生硅氢加成反应,制得含环氧基且侧链为改性聚乙烯吡咯烷酮的改性硅油;

10、步骤a3:将聚丙烯和浓硝酸混合,在搅拌速率为150-180rpm,温度为100℃条件下,反应14-16h,洗涤,烘干,制得端羧基聚丙烯,将端羧基聚丙烯、四丁基溴化铵和二甲苯混合,在氮气保护,搅拌速率为150-180rpm,温度为100℃条件下,搅拌并加入改性硅油,反应10-12h,过滤,洗涤,烘干,制得表面改性剂,浓硝酸质量分数为70%,聚丙烯、浓硝酸、四丁基溴化铵、二甲苯和改性硅油用量比为20-25g:100-120ml:1.5-2g:400-500ml:40-45g;

11、反应过程中,通过浓硝酸氧化降解聚丙烯,制得端羧基聚丙烯,在催化剂四丁基溴化铵的作用下,端羧基聚丙烯中羧基与改性硅油中环氧基反应,制得表面改性剂;

12、所述增强填料通过如下步骤制得:

13、步骤b1:将n-十二烷基-n,n-双(2-羟基乙基)苯甲基氯化铵和去离子水混合,加入盐酸溶液调节ph至4.0,在搅拌速率为400-500rpm,温度为80℃条件下,搅拌并加入钠基蒙脱土,反应3-4h,过滤,洗涤,干燥,制得前驱体,将前驱体、丙酮和异佛尔酮二异氰酸酯混合,在搅拌速率为150-200rpm,温度为80℃条件下,反应4-6h,过滤,洗涤,干燥,制得改性蒙脱土,盐酸溶液摩尔浓度为0.1mol/l,n-十二烷基-n,n-双(2-羟基乙基)苯甲基氯化铵、去离子水、钠基蒙脱土、丙酮和异佛尔酮二异氰酸酯用量比为2-2.5g:200-300ml:4g:120-150ml:1-1.2g;

14、反应过程中,通过阳离子交换插层法将n-十二烷基-n,n-双(2-羟基乙基)苯甲基氯化铵插入钠基蒙脱土片层间,制得含羟基蒙脱土前驱体,再加入异佛尔酮二异氰酸酯,其异氰酸酯基团与插入的n-十二烷基-n,n-双(2-羟基乙基)苯甲基氯化铵中羟基反应,生成氨基甲酸酯基团,制得含异氰酸酯基团的改性蒙脱土;

15、步骤b2:将马来酸酐和磷酸混合,在搅拌速率为140-160rpm,温度为180℃条件下,搅拌并加入双戊烯,反应2-3h,再加入氢氧化钙,继续反应10-15min,旋蒸,制得萜烯马来酸酐加合物,将萜烯马来酸酐加合物、二甘醇和氧化锌混合,在搅拌速率为140-160rpm,温度为170-180℃条件下,反应8-10h,制得改性聚萜烯,磷酸质量分数为85%,马来酸酐、磷酸、双戊烯、氢氧化钙、二甘醇和氧化锌用量比为0.4-0.5molg:1.5ml:0.4mol:0.8-1g:1mol:3-4g;

16、反应过程中,双戊烯在高温条件下被催化异构,形成共轭双键结构,再与马来酸酐中双键发生diels-alder反应,形成六元环状结构,制得萜烯马来酸酐加合物,其马来酸酐基团开环并与二甘醇发生酯化反应,制得端羟基的改性聚萜烯;

17、步骤b3:将改性蒙脱土、改性聚萜烯和丙酮混合,在搅拌速率为200-300rpm,温度为60-70℃条件下,反应4-6h,洗涤,干燥,制得增强填料,改性蒙脱土、改性聚萜烯和丙酮用量比为4-5g:2-3g:100-120ml;

18、反应过程中,改性蒙脱土中异氰酸酯基与改性聚萜烯中羟基反应,生成氨基甲酸酯基团,制得增强填料;

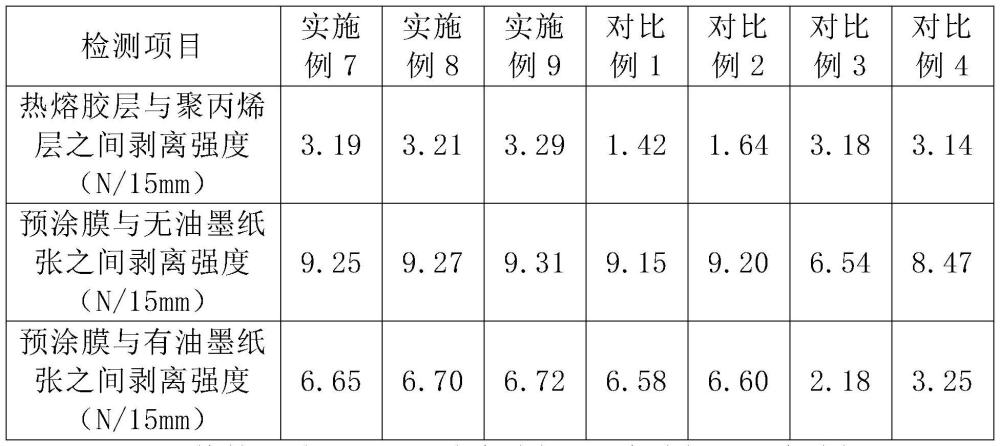

19、本发明的有益效果:本发明公开了一种多层压纹预涂膜及其制备方法,通过在双向拉伸聚丙烯层中加入表面改性剂,改变了双向拉伸聚丙烯的表面极性,从而使其能与热熔胶层较好地黏合,进而改善了预涂膜的粘黏性能,而在热熔胶层加入增强填料,使其能有效地与覆盖油墨的纸张黏合,从而保证预涂膜的使用寿命;以1-乙烯基-2-吡咯烷酮聚合再与丙烯酸反应制得改性聚乙烯吡咯烷酮,改性聚乙烯吡咯烷酮和烯丙醇缩水甘油醚与含氢硅油反应制得改性硅油,改性硅油再与端羧基聚丙烯反应制得嵌段共聚物表面活性剂,在表面活性剂与聚丙烯熔融混合的过程中,利用硅油链段的表面活性,引导其侧链改性聚乙烯吡咯烷酮迁移于聚丙烯薄膜表面,改善了聚乙烯吡咯烷酮在薄膜中的分布,而由于聚乙烯吡咯烷酮中含有极性的吡咯烷酮基团,进而改变了聚丙烯层的表面极性,使其能较好地与热熔胶层粘黏,而表面活性剂中的聚丙烯链段的存在,则是保证了表面活性剂与聚丙烯层之间的相容性,进而减少因表面活性剂的加入导致的聚丙烯层的性能下降;增强填料是以蒙脱土为基体,通过插层法改变蒙脱土层间距并异氰酸酯功能化,其再与含羟基的改性聚萜烯反应,制得增强填料,将增强填料加入热熔胶基材中,在热熔胶熔融涂覆再冷却过程中,由于改性蒙脱土的特殊的片状结构,会使增强填料跟随乙烯-醋酸乙烯共聚物长链运动,使得增强填料在熔融涂覆时均匀分散于热熔胶层中,冷却后其可以限制聚合物分子链的运动,从而改善其剪切强度,并且还可以改善乙烯-醋酸乙烯共聚物的耐高温性能,保证其不会因熔融的高温导致氧化分解,粘黏性能不发生变化,同时由于增强填料中还存在改性聚萜烯链段,使得改性聚萜烯也在熔融涂覆时均匀分散于热熔胶层中,进而充分地发挥聚萜烯的增黏性能,保证了预涂膜的粘黏性能,同时由于增强填料中还存在氨基甲酸酯基团,在预涂膜覆膜在油墨纸张基材后,氨基甲酸酯结构可以与纸张植物纤维之间架桥,将氢键结合转化为化学键结合,使得预涂膜与油墨纸张基材之间的结合力增强,进而改善热熔胶层的粘黏性能。

本文地址:https://www.jishuxx.com/zhuanli/20240718/256563.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。