一种基于硼掺杂聚硅氮烷树脂的耐高温涂料及其制备方法

- 国知局

- 2024-08-02 17:38:23

本发明涉及涂料,具体涉及一种基于硼掺杂聚硅氮烷树脂的耐高温涂料及其制备方法。

背景技术:

1、循环流化床燃烧技术是近年来迅速发展起来的一种洁净燃烧技术。该技术具有煤种适应性强、燃烧效率高、污染物排放低和负荷调节性能好等优点,是国内目前大力推广应用的炉型。但是,由于炉内有各种床料及循环物料,煤在物化状态下低温循环燃烧,会造成烟气中含有大量的床灰颗粒,这些灰粒高速冲刷水冷壁管、对流受热面等关键部位,使其壁面受到剧烈磨损,发生局部的严重破坏,甚至还会导致爆管停炉事故。究其原因,由于燃料中的灰分、水分以及硫分的存在,使得锅炉各个受热面的工作条件变得恶劣起来。并且,我国的锅炉燃料煤品质还有待提高,因为煤中含有灰分,煤粉炉燃烧完成后,这些灰分最终都要排放出锅炉本体,其中绝大部分是经过尾部受热面后到达除尘器的。由于此时的烟气中含有灰粒和未完全燃烧的煤粉颗粒的高速烟气流经锅炉受热面管屏时,粒子的每次撞击都会将管壁上的金属屑剥离下来,从而使受热面管屏的管壁逐渐减薄,对该部分的受热面造成较大的磨削,这就是床灰冲刷。

2、因此,在设计耐高温涂料时需考虑涂料的机械性能、耐热性能和高温前后防腐等性能要求。目前,主要使用的耐高温涂料主要以有机硅涂料为主,但随着工作温度的提高,在700~800℃时,有机硅树脂发生碳化分解,涂层性能随着使用时间的延长而下降。尤其在900℃以上的特种场合,单纯的有机硅耐高温涂料易冒烟,产生有毒有害气体,严重污染环境和危害工人的身体健康。对于这种超高温的耐火材料,大部分采用的金属氧化物或者陶瓷粉末材料,但是这些材料通常需要比较特殊的喷涂设备如等离子体喷涂,电弧喷涂,火焰喷涂等等,施工成本高,施工较为复杂。因此发展一种新型简易施工耐高温涂料势在必行,目前国外已逐步使用无机耐高温涂料进行防护。

3、尽管在600℃以上的工作环境中,无机树脂(硅溶胶,硅酸盐等)耐热性表现较为优越,然而,无机树脂普遍存在柔韧性差或者附着力差的问题,当作为金属器件涂层时由于热膨胀系数的差异极易导致涂层开裂和剥落,应用范围受到限制。而聚硅氧烷树脂由于其优异的柔韧性和简便的室温固化方式成为目前主流的耐高温基础树脂,但是,传统的聚硅氧烷有机硅树脂由于-si-o-键能不够,一般在500℃就大量分解,进而失去防护作用,因此开发一种可耐受超高温度(≥800℃)的新型基础树脂是十分重要的。

4、聚硅氮烷(psz)主要由si-n, si-h和n-h键组成。在较低温度下便可以发生水解、溶解性好、氧化,转化成致密的sion结构,可承受1500℃的高温,因此聚硅氮烷制得的涂层具有透明性高、介电性能优异、硬度高以及优异的耐候性、耐高低温、自清洁等特点,在微电、高档印刷品、包装、建筑、塑料表面增硬等方面具有重要的应用。但是,聚硅氮烷也有其缺陷,聚硅氮烷由于成环倾向非常强,导致市售聚硅氮烷分子量偏低,并且市售聚硅氮烷缺乏有效的室温固化手段,通常需要长时间高温固化(固化温度大于180℃,固化时间大于1h);不仅如此,聚硅氮烷分子量低也导致固化后树脂脆性较大,一旦在高温环境下受热膨胀,将容易引起开裂,因此现有的聚硅氮烷树脂难以用于大规模涂装耐高温场合。

技术实现思路

1、针对现有技术的不足,本发明旨在解决现有技术中聚硅氮烷分子量低导致固化后树脂脆性较大,一旦在高温环境下受热膨胀,将容易引起开裂的技术问题。

2、为了实现上述目的,本发明的方案是提供一种基于硼掺杂聚硅氮烷树脂的耐高温涂料,包括硼掺杂聚硅氮烷树脂以及无机填料,所述硼掺杂聚硅氮烷树脂与所述无机填料的质量比为:(10~50):100,所述硼掺杂聚硅氮烷树脂包括以下原料:氯硅烷、氯硼烷单体、溶剂以及氨气,各原料重量百分比之和等于100%。

3、作为本发明的进一步方案,所述氯硅烷为甲基氢二氯硅烷、二甲基二氯硅烷、乙烯基甲基二氯硅烷、甲基三氯硅烷、乙烯基三氯硅烷中的一种或多种。

4、作为本发明的进一步方案,所述氯硼烷单体为甲基二氯化硼、苯基二氯化硼、三氯化硼中的一种或多种。

5、作为本发明的进一步方案,所述溶剂为甲苯、四氢呋喃、正己烷中的一种或多种。

6、作为本发明的进一步方案,所述无机填料为六方氮化硼、高铝水泥、氧化铬中的一种或多种。

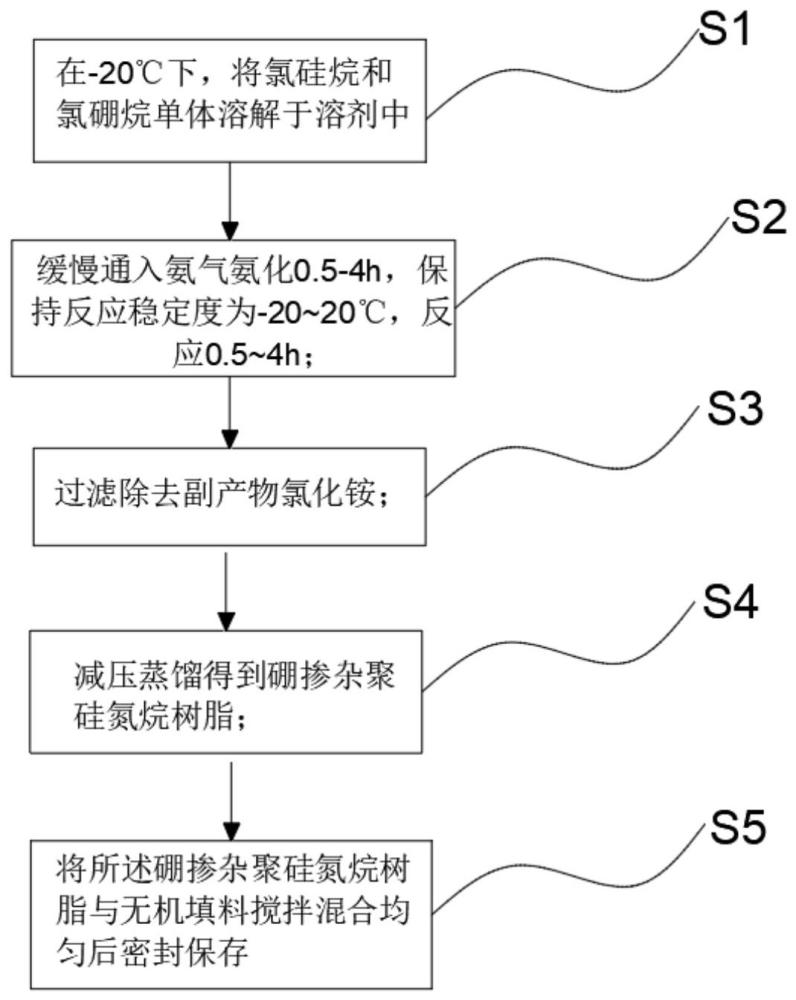

7、本发明还提供了一种制备基于硼掺杂聚硅氮烷树脂的耐高温涂料的方法,所述方法包括如下步骤:

8、步骤s1:在-20℃下,将氯硅烷和氯硼烷单体溶解于溶剂中;

9、步骤s2:缓慢通入氨气氨化0.5-4h,保持反应稳定度为-20~20℃,反应0.5~4h;

10、步骤s3:过滤除去副产物氯化铵;

11、步骤s4:减压蒸馏得到硼掺杂聚硅氮烷树脂;

12、步骤s5:将所述硼掺杂聚硅氮烷树脂与无机填料搅拌混合均匀后密封保存,得到基于硼掺杂聚硅氮烷树脂的耐高温涂料。

13、作为本发明的进一步方案,步骤s2中,氨气流量为0.5-5m³/h。

14、本发明与现有技术相比,有以下优点:

15、本发明的方法,通过将硼元素引入聚硅氮烷大分子主链使得本发明的硼掺杂聚硅氮烷树脂最终形成si,b,o,n四元杂化结构,主链更长,键能更强。其次,ch=ch2以及si-nh2可提供额外的交联点,从而提升了树脂结构在高温条件下的致密程度和耐腐蚀性。最后,在加入b后,b可与硅氮烷中的n形成b-n健,形成类似“氮化硼”的晶型,大大降低了si-n键的占比,这个过程改善了聚硅氮烷在陶瓷化过程中容易出现的si-n键断裂出现nh3的缺陷。需要说明的是,在含氮聚合物中也只有聚硅氮烷可以通过这种形式与b元素反应。

技术特征:1.一种基于硼掺杂聚硅氮烷树脂的耐高温涂料,其特征在于,包括硼掺杂聚硅氮烷树脂以及无机填料,所述硼掺杂聚硅氮烷树脂与所述无机填料的质量比为:(10~50):100,所述硼掺杂聚硅氮烷树脂包括以下原料:氯硅烷、氯硼烷单体、溶剂以及氨气,各原料重量百分比之和等于100%。

2.根据权利要求1中所述的基于硼掺杂聚硅氮烷树脂的耐高温涂料,其特征在于,所述氯硅烷为甲基氢二氯硅烷、二甲基二氯硅烷、乙烯基甲基二氯硅烷、甲基三氯硅烷、乙烯基三氯硅烷中的一种或多种。

3.根据权利要求1中所述的基于硼掺杂聚硅氮烷树脂的耐高温涂料,其特征在于,所述氯硼烷单体为甲基二氯化硼、苯基二氯化硼、三氯化硼中的一种或多种。

4.根据权利要求1中所述的基于硼掺杂聚硅氮烷树脂的耐高温涂料,其特征在于,所述溶剂为甲苯、四氢呋喃、正己烷中的一种或多种。

5.根据权利要求1中所述的基于硼掺杂聚硅氮烷树脂的耐高温涂料,其特征在于,所述无机填料为六方氮化硼、高铝水泥、氧化铬中的一种或多种。

6.一种制备如权利要求1所述的基于硼掺杂聚硅氮烷树脂的耐高温涂料的方法,其特征在于,包括如下步骤:

7.根据权利要求6中所述的方法,其特征在于,步骤s2中,氨气流量为0.5-5m³/h。

技术总结本发明公开了一种基于硼掺杂聚硅氮烷树脂的耐高温涂料,包括硼掺杂聚硅氮烷树脂以及无机填料。其制备方法如下:步骤S1:在‑20℃下,将氯硅烷和氯硼烷单体溶解于溶剂中;步骤S2:缓慢通入氨气氨化0.5‑4h,保持反应稳定度为‑20~20℃,反应0.5~4h;步骤S3:过滤除去副产物氯化铵;步骤S4:减压蒸馏得到硼掺杂聚硅氮烷树脂;步骤S5:将所述硼掺杂聚硅氮烷树脂与无机填料搅拌混合均匀后密封保存,得到基于硼掺杂聚硅氮烷树脂的耐高温涂料。本发明的方法,通过B增强聚硅氮烷的耐高温性能,并通过官能团调控引入可室温固化的交联点,形成Si,B,O,N四元杂化结构的硼掺杂聚硅氮烷树脂,进而起到了将聚硅氮烷的耐高温特点和室温固化特点结合起来的效果。技术研发人员:彭文屹,熊剑,闵欣,周永强,刘郅澄,邓志伟,邓晓华,章爱生,吴昊,刘烨受保护的技术使用者:南昌大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240718/256593.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。