一种磷酸盐基干膜润滑涂层及其制备与应用

- 国知局

- 2024-08-02 17:44:55

本发明涉及一种干膜润滑涂层,具体涉及一种磷酸盐基干膜润滑涂层及其制备与应用。

背景技术:

1、高温干膜润滑涂层能够在高温环境中为摩擦副提供高性能固体润滑膜,是解决高新装备领域磨损难题的关键技术。为了防止航空发动机、航天大推力火箭、超音速飞行器和高温运动零部件(高温轴承、涡轮盘和空气箔片轴承等)为代表的机械在高温环境中的磨损防护失效问题发生,亟需开发新型高温自适应干膜润滑涂层以满足其使役工况下的稳定性和可靠性需求。

2、磷酸盐粘结剂是常用的无机粘结剂之一,它以金属氢氧化物或氧化物和磷酸为原料制备而成。磷酸盐基干膜润滑涂层因其优异的耐高温、结合力强、耐溶剂性、低成本和无毒无污染等特性受到广泛关注。

3、现有专利公布的磷酸盐基耐高温润滑涂层与基材的结合力较弱。文献1(专利公布号为cn101906347a)公开的一种常温固化的水基耐高温固体润滑涂料及其制备方法中涂层的附着力为1~2级,在抗冲击性和柔韧性测试中,涂层容易剥落。大部分磷酸盐基干膜润滑涂层的长期(>2h)使用温度小于800℃,摩擦系数较大,并且仅在锁紧螺母紧固件等特定零件使用。文献2(专利公布号为cn115260801a)公开的石墨基高温润滑涂料中涂层的使用温度仅为510±10℃。文献3(专利公布号为cn115491247a)公开的一种耐高温固体润滑涂层及其制备与应用中涂层在800℃条件下润滑作用显著(摩擦系数≤0.15),但是此温度下的磨损寿命仅为30min,并且该涂层含有的cr3+对环境造成污染。因此,设计和制备能够适应苛刻工况、环保和低成本的磷酸盐基干膜润滑涂层具有重要意义。

技术实现思路

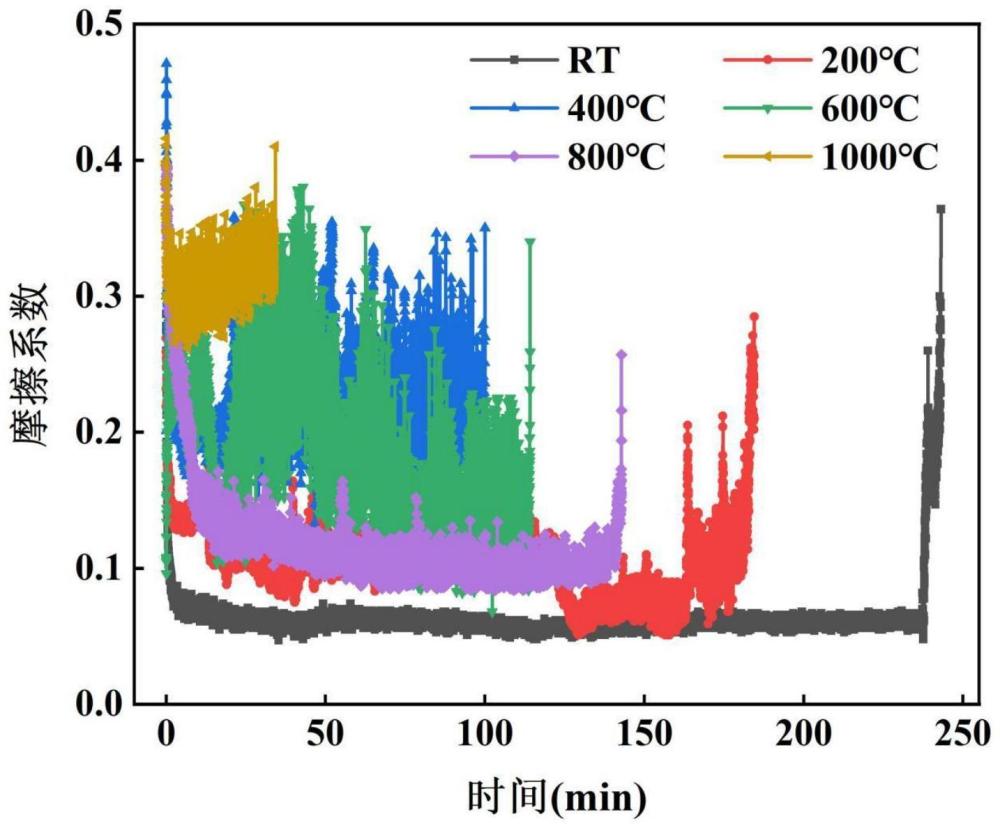

1、本发明的目的是提供一种磷酸盐基干膜润滑涂层及其制备与应用,解决了现有涂层与基材结合力弱,室温到800℃条件下的宽温域润滑,摩擦系数较大、磨损寿命较短和成本较高的问题,该涂层兼具环保、低成本和优异的减摩抗磨性能,从室温至800℃范围内摩擦系数低,尤其在800℃条件下,摩擦系数低于0.16,且磨损寿命较长。

2、为了达到上述目的,本发明提供了一种磷酸盐基干膜润滑涂层,该涂层由包含以下质量份数的组分经固化获得:所述组分以总质量份数为100份计,该组分由以下成分组成:

3、磷酸盐粘结剂15~18份、硫化物3~5份、银粉4~6份、含氧酸盐1.5~3.5份和金属氧化物0.2~0.32份,抗氧化剂0.6~1.2和表面活性剂0.1~0.2份,余量为溶剂;在固化过程中,所述磷酸盐粘结剂发生脱水缩合反应,形成无机大分子链,最终以p-o-p键相连的三维网状结构;

4、所述硫化物为二硫化铌、二硫化钨、二硫化钽和二硫化钼中的任意一种或两种以上;所述含氧酸盐为硫酸钡、碳酸锶、硫酸钙、硫酸锶和钇酸锶中的任意一种;

5、所述磷酸盐粘结剂由氢氧化铝、水与磷酸混合并搅拌,于110℃~130℃反应2~3h制得;所述氢氧化铝、磷酸和水的质量比为1∶(4~4.6)∶(2~4)。

6、优选地,所述磷酸盐粘结剂的固含量为60%~68.4%;所述银粉的粒径≤5μm;所述含氧酸盐的纯度≥99%、粒径为≤5μm;所述金属氧化物的纯度≥99%、粒径≤5μm。

7、优选地,所述抗氧化剂为三氧化二钇、氧化铅、三氧化二锑和氧化铈中的任意一种,其纯度≥99%、粒径≤5μm。

8、优选地,所述表面活性剂为含酸性基团的羟基共聚物。

9、更优选地,所述含酸性基团的羟基共聚物为byk-4510。

10、优选地,所述溶剂是体积比为(35~40)∶(55~65)的无水乙醇和水的混合溶液。在实际生产中,去离子水是很容易获得的,能够降低制备涂层的成本,无水乙醇和去离子水的使用可以大幅度降低环境污染问题。

11、优选地,所述金属氧化物为氧化镁、氧化锌、二氧化硅、五氧化二钒、四氧化三铁、三氧化二铝和二氧化钛中的任意一种或两种以上,它们的纯度≥99%、粒径≤5μm。

12、本发明提供了一种如所述的磷酸盐基干膜润滑涂层的制备方法,该方法包含:

13、(1)室温下,将磷酸盐粘结剂和溶剂混合溶解,得到粘结剂溶液;将硫化物、银粉、含氧酸盐、金属氧化物、抗氧化剂和溶剂混合并搅拌,得到物料a;将表面活性剂和溶剂混合,得到物料b;

14、(2)将步骤(1)得到的物料a、物料b和粘结剂溶液混合,加入溶剂,室温球磨、出料,得到润滑涂料;

15、(3)通过喷枪将步骤(2)得到的润滑涂料涂敷于零件表面,于100℃~130℃保温,然后升温至310℃~330℃固化,冷却,在零件表面制得所述磷酸盐基干膜润滑涂层。

16、优选地,在步骤(2)中,所述球磨的时间为90~96h;在步骤(3)中,所述保温的时间为0.5~1.5h;在步骤(3)中,所述固化的时间为1~3h。固化的升温速率为10~15℃/min,升温速率太快导致涂层与基体受热不均匀(热膨胀系数不同),影响涂层的附着力。涂层在固化过程中首先在100℃~130℃保温0.5~1.5h,主要作用为挥发溶剂,防止涂层在后续交联过程中出现鼓包和鱼眼等现象,导致涂层的性能降低。其次在310℃~330℃固化1~3h是为了能够使粘结剂充分交联,从而保证制得的涂层性能最佳。若固化时间少于上述固化时间,则涂层交联不充分,性能降低。

17、本发明提供了一种如所述的磷酸盐基干膜润滑涂层在润滑领域中的应用。在高温(800℃)环境下,涂层发生摩擦化学反应,原位生成abxoy高温润滑相,其中,a为al、ag、sr、ba、fe、ca或pb,b为v、mo、w、al或nb,x为1~14,y为1~14。

18、本发明的一种磷酸盐基干膜润滑涂层及其制备与应用,解决了现有涂层与基材结合力弱,室温到800℃条件下的宽温域润滑,摩擦系数较大、磨损寿命较短和成本较高的问题,具有以下优点:

19、1、本发明自制的磷酸盐粘结剂在油浴加热过程中由[po4]3-离子逐渐转变为不带电的po4四面体晶体结构,晶体间以氧原子键合。涂层固化过程中,磷酸盐粘结剂发生脱水缩合反应,形成无机大分子链,最终以p-o-p键相连的三维网状结构包裹在零件表面。磷酸盐粘结剂的多晶转变性能也是确保涂层高温稳定性的主要原因,磷酸盐粘结剂固化后与基材粘结能力强、耐高温、耐冲击、能够溶于水,且成本低。

20、2、本发明从涂层的组分构效关系实现了涂层高温摩擦学性能和高温稳定性的综合应用性能。硫化物均属于具有层状结构的固体润滑材料,满足涂层中低温润滑性能。软金属银的流动性和无低温脆性等特点使其在中等温度区间具有良好的润滑性。含氧酸盐在高温下的剪切性能和润滑性能优异,是有效的高温固体润滑剂。含有磷酸盐粘结剂、硫化物、银和含氧酸盐、金属氧化物、抗氧化剂和表面活性剂按照配比得到的涂层满足不同温度梯度的润滑性能。尤其在高温(800℃)环境下,涂层发生摩擦化学反应,原位生成abxoy(其中,a为al、ag、sr、ba、fe、ca或pb,b为v、mo、w、al或nb,x为1~14,y为1~14)高温润滑相,润滑相转移至摩擦副界面,形成协同润滑膜,极大地降低了摩擦系数,延长了零部件的服役寿命,提升了装备的整体性能。

21、3、本发明所述磷酸盐干膜润滑涂层与基体材料的结合良好,柔韧性和耐冲击性能优异。该涂层兼具环保和低成本的特性,也具有优异的减摩抗磨性能,满足从室温至800℃范围内摩擦系数低,尤其在800℃条件下,摩擦系数低于0.16和磨损寿命长的要求,能够确保摩擦副在宽温域环境中的稳定性和可靠性,是高温润滑领域理想的候选材料。

本文地址:https://www.jishuxx.com/zhuanli/20240718/257162.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。